Изобретение относится к области плазменной обработки металлов и сплавов, в частности к плазменной наплавке, и может быть использовано для упрочнения и восстановления деталей машин и механизмов.

Цель изобретения - повышение качества при наплавке композиционных материалов смесью легкоплавких и тугоплавких частиц путем устранения перегрева тугоплавких частиц.

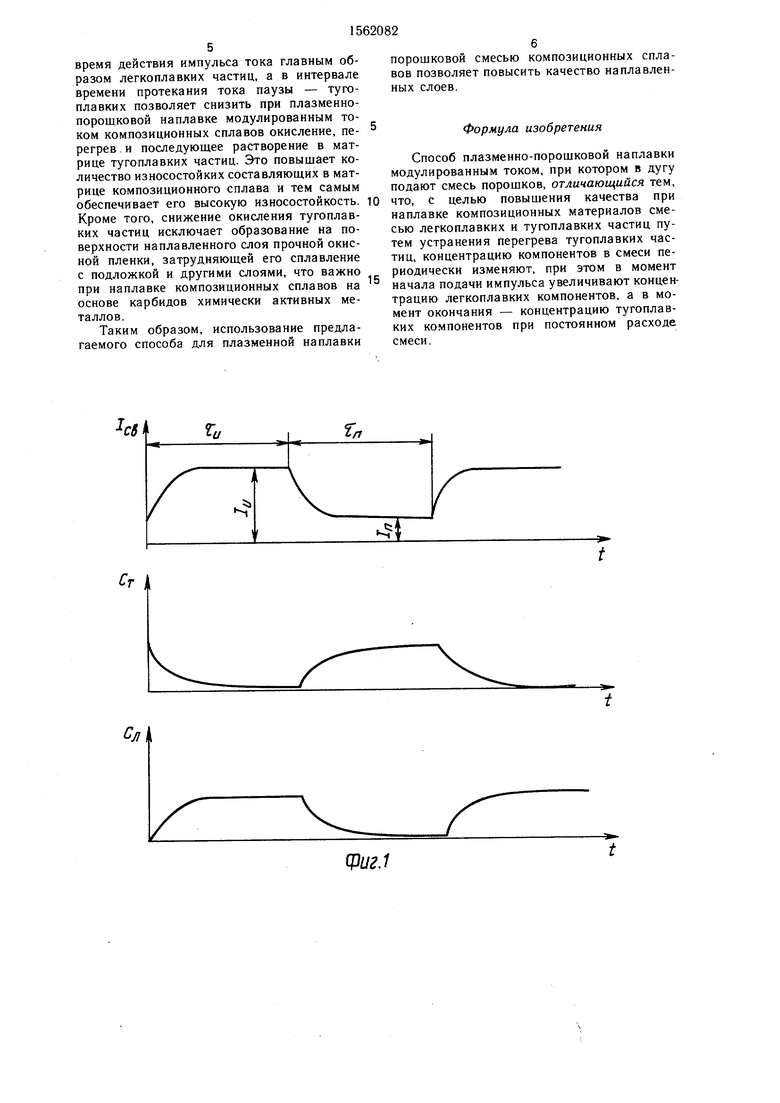

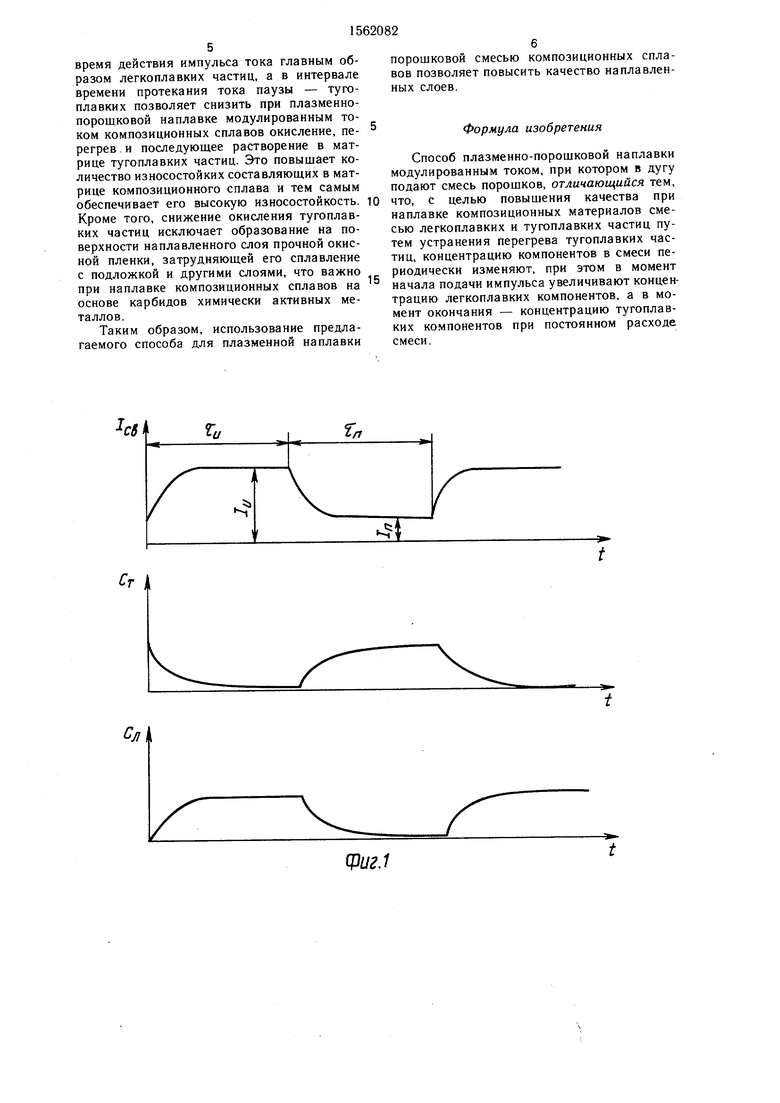

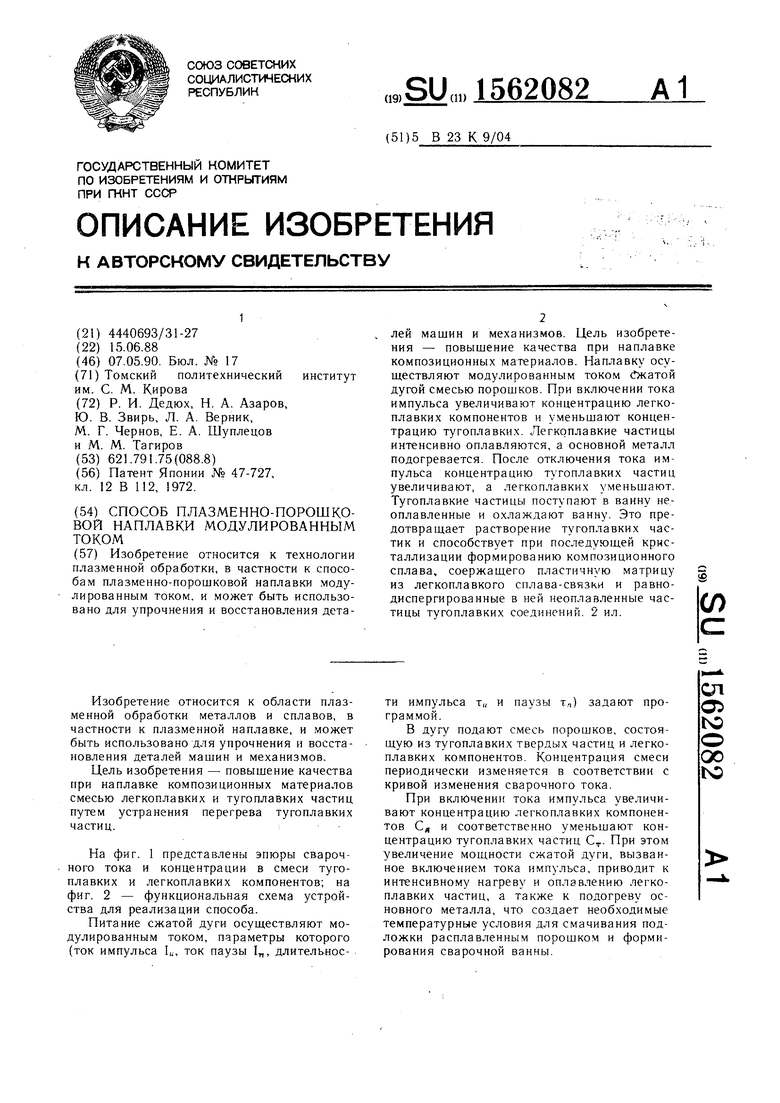

На фиг. 1 представлены эпюры сварочного тока и концентрации в смеси тугоплавких и легкоплавких компонентов; на фиг. 2 - функциональная схема устройства для реализации способа.

Питание сжатой дуги осуществляют модулированным током, параметры которого (ток импульса и, ток паузы 1„, длительности импульса ти и паузы т„) задают программой.

В дугу подают смесь порошков, состоящую из тугоплавких твердых частиц и легкоплавких компонентов Концентрация смеси периодически изменяется в соответствии с кривой изменения сварочного тока

При включении тока импульса увеличивают концентрацию легкоплавких компонентов Ся и соответственно уменьшают концентрацию тугоплавких частиц Ст При этом увеличение мощности сжатой дуги, вызванное включением тока импульса, приводит к интенсивному нагреву и оплавлению легкоплавких частиц, а также к подогреву основного металла, что создает необходимые температурные условия для смачивания подложки расплавленным порошком и формирования сварочной ванны.

СП

СЭ

to

о

00

го

После отключения тока импульса концентрацию тугоплавких частиц в смеси увеличивают, а легкоплавких компонентов уменьшают, тем самым обеспечивают в интервале протекания тока паузы подачу в дугу, в основном, тугоплавких частиц. Последние, про- 5 летая через столб малоамперной дуги, вследствие низкого значения тока практически не нагреваются и поступают неоплавленными в сварочную ванну, где, перемешиваясь с жидким металлом, обеспечивают 10 сток избыточного тепла, накопленного во время действия импульса сварочного тока. Это предотвращает растворение тугоплавких частиц и способствует при последующей крисрошка в дугу, сигнал с выхода блока 10 поступает на источник 5 питания, включая ток импульса. При этом по сварочной цепи протекает ток импульса, а подаются главным образом легкоплавкие компоненты смеси. По истечении длительности импульса сигнал, полученный в блоке 9, переключает коммутирующие устройства 7 и 8 и через блок 10 отключает ток импульса. По сварочной цепи протекает ток паузы, а в дугу подаются в основном тугоплавкие частицы. После окончания паузы блок 9 выдает сигнал на включение тока импульса, и процесс продолжается.

Пример. Способ пяа менно-порошковой

таллизации формирование качественного ком- 15 наплавки модулированиям током реализопозиционного сплава, содержащего пластичную матрицу из легкоплавкого сплава- связки и равномерно диспергированные в ней неоплавленные частицы тугоплавких соединений. После повторного включения тока импульса процесс продолжается.

Устройство для реализации способа содержит плазмотрон 1 и соединенные с ним через патрубки 2 порошковый питатель 3 тугоплавких компонентов и порошковый питатель 4 легкоплавких компонентов смеси. Управляемый тиристорный источник 5 питания подключен к плазмотрону 1 и к наплавляемой детали 6. В якорную цепь электродвигателей порошковых питателей 3 и 4 включены коммутирующие устройства 7 и 8,

ван на серийной модернизированной плазменной установке, доукомплектованной дополнительным порошковым питателем.

Перед началом наплавки в один из порошковых питателей засыпают порошок са- 20 мофлюсующегося хромоникелевого сплава ПГ-СР2, а в другой - порошок карбида титана TiC. Максимальный расход обоих порошков устанавливают равным 2,2 кг/ч, а минимальный - равным нулю. Наплавку ведут на пластины из стали Ст. 3 толщиной 12 мм размером 100X300 мм, очищенная от грязи, масла и окалины. Скорость наплавки 4,5 м/ч, частота колебаний плазмотрона 0,7 Гц, размах колебаний 20 мм, расстояние от торца плазмотрона до наплавляемой по25

шунтируемые регулируемыми резисторами. 30 верхности 10 мм, расход плазмообразуюБлок 9 управления плазменной установкой соединен с коммутирующими устройствами 7 и 8 и с входом блока 10 временной задержки; соединенного выходом с источником 5 питания. При работе плазменной установки модулированный ток получают от сварочного источника 5 питания путем периодического изменения момента открытия силовых тиристоров относительно фазы напряжения питающей сети. Управление тирис- торным источником 5 питания осуществляют блоком 9 управления, задающим через блок 10 длительность импульса и длительность паузы. При выработке блоком 9 управления сигнала на включение тока импульса он одновременно поступает на вход блока

щего газа 1 л/мин, расход транспортирующего (защитного) газа 16 л/мин. В качестве плазмообразующего и транспортирующего (защитного) газа используют аргон. Питание сжатой дуги осуществляют постоянным 35 модулированным током обратной полярности. Ток импульса, ток паузы длительности импульса и паузы задают программой (соответственно 160 и 70 А, 0,7 и 0,7 с).

В процессе наплавки при включении тока импульса в дугу начинает подаваться с расходом 2,2 кг/ч порошок ПГ-СР2. При этом он нагревается, оплавляется и поступает на подогретую поверхность основного металла, формируя сварочную ванну. По истечении длительности импульса 0,7 с ток им40

10 временной задержки и на коммутирую- 45 пульса отключается, прекращается подача

щие устройства 7 и 8, работающие в про- тивофазе. Это вызывает срабатывание коммутирующих устройств 7 и 8 и начинается отсчет времени блоком 10 временной задержки. При этом сопротивление якорной цепи электродвигателя порошкового питателя 4 go легкоплавких компонентов смеси уменьшается, а сопротивление якорной цепи электродвигателя порошкового питателя 3 тугоплавких компонентов смеси увеличивается, что вызывает соответствующее изменение их оборотов, а следовательно, и рас- 55 хода подаваемых в дугу компонентов смеси. При выборе в блоке 10 выдержки времени, соответствующей инерционности подачи попорошка ПГ-СР2 и начинает подаваться с расходом 2,2 кг/ч порошок карбида титана. Последний, пролетая через дугу, вследствие низкого значения тока паузы поступает в сварочную ванну в неоплавленном виде, где перемешиваясь с жидким, равномерно диспергируют в нем, образуя при последующей кристаллизации композиционный сплав. По истечении длительности паузы 0,7 с вновь включается ток импульса, изменяется расход порошков, и процесс продолжается.

Периодическое изменение концентрации легкоплавких В тугоплавких компонентов в порошковой ЙйФси, подаваемой в дугу, синхронно с модуляцией тока путем подачи во

рошка в дугу, сигнал с выхода блока 10 поступает на источник 5 питания, включая ток импульса. При этом по сварочной цепи протекает ток импульса, а подаются главным образом легкоплавкие компоненты смеси. По истечении длительности импульса сигнал, полученный в блоке 9, переключает коммутирующие устройства 7 и 8 и через блок 10 отключает ток импульса. По сварочной цепи протекает ток паузы, а в дугу подаются в основном тугоплавкие частицы. После окончания паузы блок 9 выдает сигнал на включение тока импульса, и процесс продолжается.

Пример. Способ пяа менно-порошковой

аплавки модулированиям током реализонаплавки модулированиям током реализован на серийной модернизированной плазменной установке, доукомплектованной дополнительным порошковым питателем.

Перед началом наплавки в один из порошковых питателей засыпают порошок са- мофлюсующегося хромоникелевого сплава ПГ-СР2, а в другой - порошок карбида титана TiC. Максимальный расход обоих порошков устанавливают равным 2,2 кг/ч, а минимальный - равным нулю. Наплавку ведут на пластины из стали Ст. 3 толщиной 12 мм размером 100X300 мм, очищенная от грязи, масла и окалины. Скорость наплавки 4,5 м/ч, частота колебаний плазмотрона 0,7 Гц, размах колебаний 20 мм, расстояние от торца плазмотрона до наплавляемой по

верхности 10 мм, расход плазмообразуюверхности 10 мм, расход плазмообразующего газа 1 л/мин, расход транспортирующего (защитного) газа 16 л/мин. В качестве плазмообразующего и транспортирующего (защитного) газа используют аргон. Питание сжатой дуги осуществляют постоянным модулированным током обратной полярности. Ток импульса, ток паузы длительности импульса и паузы задают программой (соответственно 160 и 70 А, 0,7 и 0,7 с).

В процессе наплавки при включении тока импульса в дугу начинает подаваться с расходом 2,2 кг/ч порошок ПГ-СР2. При этом он нагревается, оплавляется и поступает на подогретую поверхность основного металла, формируя сварочную ванну. По истечении длительности импульса 0,7 с ток им

пульса отключается, прекращается подача

пульса отключается, прекращается подача

порошка ПГ-СР2 и начинает подаваться с расходом 2,2 кг/ч порошок карбида титана. Последний, пролетая через дугу, вследствие низкого значения тока паузы поступает в сварочную ванну в неоплавленном виде, где перемешиваясь с жидким, равномерно диспергируют в нем, образуя при последующей кристаллизации композиционный сплав. По истечении длительности паузы 0,7 с вновь включается ток импульса, изменяется расход порошков, и процесс продолжается.

Периодическое изменение концентрации легкоплавких В тугоплавких компонентов в порошковой ЙйФси, подаваемой в дугу, синхронно с модуляцией тока путем подачи во

время действия импульса тока главным образом легкоплавких частиц, а в интервале времени протекания тока паузы - тугоплавких позволяет снизить при плазменно- порошковой наплавке модулированным током композиционных сплавов окисление, перегрев и последующее растворение в матрице тугоплавких частиц. Это повышает количество износостойких составляющих в матрице композиционного сплава и тем самым обеспечивает его высокую износостойкость. Кроме того, снижение окисления тугоплавких частиц исключает образование на поверхности наплавленного слоя прочной окис- ной пленки, затрудняющей его сплавление с подложкой и другими слоями, что важно при наплавке композиционных сплавов на основе карбидов химически активных металлов.

Таким образом, использование предлагаемого способа для плазменной наплавки

порошковой смесью композиционных сплавов позволяет повысить качество наплавленных слоев.

Формула изобретения

Способ плазменно-порошковой наплавки модулированным током, при котором в дугу подают смесь порошков, отличающийся тем, что, с целью повышения качества при наплавке композиционных материалов смесью легкоплавких и тугоплавких частиц путем устранения перегрева тугоплавких частиц, концентрацию компонентов в смеси периодически изменяют, при этом в момент начала подачи импульса увеличивают концентрацию легкоплавких компонентов, а в момент окончания - концентрацию тугоплавких компонентов при постоянном расходе смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| ДИСПЕРСНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2534479C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2000 |

|

RU2191216C2 |

| Способ плазменно-дуговой наплавки | 1988 |

|

SU1569133A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 1999 |

|

RU2165831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1999 |

|

RU2200210C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| Способ высокочастотной сварки | 1990 |

|

SU1712103A1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

Изобретение относится к технологии плазменной обработки, в частности к способам плазменно-порошковой наплавки модулированным током, и может быть использовано для упрочнения и восстановления деталей машин и механизмов. Цель изобретения - повышение качества при наплавке композиционных материалов. Наплавку осуществляют модулированным током сжатой дугой смесью порошков. При включении тока импульса увеличивают концентрацию легкоплавких компонентов и уменьшают концентрацию тугоплавких. Легкоплавкие частицы интенсивно оплавляются, а основной металл подогревается. После отключения тока импульса концентрацию тугоплавких частиц увеличивают, а легкоплавких уменьшают. Тугоплавкие частицы поступают в ванну неоплавленные и охлаждают ванну. Это предотвращает растворение тугоплавких частиц и способствует при последующей кристаллизации формированию композиционного сплава, содержащего пластичную матрицу из легкоплавкого сплава-связки и равнодиспергированные в ней неоплавленные частицы тугоплавких соединений. 2 ил.

JC5;

и

Фиг.1

Qtef

-с®н -ши-

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1990-05-07—Публикация

1988-06-15—Подача