девшую массу извлекают из шкафа. Объем массы увеличился в 20 раз (т.е., коэффициент вспенивания 20).

Полученная пенистая масса имеет удельный вес 0,03 г/см3. Полученная масса неэлектропроводна. Потеря веса при отверждении 34%. Этот промежуточный продукт может быть самостоятельным. Из него можно вырезать брикеты или изделия требуе- мой конфигурации и использовать в качестве теплоизолятора.

Для использования в качестве объемного поглотителя вырезаем из полученной вспененной углеродной массы бруски размерами 0,5x1x2 см . Проводим карбониза- цию (температура 850-900°С в среде азота).

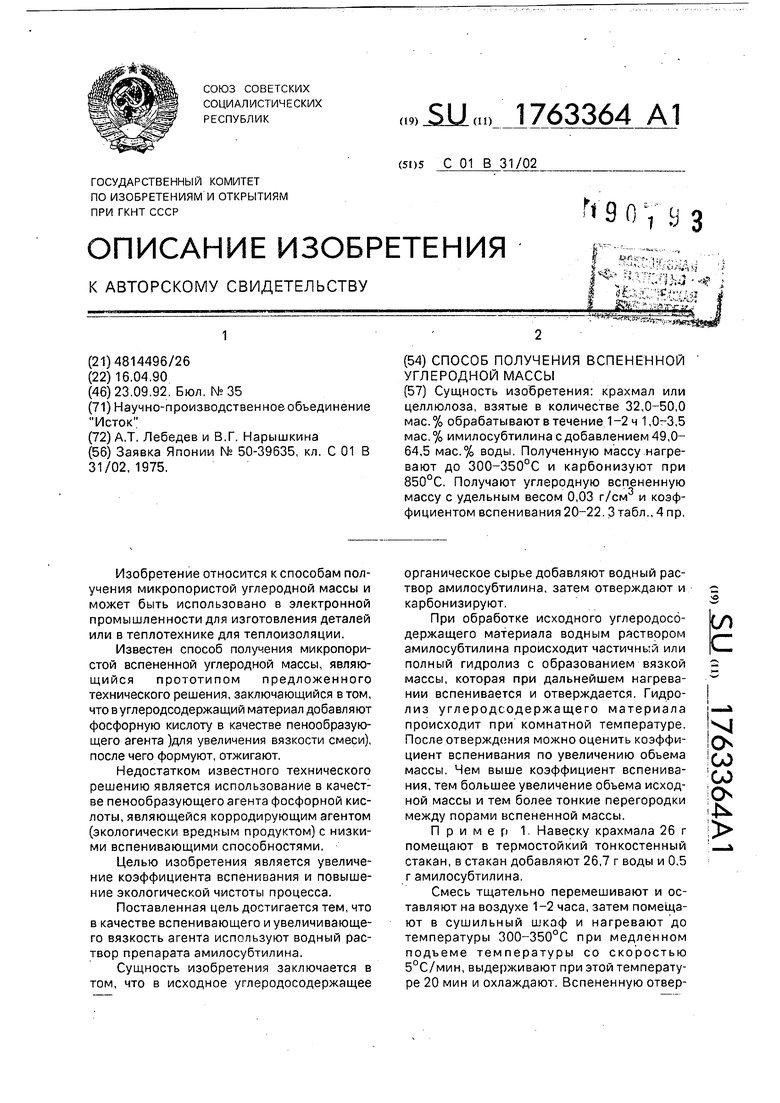

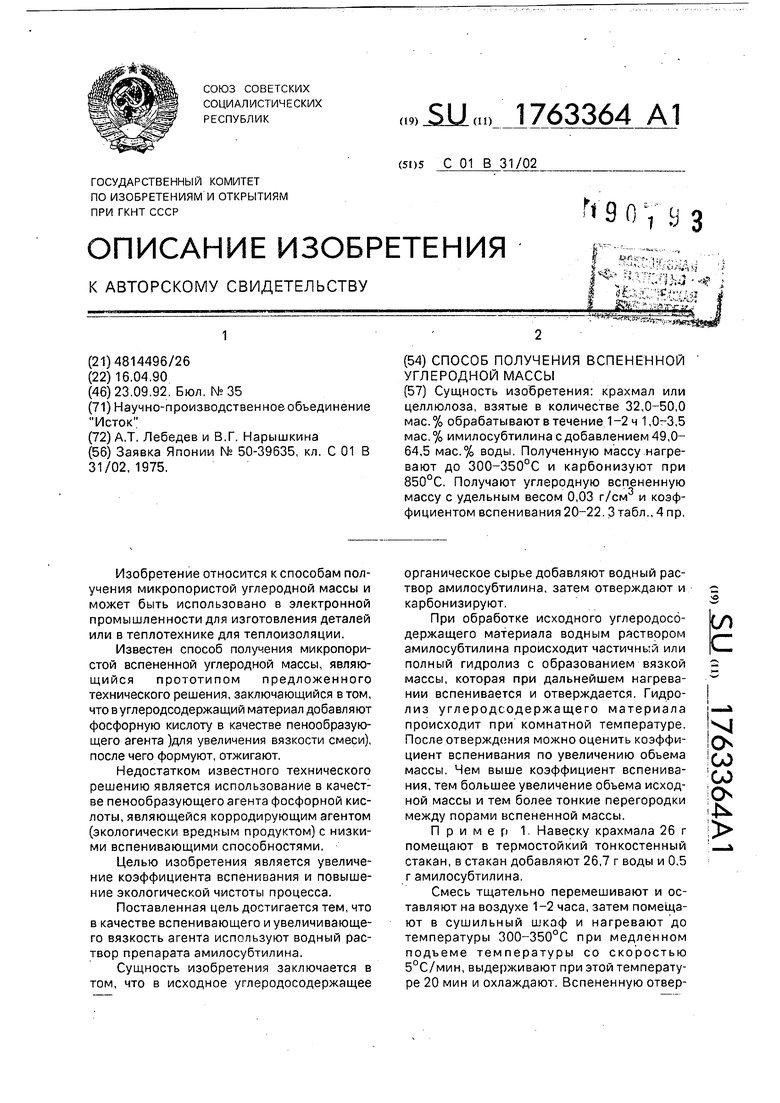

После карбонизации имеем следующие результаты, представленные в табл. 1.

После карбонизации при температуре 850-900°С получены бруски серо-черного цвета, очень легкие с удельным весом 0,023 г/см3.

После отверждения вспененной массы толщина перегородок между порами составляет 30-40 мкм, после карбонизации при 850-900°С толщина стенок между порами 15-20 мкм.

Пример 2. В термостойкий стакан помещают навеску целлюлозы 27,15 г, добавляют воды 26,7 г и 0,5 г амилосубтилина, Все тщательно перемешивают и оставляют на воздухе 1-2 часа, затем помещают в сушильный шкаф и нагревают до температуры 300-350°С со скоростью 5°С/мин, выдерживают при этой температуре 20 мин и ох- лаждают.

Происходит вспенивание продукта частичного или полного гидролиза целлюлозы и отверждение. Объем увеличился в 22 раза, т.е. коэффициент вспенивания 22, Потеря в весе составляет 32,4%. Удельный вес полученной вспененной массы составляет 0,035 г/см3.

Полученная масса коричневого цвета, неэлектропроводная. Этот промежуточный продукт может быть использован самостоятельно в теплотехнике, как теплоизолятор.

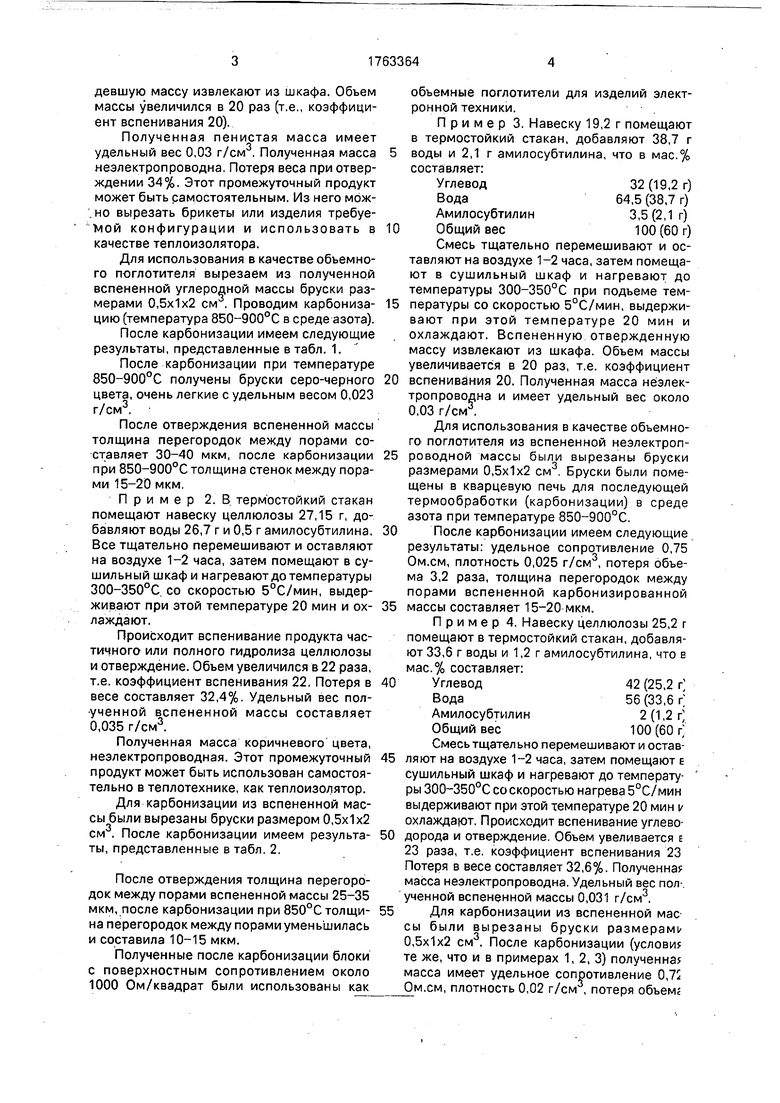

Для карбонизации из вспененной массы были вырезаны бруски размером 0,5x1x2 см3. После карбонизации имеем результа- ты, представленные в табл. 2,

После отверждения толщина перегородок между порами вспененной массы 25-35 мкм, после карбонизации при 850°С толщи- на перегородок между порами уменьшилась и составила 10-15 мкм.

Полученные после карбонизации блоки с поверхностным сопротивлением около 1000 Ом/квадрат были использованы как

объемные поглотители для изделий электронной техники.

Пример 3. Навеску 19,2 г помещают в термостойкий стакан, добавляют 38,7 г воды и 2,1 г амилосубтилина, что в мас.% составляет:

Углевод32 (19,2 г)

Вода64,5 (38,7 г)

Амилосубтилин3,5 (2,1 г)

Общий вес100 (60 г)

Смесь тщательно перемешивают и оставляют на воздухе 1-2 часа, затем помещают в сушильный шкаф и нагревают до температуры 300-350°С при подъеме температуры со скоростью 5°С/мин, выдерживают при этой температуре 20 мин и охлаждают. Вспененную отвержденную массу извлекают из шкафа. Объем массы увеличивается в 20 раз, т.е. коэффициент вспенивания 20. Полученная масса неэлектропроводна и имеет удельный вес около 0,03 г/см.

Для использования в качестве объемного поглотителя из вспененной неэлектропроводной массы были вырезаны бруски размерами 0,5x1x2 см3. Бруски были помещены в кварцевую печь для последующей термообработки (карбонизации) в среде азота при температуре 850-900°С.

После карбонизации имеем следующие результаты: удельное сопротивление 0,75 Ом.см, плотность 0,025 г/см3, потеря объема 3,2 раза, толщина перегородок между порами вспененной карбонизированной массы составляет 15-20 мкм.

Пример 4. Навеску целлюлозы 25,2 г помещают в термостойкий стакан, добавляют 33,6 г воды и 1,2 г амилосубтилина, что е мас.% составляет:

Углевод42 (25,2 г

Вода56 (33,6 г

Амилосубтилин2(1,2г;

Общий вес100 (60 г

Смесь тщательно перемешивают и оставляют на воздухе 1-2 часа, затем помещают Е сушильный шкаф и нагревают до температуры 300-350°С со скоростью нагрева 5°С/мин выдерживают при этой температуре 20 мин v охлаждают. Происходит вспенивание углеводорода и отверждение. Объем увеливается Е 23 раза, т.е. коэффициент вспенивания 23 Потеря в весе составляет 32,6%. Получение масса неэлектропроводна. Удельный вес полученной вспененной массы 0,031 г/см3.

Для карбонизации из вспененной мае сы были вырезаны бруски размерам 0,5x1x2 см3. После карбонизации (услови; те же, что и в примерах 1, 2, 3) получение масса имеет удельное сопротивление 0,7$ Ом.см, плотность 0,02 г/см , потеря объем

в 2,5 раза, потеря веса 3,9 раза. Толщина перегородок между порами составляет 25- 35 мкм.

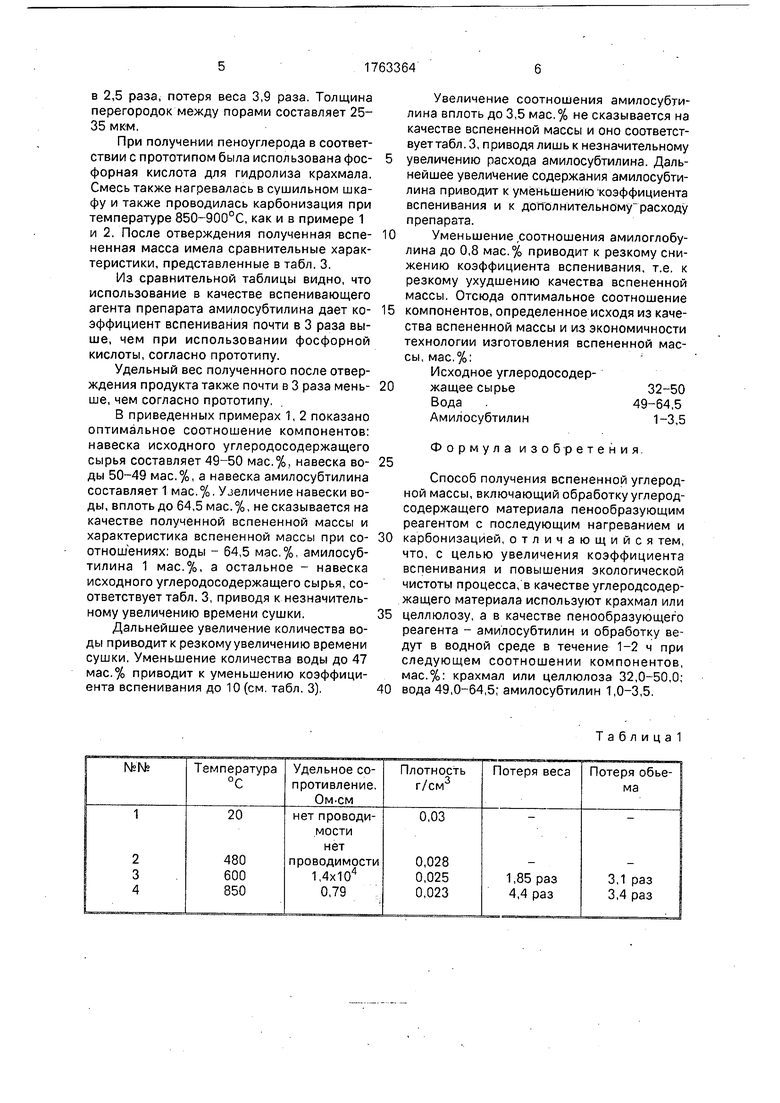

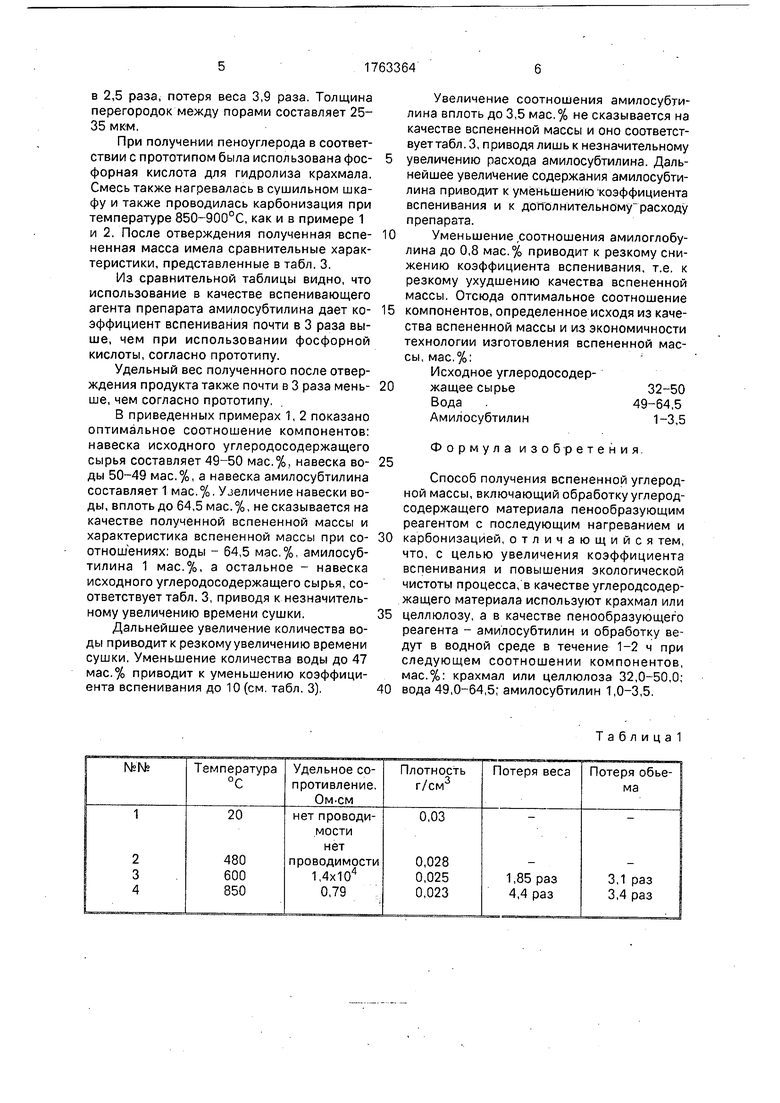

При получении пеноуглерода в соответствии с прототипом была использована фос- форная кислота для гидролиза крахмала. Смесь также нагревалась в сушильном шкафу и также проводилась карбонизация при температуре 850-900°С, как и в примере 1 и 2. После отверждения полученная вспе- ненная масса имела сравнительные характеристики, представленные в табл. 3.

Из сравнительной таблицы видно, что использование в качестве вспенивающего агента препарата амилосубтилина дает ко- эффициент вспенивания почти в 3 раза выше, чем при использовании фосфорной кислоты, согласно прототипу.

Удельный вес полученного после отверждения продукта также почти в 3 раза мень- ше, чем согласно прототипу.

В приведенных примерах 1, 2 показано оптимальное соотношение компонентов: навеска исходного углеродосодержащего сырья составляет 49-50 мас.%, навеска во- ды 50-49 мас.%, а навеска амилосубтилина составляет 1 мас.%. Увеличение навески воды, вплоть до 64,5 мае. %, не сказывается на качестве полученной вспененной массы и характеристика вспененной массы при со- отношениях: воды - 64,5 мас.%, амилосубтилина 1 мас.%, а остальное - навеска исходного углеродосодержащего сырья, соответствует табл. 3, приводя к незначительному увеличению времени сушки.

Дальнейшее увеличение количества воды приводит к резкому увеличению времени сушки. Уменьшение количества воды до 47 мас.% приводит к уменьшению коэффициента вспенивания до 10 (см. табл. 3).

Увеличение соотношения амилосубтилина вплоть до 3,5 мас,% не сказывается на качестве вспененной массы и оно соответствует табл.3, приводя лишь к незначительному увеличению расхода амилосубтилина. Дальнейшее увеличение содержания амилосубтилина приводит к уменьшению коэффициента вспенивания и к дополнительному расходу препарата.

Уменьшение соотношения амилоглобу- лина до 0,8 мас.% приводит к резкому снижению коэффициента вспенивания, т.е. к резкому ухудшению качества вспененной массы. Отсюда оптимальное соотношение компонентов, определенное исходя из качества вспененной массы и из экономичности технологии изготовления вспененной массы, мас.%:

Исходное углеродосодер- жащее сырье32-50

Вода .49-64,5

Амилосубтилин1-3,5

Формула изобретения

Способ получения вспененной углеродной массы, включающий обработку углерод- содержащего материала пенообразующим реагентом с последующим нагреванием и карбонизацией, отличающийся тем, что, с целью увеличения коэффициента вспенивания и повышения экологической чистоты процесса, в качестве углеродсодер- жащего материала используют крахмал или целлюлозу, а в качестве пенообразующего реагента - амилосубтилин и обработку ведут в водной среде в течение 1-2 ч при следующем соотношении компонентов, мас.%: крахмал или целлюлоза 32,0-50,0; вода 49,0-64,5; амилосубтилин 1,0-3,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ПЕНОУГЛЕРОДА | 2017 |

|

RU2674201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ СТЕКЛОУГЛЕРОДА | 2013 |

|

RU2542077C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2530124C2 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА | 2011 |

|

RU2446878C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2014 |

|

RU2575720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКОЛЬНОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2246457C1 |

| ОГНЕУПОРНЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263648C2 |

| Способ получения мезопористого углерода | 2016 |

|

RU2620404C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

Т а б л и ц а 1

Параметр

Согласно прототипа

Удельный вес, г/см

Увеличение обьема массы

(коэффициент вспенивания)

Толщина перегородок между

порами, мкм

Таблица

Таблица

Согласно предлагаемого изо- -бретения

0,03 20-22 30-40

Авторы

Даты

1992-09-23—Публикация

1990-04-16—Подача