Изобретение относится к нанотехнологии и касается области углеродных материалов, в частности пористых материалов и синтеза этих углеродных материалов.

Большинство углеродных материалов, получаемых в промышленности, обладают микропористой структурой (размеры пор меньше 2 нм), что накладывает ограничения на области их использования. Разработка методик получения мезопористого углерода (размер пор более 2 нм и менее 50 нм) с заданными структурными характеристиками обусловлена необходимостью улучшения свойств материалов для применения в качестве носителя катализаторов, сорбентов, в биомедицине, в двойнослойных электрохимических конденсаторах, литий-ионных аккумуляторах и других областях техники.

В настоящее время имеется ряд способов синтеза мезопористого углерода. При этом следует определить, что углеродные мезопористые материалы можно разбить на две группы: материалы с широким распределением пор по диаметру и материалы, обладающие близкими по размеру и упорядоченными порами.

Среди традиционных методов создания пористого углеродного материала и материала с разупорядоченными порами различают несколько способов:

- Каталитическая активация с использованием металлсодержащих соединений [А. Оуа et al. Formation of mesopores in phenolic resin-derived carbon fiber by catalytic activation using cobalt. Carbon. 1995, 33, pp.1085-1090]. Добавление металла катализирует образование в структуре мезопор размером несколько десятков нм (наличие микропор все еще значительно), максимальная удельная поверхность 170 м2/г.

- Карбонизация сополимера или углеродного прекурсора, состоящего из термореактивного компонента и термически нестабильного компонента [J. Ozaki et al. Novel preparation method for the production of mesoporous carbon fiber from a polymer blend. Carbon. 1997, 35, pp.1031-1033]. Размер пор составил 4 нм при карбонизации смеси фенольная смола - поливинилбутираль.

- Карбонизация органических аэрогелей [Y.N. Feng. Fabrication of carbon aerogels. Advanced Materials Research. 2006, 11-12, pp.19-22]. Получен мезопористый материал (размер пор находится в области 2,5-6,1 нм) с высокой пористость (>80%) и относительно высокой удельной поверхностью (>400 м2/г).

- Темплатный синтез с использованием таких неорганических соединений, как, например, оксид кремния [Z. Tang et al. Properties of mesoporous carbon prepared from different carbon precursors using nanosize silica as a template. New carbon materials. 2010, 25, pp.465-469]. Углеродный материал обладает очень высоким значением объема пор (4 см3/г) и достаточно развитой удельной поверхностью (1000 м2/г). Распределение по порам достаточно широкое - от 10 до 100 нм.

Методами создания мезопористого углеродного материала с близкими по размеру порами являются: синтез-репликация с использованием жесткозакрепленного темплата путем пропитывания, карбонизации и удаления темплата (пористая структура определяется структурой темплата) и самосборка с использованием разрушаемых темплатов путем конденсации и карбонизации (пористая структура определяется условиями синтеза, такими как соотношения реагентов, растворители и температуры). Примером разрушаемого темплата является использование амфифильных триблок-сополимеров [F. Zhang et al. An aqueous cooperative assembly route to synthesize ordered mesoporous carbons with controlled structures and morphology. Chemistry Materials. 2006, 18, pp.5279-5288]. Материал, полученный предложенным методом, имеет размер пор 4.1-6.8 нм, который можно варьировать в миллиметровом или микрометровом масштабе. Основным недостатком предложенного метода является относительно высокая стоимость чистых исходных соединений для синтеза пористого углерода.

Известно, что пиролиз углеродного аэрогеля при температуре выше 1000°C, содержащего небольшое количество ионов таких металлов, как Cr, Fe, Co, Ni, катализирует графитизацию углеродного материала, влияет на значения удельной поверхности и объема и размера пор [F. J. Maldonado-Hodar et al. Catalytic Graphitization of Carbon Aerogels by Transition Metals. Langmuir. 2000, 16, pp.4367-4373]. Недостатком предложенного метода синтеза и получаемого материала является значительное количество графитизированных углеродных слоев в частицах пористого материала, что приводит к образованию макропор в структуре и относительно низкой удельной поверхности (300-400 м2/г).

Известен способ получения наноструктурированного углерода, содержащего микро- и мезопоры, который включает смешивание частиц предшественника темплата (карбонат кальция) и предшественника углерода (формальдегидная смола) с последующим прессованием в таблетку, нагреванием таблетки до 900°C, приводящим к карбонизации предшественника углерода на поверхности наночастиц темплата, наночастицы темплата удаляются из полученного продукта раствором соляной кислоты - прототип изобретения. [Chunrong Zhao et al. Nano-CaC03 as template for preparation of disordered large mesoporous carbon with hierarchical porosities. Jornal of Materials Chemistry. 2010, 20, pp.976-980]. Полученные таким способом образцы материала в зависимости от соотношения исходных реагентов характеризуются значениями удельной поверхности и объема пор в диапазоне 503-1215 м2/г и 1.8-9.0 см3/г, соответственно, т.е. материал характеризуется большим разбросом по пористости и содержит микро и мезопоры. Недостатком данного способа является также использование токсичного соединения в качестве источника углерода.

Задачей изобретения является разработка технологически простого и недорогого способа получения углеродного материала, техническим результатом которого является получение углеродного материала, обладающего однородной мезопористой структурой с высокой удельной поверхностью.

Поставленная задача решается тем, что углеродный материал, наноструктура которого образована атомами углерода, обладающий пористостью с развитой удельной поверхностью, является однородным мезопористым углеродным материалом и характеризуется удельной поверхностью 850-930 м2/г, объемом пор 2.9-3.3 см3/г и средним диаметром пор 10-30 нм.

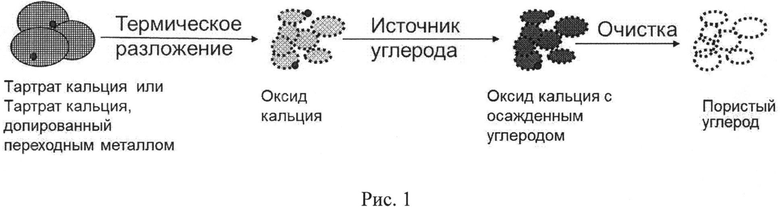

Поставленная задача по способу решается тем, что способ получения углеродного материала, включающий взаимодействие соли кальция, являющегося предшественником темплата, и источника углерода при 700-900°C с последующей обработкой полученного продукта соляной кислотой, в качестве предшественника темплата используют тартрат кальция или тартрат кальция, допированный переходным металлом, а в качестве источника углерода используют жидкие или газообразные углеродсодержащие соединения или их смеси, при этом концентрация дотированных переходных металлов составляет не более 1ат.% и используют разбавленную соляную кислоту.

Отличительными признаками изобретения по материалу являются:

углеродный материал является однородным мезопористым материалом,

материал характеризуется удельной поверхностью 850-930 м2/г,

объемом пор 2.9-3.3 см3/г и средним диаметром пор 10-30 нм.

Отличительными признаками изобретения по способу являются: в качестве предшественника темплата используют тартрат кальция или тартрат кальция, допированный переходным металлом; источником углерода является жидкие или газообразные углеродсодержащие соединения или их смеси; концентрация допированных переходных металлов составляет не более 1 ат.%; используют разбавленную соляную кислоту.

В предложенном способе используют недорогие, доступные исходные реагенты. Тартрат кальция является недорогим реагентом, при этом возможно его использование без дополнительной очистки, полностью разлагается с получением оксида кальция, являющимся носителем для углерода и при этом хорошо растворяемым в разбавленных менее агрессивных кислотах. Получение допированного тартрата кальция также является несложной процедурой. Допирование переходным металлом менее 1 ат.% является достаточным для катализа процесса разложения углеродсодержащих соединений с образованием наноструктурированного углерода в достаточной мере, что сказывается и на повышении выхода готового продукта, а также и на степени графитизации углеродных слоев в полученном продукте. Следовые количества атомов переходного металла также легко могут быть растворены разбавленной кислотой непосредственно во время удаления частиц темплата. В качестве источника углерода используют жидкие или газообразные углеродсодержащие вещества или их смеси, способные подвергаться разложению в заданном диапазоне температур.

Схема предлагаемого способа представлена на рис.1.

Примеры получения мезопористого углеродного материала

Пример 1. Навеску тартрата кальция (~300 мг), содержащего 1 ат.% железа, помещают в керамическую лодочку и вводят в камеру реактора, нагревают реактор до 800°C. Термическое разложения исходного вещества проводится в инертной атмосфере в течение 10 мин. За это время исходное соединение разлагается с образование оксида кальция с распределенными в нем атомами переходного металла. Далее, при температуре 800°C в реактор вводят пары этилового спирта (С2Н5ОН) в течение часа. При взаимодействии молекул спирта с полученными частицами темплата на их поверхности происходит осаждение углерода. После охлаждения до комнатной температуры из реактора достается лодочка с черным веществом. Полученный материал помещается в стеклянную емкость и заливается раствором разбавленной соляной кислоты (1:1) при перемешивании до получения тонкой взвеси черного вещества в растворе. Полученную взвесь отфильтровывают на мембранном фильтре и многократно промывают небольшими порциями дистиллированной воды до нейтрального рН. Осадок сушат на воздухе или в сушильном шкафу с температурой 100°C до постоянной массы.

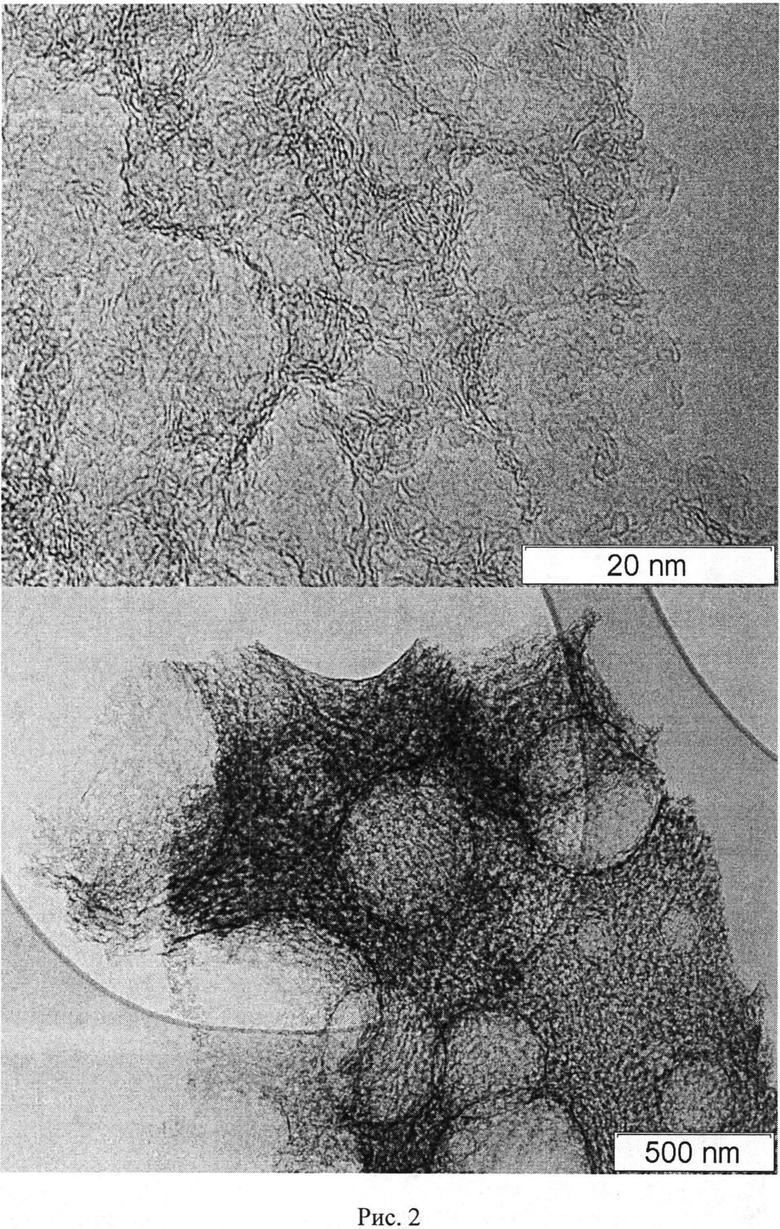

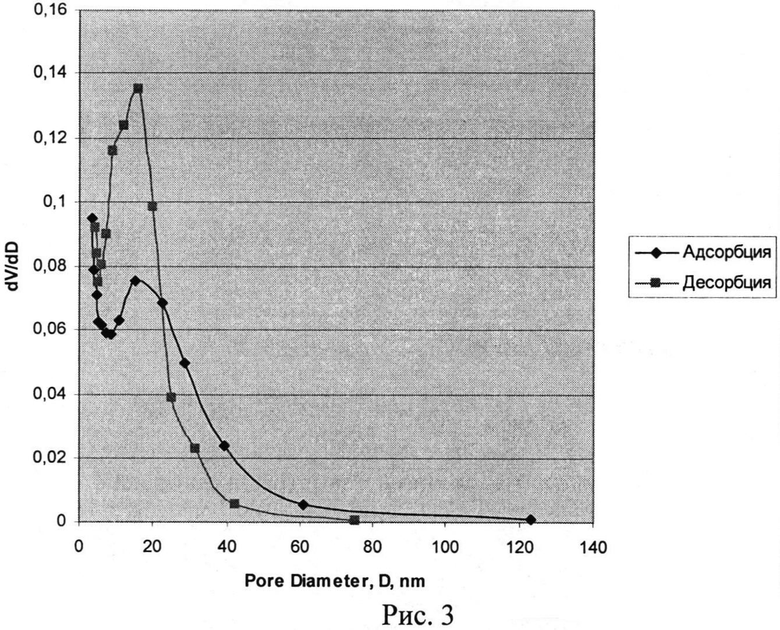

Типичный углеродный материал, полученный предлагаемым способом, представляет собой порошок черного цвета (ПЭМ изображения на рис.2). Определение текстурных характеристик проводят на автоматизированном приборе ASAP-2400 фирмы Micromeritics. Перед измерениями исследованный образец дегазируют в динамическом вакууме при 150°C в течение 4 часов. Углеродный материал характеризуется высокой удельной поверхностью (854 м2/г). Распределение пор типичное и представлено на рис.3. Исследование пористой структуры показало, что в полученных материалах преимущественно содержатся мезопоры в диапазоне 10-30 нм (микропор ~1.5% от общего количества). Общий объем пор, рассчитанный по точке максимального заполнения образца адсорбированным азотом при максимальном парциальном давлении, составляет 2.9 см3/г.

Пример 2. Получение мезопористого углеродного материала ведут аналогично примеру 1, но в качестве жидкого источника углерода используют ацетонитрил. Полученный материал характеризуется высокой удельной поверхностью (905 м2/г), преимущественным содержанием пор в пределах 15-25 нм и объемом пор 3.0 см3/г.

Пример 3. Навеску тартрата кальция (~50 мг) помещают в керамическую лодочку и вводят в камеру реактора, реактор нагревают до 800°C. Термическое разложение исходного вещества проводится в инертной атмосфере в течение 10 мин. За это время исходное соединение разлагается с образование оксида. Далее, при температуре 800°C в реактор подается источник углерода (этилен) в течение часа. После охлаждения до комнатной температуры из реактора достается лодочка с веществом черного цвета. Полученный материал помещается в стеклянную емкость и заливается раствором разбавленной соляной кислоты (1:1) при перемешивании до получения тонкой взвеси черного вещества в растворе. Полученную взвесь отфильтровывают на мембранном фильтре и многократно промывают небольшими порциями дистиллированной воды до нейтрального рН. Осадок сушат на воздухе или в сушильном шкафу с температурой 100°C до постоянной массы. Полученный углеродный материал характеризуется высокой удельной поверхностью 870 м2/г, распределением пор 10-30 нм и объемом пор 3.1 см3/г.

Пример 4. Навеску тартрата кальция (~100 мг), содержащего 0.5% кобальта, помещают в керамическую лодочку в центр реактора и ректор нагревают до 900°C. Термическое разложение исходного соединения проводится в инертной атмосфере в течение 10 мин. За это время исходное соединение разлагается с образование оксида кальция с распределенными в нем атомами переходного металла, на поверхности которого происходит осаждение углерода. При взаимодействии молекул метана с полученными частицами темплата на их поверхности происходит осаждение углерода. После охлаждения до комнатной температуры из реактора достается лодочка с черным веществом. Полученный материал помещается в стеклянную емкость и заливается раствором разбавленной соляной кислоты (1:1) при перемешивании до получения тонкой взвеси черного вещества в растворе. Полученную взвесь отфильтровывают на мембранном фильтре и многократно промывают небольшими порциями дистиллированной воды до нейтрального рН. Осадок сушат на воздухе или в сушильном шкафу с температурой 100°C до постоянной массы. Полученный углеродный материал характеризуется высокой удельной поверхностью 923 м2/г, распределением пор 10-30 нм и объемом пор 3.3 см3/г.

Пример 5. Получение мезопористого углеродного материала с использованием другого газообразного источника углерода - ацетилена - ведут аналогично примеру 3. Полученный углеродный материал характеризуется высокой удельной поверхностью 903 м2/г, распределением пор 10-25 нм и объемом пор 3.1 см3/г.

Пример 6. Навеску тартрата кальция (~100 мг), содержащего 0.5 ат.% никеля, помещают в керамическую лодочку и вводят в камеру реактора, нагревают реактор до 700°C. Термическое разложения исходного вещества проводится в инертной атмосфере в течение 10 мин. За это время исходное соединение разлагается с образованием оксида кальция с распределенными в нем атомами переходного металла. Далее, при температуре 700°C в реактор вводят пары смеси этилового спирта и ацетонитрила (50:50) в течение часа. После охлаждения до комнатной температуры из реактора достается лодочка с черным веществом. Полученный материал помещается в стеклянную емкость и заливается раствором разбавленной соляной кислоты (1:1) при перемешивании до получения тонкой взвеси черного вещества в растворе. Полученную взвесь отфильтровывают на мембранном фильтре и многократно промывают небольшими порциями дистиллированной воды до нейтрального рН. Осадок сушат на воздухе или в сушильном шкафу с температурой 100°C до постоянной массы. Полученный углеродный материал характеризуется высокой удельной поверхностью 930 м2/г, распределением пор 10-30 нм и объемом пор 3.3 см3/г.

Пример 7. Получение мезопористого углеродного материала с использованием смеси жидких источников углерода - толуол-ацетонитрил (70:30), при этом соотношение в смеси может быть любое, так как они хорошо смешиваются, и не влияет на текстурные характеристики материала, получение ведут аналогично примеру 6. Полученный углеродный материал характеризуется высокой удельной поверхностью 917 м2/г, распределением пор 10-20 нм и объемом пор 3.1 см3/г.

Пример 8. Навеску тартрата кальция (~100 мг), содержащего 0.2 ат.% железа, помещают в керамическую лодочку и вводят в камеру реактора, реактор нагревают до 800°C. Термическое разложение исходного вещества проводится в инертной атмосфере в течение 10 мин. За это время исходное соединение разлагается с образование оксида. Далее, при температуре 800°C в реактор подают газообразный источник углерода - этилен, пропускаемый через сосуд с жидким источником углерода - этанолом, в течение часа. После охлаждения до комнатной температуры из реактора достается лодочка с веществом черного цвета. Полученный материал далее обрабатывается аналогично примеру 3. Полученный углеродный материал характеризуется удельной поверхностью 901 м2/г, распределением пор 15-30 нм и объемом пор 3.2 см3/г.

Пример 9. Получение мезопористого углеродного материала с использованием смеси источника углерода - метан-ацетонитрил - ведут аналогично примеру 8. Полученный углеродный материал характеризуется удельной поверхностью 927 м2/г, распределением пор 10-20 нм и объемом пор 3.2 см3/г.

Таким образом, экспериментальные данные показывают, что использование предлагаемого способа позволяет получать пористый углерод с заданными параметрами. Углеродный пористый материал опробован в качестве электродного материала для создания суперконденсаторов (Суд=230 Ф/г при скорости развертки потенциала 10 мВ/с для углеродного материала, полученного на основе тартрата кальция, допированного 0.8%Fe) и в литий-ионных аккумуляторах (емкость литиевой интеркаляции углеродного материала, полученного с использованием тартрата, допированного 0.2% Fe, составляет около 550 мАч/г при токе заряда-разряда 50 мА/г). Полученные данные демонстрируют перспективы использования данного продукта в электрохимической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мезопористого углерода | 2017 |

|

RU2681005C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБ | 2009 |

|

RU2397951C1 |

| ЭЛЕКТРОКАТАЛИЗАТОР ДЛЯ ТВЁРДОПОЛИМЕРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2798434C1 |

| АЗОТ-КРЕМНИЙ-СОДОПИРОВАННЫЙ СЛОИСТЫЙ УГЛЕРОДНЫЙ НАНОМАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2807804C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ C/AlO И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2552634C1 |

| Способ получения мезопористого углерода | 2016 |

|

RU2620404C1 |

| ПОРИСТЫЙ АЗОТСОДЕРЖАЩИЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2147925C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2366501C1 |

| Наноструктурированный пористый углеродный материал | 2023 |

|

RU2826388C1 |

| КАТАЛИЗАТОР ДЛЯ ТВЁРДОПОЛИМЕРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2802919C1 |

Изобретение может быть использовано при изготовлении носителей катализаторов, сорбентов, электрохимических конденсаторов и литий-ионных аккумуляторов. Взаимодействуют при 700-900 °C соль кальция, например, тартрат кальция или тартрат кальция, допированный переходным металлом, являющаяся предшественником темплата, и жидкие или газообразные углеродсодержащие соединения или их смеси в качестве источника углерода. Полученный продукт обрабатывают соляной кислотой. Концентрация допированного переходного металла не более 1 ат.%. Получают однородный мезопористый углеродный материал, характеризующийся удельной поверхностью 850-930 м2/г, объемом пор 2,9-3,3 см3/г и средним диаметром пор 10-30 нм. 2 н. и 2 з.п. ф-лы, 3 ил., 9 пр.

1. Углеродный материал, наноструктура которого образована атомами углерода, обладающий пористостью с развитой удельной поверхностью, отличающийся тем, что он является однородным мезопористым углеродным материалом и характеризуется удельной поверхностью 850-930 м2/г, объемом пор 2.9-3.3 см3/г и средним диаметром пор 10-30 нм.

2. Способ получения углеродного материала, включающий взаимодействие соли кальция, являющегося предшественником темплата, и источника углерода при 700-900°C с последующей обработкой полученного продукта соляной кислотой, отличающийся тем, что в качестве предшественника темплата используют тартрат кальция или тартрат кальция, допированный переходным металлом, а в качестве источника углерода используют жидкие или газообразные углеродсодержащие соединения или их смеси.

3. Способ получения по п.2, отличающийся тем, что концентрация допированного переходного металла составляет не более 1 ат.%

4. Способ получения по п.2, отличающийся тем, что используют разбавленную соляную кислоту.

| CHUNRONG ZHAO et al, Nano-CaCO3 as template for preparation of disordered large mesoporous carbon with hierarchical porosities, J | |||

| Mater | |||

| Chem., 2010, v.20, p.p | |||

| Бетонный столб с металлической оболочкой | 1925 |

|

SU976A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2179526C2 |

| НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413573C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| F.J.MALDONADO-HÓDAR et al, Catalytic Graphitization of Carbon Aerogels by Transition Metals, Langmuir, 2000, v | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| ЭЛЕКТРИЧЕСКИЙ, УПРАВЛЯЕМЫЙ НА РАССТОЯНИИ, ПОВОРОТНЫЙ ВЫКЛЮЧАТЕЛЬ | 1925 |

|

SU4367A1 |

Авторы

Даты

2014-10-10—Публикация

2012-12-25—Подача