Изобретение относится к катализаторам низкотемпературного окисления монооксида углерода (CO), способу их получения и способу окисления CO с целью защиты окружающей среды от загрязнений CO.

Монооксид углерода является чрезвычайно токсичным газом. Действие CO основано на том, что он связывается с гемоглобином крови прочнее и в 200-300 раз быстрее, чем кислород. При этом образуется карбоксигемоглобин, который блокирует процессы транспортировки кислорода и клеточного дыхания. Основными источниками выбросов CO в атмосферу являются автомобильный транспорт, промышленные предприятия, теплоэлектростанции и т.д. В летний период года при средней наружной температуре 20°C в жилые помещения проникает около 90% примесей наружного воздуха, а в переходный период при температуре 25°C - 40%.

Другой опасностью для человека является закрытые производственные и жилые помещения, например производственные цеха, овощехранилища, подводные лодки, космические станции и т.д. Известно, что среднесуточное выделение CO человеком составляет 780 мг. При этом ПДК по CO составляет 5 мг/м3. Концентрация CO в воздухе более 0.1% (1250 мг/м3) приводит к смерти в течение 1 ч. Так, например, при объеме помещения 60 м3 и нахождении в нем одного человека концентрация CO превысит ПДК в 2.6 раза в течение суток. Поэтому необходима очистка воздуха производственных и жилых помещений от монооксида углерода.

Анализ литературных данных свидетельствует, что проблема защиты атмосферы от монооксида углерода не теряет своей актуальности до сих пор. Решение этой проблемы в основном связывается с каталитическими методами обезвреживания. Анализ путей снижения содержания монооксида углерода показывает, что наиболее эффективно применение катализаторов окислительной очистки газов от CO. Отличительная особенность окисления CO в этих случаях состоит в том, что концентрация CO невелика и изменяется в пределах 100÷1000 ppm, при этом окисление должно протекать при температуре и влажности окружающего воздуха. Эти условия накладывают определенные требования к каталитическим системам и методам их тестирования. В частности, катализаторы должны устойчиво работать при низкой (комнатной) температуре и влажности окружающего воздуха, что сопровождается конденсацией воды в микро/мезопорах гидрофильного носителя. Соответственно, каталитические системы, помимо высокой активности, должны обладать гидрофобными свойствами для обеспечения устойчивой их работы при определенной влажности окружающего воздуха. Поэтому поиск активных и стабильных катализаторов низкотемпературного окисления CO продолжается.

Одним из возможных подходов является использование гидрофобного носителя, для которого такие проблемы отсутствуют. Известно, что гидрофобными свойствами обладают пористые углеродсодержащие материалы, такие как активированные угли, сибунит.

Известен катализатор 0.3% Pt/C (C - активированный углерод, предварительно прокаленный при 400 или 800°C в токе азота и промытый фтористоводородной кислотой для удаления поверхностных примесей) [J.C.-S.Wu, Z.-A.Lin, F.-M.Tsai, J.-W.Pan, Low-temperature complete oxidation of BTX on Pt/activated carbon catalysts Catalysis Today 63 (2000) 419-426]. Катализатор получают пропиткой носителя по влагоемкости раствором H2PtCl6 xH2O с последующим восстановлением H2 при 300°C в течение 2-х ч. Для сопоставления был приготовлен Pt/Al2O3 катализатор. Показано, что катализатор Pt/C является активным в окислении бензола, толуола и ксилола: температура, при которой достигается 50% их конверсия, изменяется в интервале 130-170°C, что примерно на 10-15°C ниже по сравнению с Pt/Al2O3. Однако введение в реакционную смесь 6% воды приводит к небольшому снижению активности Pt/C катализатора.

Известны CuO/АС катализаторы [J.W.H.Smith, P.Westreich, H.Abdellatif, P.Filbee-Dexter, A.J.Smith, T.E.Wood, L.M.Croll, J.H.Reynolds, J.R.Dahn. The investigation of copper-based impregnated activated carbons prepared from water-soluble materials for broad spectrum respirator applications. // J. Hazard. Mater. 180 (2010) 419-428], которые получали пропиткой гранул (0.5-1.7 мм) активированного угля, синтезированного из кокосовой шелухи, водным раствором Cu(NO3)2 или смешанным водным раствором Cu(NO3)2 и Na2MoO4, предназначенные для поглощения газов, содержащих SO2, NH3, HCN.

Известны катализаторы [US 4212854, B01D 53/62; B01D 53/86; B01J 23/40], представляющие собой композицию Pd/Pt/активированный уголь/Na2CO3. Показано, что при исходной концентрации CO, равной 100 ppm, содержании H2O 1.5 или 2.5 об.% и объемной скорости смеси 12000 ч-1, конверсия CO достигает 80% при 30 и 20°C на катализаторах, содержащих 0.5% Pd и 0.3% Pd-0.3% Pt соответственно; катализатор работает более эффективно во влажной среде (0.6% H2O). Недостатком таких катализаторов является неполнота превращения CO при температуре 20°C.

Наиболее близким к предлагаемому техническому решению, который взят в качестве прототипа, является катализатор (0.5÷2.0)% Pt/C [US 4652537, B01J 23/42; B01D 53/86; B01J 31/06; B01J 037/34], получаемый путем обработки активированного углерода, предварительно обработанного хлористо-водородной кислотой при 90°C в течение 4-х ч, водным раствором H2PxCl6x6H2O при 90°C в течение 4-х ч с последующим охлаждением до комнатной температуры и добавлением к полученной суспензии при перемешивании водного раствора Na2CO3 в течение 30 мин. Полученную суспензию охлаждали до 0°C и при этой температуре проводили восстанавление платины водным раствором KBH4 в течение 2-х ч. Затем суспензию отфильтровывали, осадок промывали горячей водой и осадок сушили при 120°C, 2 ч. Полученный катализатор обрабатывали 3% H2O2 при комнатной температуре в течение 1 ч, затем сушили при 20°C, 2 ч.

Активность катализаторов определяли в реакции окисления CO, концентрация которого в реакционной смеси составляла 1590-2360 ppm, при комнатной температуре и влажности; объемная скорость подачи реакционной смеси составляла 5000 и 10000 ч-1. Показано, что конверсия CO при использовании 0.5% Pt/C катализатора составляет 68% при объемной скорости, равной 5000 ч-1. Повышение содержания платины до 2%, т.е. использование 2% Pt/C катализатора, позволяет повысить конверсию CO до 98% при объемной скорости 5000 ч-1; однако повышение объемной скорости до 10000 ч-1 приводит к понижению конверсии CO до 96%.

Недостатком этого катализатора является то, что он, во-первых, при объемной скорости подачи реакционной смеси, равной 10000 ч-1, не обеспечивает 100% конверсии CO при комнатной температуре и влажности; во-вторых, его получают путем сложной многостадийной процедуры нанесения активного компонента с применением хлорсодержащего предшественника и обработки соответствующими растворами.

Задача изобретения - разработать гранулированный катализатор, представляющий собой палладий, нанесенный на формованный нанокомпозитный углеродсодержащий материал, обеспечивающий полное окисление CO при комнатной температуре и соответствующей влажности.

Для решения поставленной задачи предложен катализатор окисления монооксида углерода, содержащий благородный металл платиновой группы, нанесенный на углеродсодержащий носитель, который представляет собой композицию Pd/C-K, где: C - мезопористый углеродный материал, полученный карбонизацией рисовой шелухи, K - каолин, включающий оксиды алюминия, кремния, титана, железа и кальция. Содержание палладия в катализаторе составляет 2÷5 мас.%. Отношение C/K составляет 2/3÷1/1.

Задача решается также способом приготовления углеродсодержащего носителя, который готовят карбонизацией рисовой шелухи в реакторе с кипящим слоем медно-хромового катализатора при температуре 450-470°C, активацией ее карбонатом калия KCO3 при температуре 850-900°C и последующим смешением с каолином в массовом соотношении 2/3÷1/1 и водой и формованием, полученный нанокомпозитный углеродсодержащий носитель имеет следующие текстурные характеристики: SБЭТ=450-470 м2/г, Vпор=0,5-0,6 см3/г, dпор=3,3-3,5 нм.

Задача решается также способом приготовления катализатора, который готовят пропиткой спиртовым раствором, содержащим азотнокислый палладий в пересчете на Pd 2÷5%, нанокомпозитного углеродсодержащего носителя с текстурными характеристиками: SБЭТ=450-470 м2/г, Vпор=0,5-0,6 см3/г, dпор=3,3-3,5 нм.

Катализатор сушат и прокаливают при температуре 300-320°C в инертной атмосфере.

Задача решается также способом окисления монооксида углерода в присутствии воды и катализатора, который осуществляют в присутствии описанного выше катализатора. Концентрация монооксида углерода в реакционной смеси составляет не выше 100 ppm.

Окисление монооксида углерода ведут в присутствии воды в реакционной смеси, соответствующей давлению паров при температуре 20°C.

Окисление монооксида углерода можно проводить также в отсутствии воды в реакционной смеси.

Окисление монооксида углерода ведут при подаче реакционной смеси с объемной скоростью 5000 ч-1 - 24000 ч-1.

Отличительными признаками предлагаемого катализатора и способа его приготовления являются:

1. Активным компонентом катализатора является Pd, а носитель представляет собой формованный нанокомпозитный углеродсодержащий материал, сочетающий активированный углерод и каолин, взятые в массовом соотношении 2/3÷1/1.

2. Способ приготовления формованного нанокомпозитного углеродсодержащего материала, включающий карбонизацию рисовой шелухи в реакторе с кипящим слоем катализатора при 450-470°C с последующими стадиями смешения с порошкообразным карбонатом калия, прокаливания при 850-900°C и отмывки дистиллированной водой до нейтральной среды с промежуточной промывкой раствором 3M раствором HCl. Полученный углеродный материал сушат при 120°C до постоянного веса и смешивают с каолином в массовом соотношении 2/3÷1/1 в присутствии воды для получения пасты, которую формуют в виде экструдатов, сушат при 120°C и прокаливают при 900°C.

3. Способ нанесения активного компонента, включающего пропитку носителя спиртовым раствором азотнокислого палладия.

4. Способ окисления монооксида углерода, концентрация которого составляет 100 ppm, при этом реакционная смесь подается с объемной скоростью, равной 24000 ч-1.

Тестирование катализаторов в реакции окисления CO проводят в автоматизированной установке с проточным реактором и масс-спектрометрическим анализом газовой смеси с помощью квадрупольного масс-спектрометра (Stanford Research Systems, QMS 200 Gas Analyzer) при комнатной температуре в отсутствие и в присутствии воды. На исходный катализатор фракции 0.25-0.5 мм, охлажденный до температуры 20°C, подают реакционную смесь со скоростью 500 см3/мин, содержащую:

1) 100 ppm CO, 1.0 об.% O2, 0.5 об.% Ne, баланс - гелий;

2) 100 ppm CO, 1.0 об.% O2, 0.5 об.% Ne, H2O, соответствующая давлению паров при температуре 20°C, баланс - гелий.

Объемная скорость подачи реакционной смеси составляет 24000 ч-1. В ходе реакции следят за концентрациями CO, O2 и CO2. Измерение концентраций в каждой точке проводят с частотой 0.34 Hz.

Сущность предлагаемого изобретения иллюстрируется следующими примерами, показывающими изменение активности (температур достижения соответствующих степеней превращения монооксида углерода) в зависимости от содержания палладия в катализаторе, способа их приготовления и окисления CO в отсутствии и в присутствии воды в реакционной смеси.

Основные характеристики катализаторов и значения конверсии СО приведены на Фиг.1-7.

Примеры 1-6 иллюстрируют состав и способ получения катализаторов, представляющих собой Pd-содержащий активный компонент, нанесенный на нанокомпозитный углеродсодержащий носитель, характеризующийся высокой удельной поверхностью, при этом реакцию окисления монооксида углерода проводят при комнатной температуре и объемной скорости подачи реакционной смеси, равной 24000 ч-1, в отсутствие и в присутствии воды, соответствующей давлению паров при температуре 20°C.

Пример 1

30 г рисовой шелухи (содержание лигнина - 15 мас.%, целлюлозы - 31%, зольность - 19%) карбонизируют в реакторе с кипящим слоем нанесенного медно-хромового катализатора состава: 1,75% (мас.) CuO + 3,5% MgO + 6,5% Cr2O3, нанесенного на γ-Al2O3, при температуре 465°C с временем контакта 2,5 сек и α=1,5. Активацию проводят с использованием KCO3 при 900°C в течение 1 ч. Скорость нагрева до температуры активации составляет 5°C/мин. После активации и отмывки продукт смешивают с каолином в массовом соотношении к углероду 1:1 и водой для получения формуемой пасты, которую формуют с использованием экструдера с фильерой диаметром 6 мм. После формования гранулы сушат при 120°C и прокаливают при 900°C в течение 1 ч. Полученный углеродсодержащий материал - C-K имеет SБЭТ=462 м2/г, Vпор=0,5 см3/г, dпор=3,3 нм.

Навеску C-K, равную 0,3604 г, заливают 2 мл спиртового раствора, содержащего 0,0244 г Pd(NO3)2; получаемый катализатор сушат при комнатной температуре, а затем прокаливают при 300°C в инертной атмосфере в течение 2 ч. Катализатор имеет состав: 1% Pd/C-K.

Пример 2

30 г рисовой шелухи (содержание лигнина - 15 мас.%, целлюлозы - 31%, зольность - 19%) карбонизируют в реакторе с кипящим слоем нанесенного медно-хромового катализатора состава: 1,75% (мас.) CuO + 3,5% MgO + 6,5% Cr2O3, нанесенного на γ-Al2O3, при температуре 450°C с временем контакта 2,5 сек и α=1,5. Активацию проводят с использованием KCO3 при 850°C в течение 1 ч. Скорость нагрева до температуры активации составляет 5°C/мин. После активации и отмывки продукт смешивают с каолином в массовом соотношении к углероду 2:3 и водой для получения формуемой пасты, которую формуют с использованием экструдера с фильерой диаметром 6 мм. После формования гранулы сушат при 120°C и прокаливают при 900°C в течение 1 ч. Полученный углеродсодержащий материал - C-K имеет SБЭТ=450 м2/г, Vпор=0,6 см3/г, dпор=3,5 нм.

Навеску C-K, равную 0,4075 г, заливают 2,2 мл спиртового раствора, содержащего 0,0556 г Pd(NO3)2; получаемый катализатор сушат при комнатной температуре, а затем прокаливают при 300°C в инертной атмосфере в течение 2 ч. Катализатор имеет состав: 2% Pd/C-K.

Пример 3

Аналогичен примеру 1, отличие состоит в том, что навеску C-K, равную 0,4439 г, заливают 2,4 мл спиртового раствора, содержащего 0,124 г Pd(NO3)2. Катализатор имеет состав: 4% Pd/C-K.

Пример 4

Аналогичен примеру 1, отличие состоит в том, что навеску C-K, равную 0,8205 г, заливают 4,1 мл спиртового раствора, содержащего 0,2895 г Pd(NO3)2. Катализатор имеет состав: 5% Pd/C-K.

Пример 5

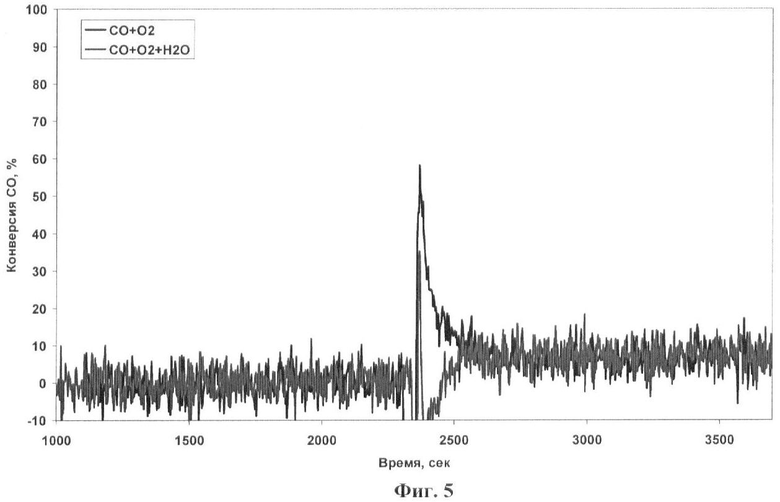

Аналогичен примеру 4, отличие состоит в том, что катализатор прокаливают при 150°C в инертной атмосфере в течение 2 ч. Катализатор имеет состав: 5% Pd/C-K.

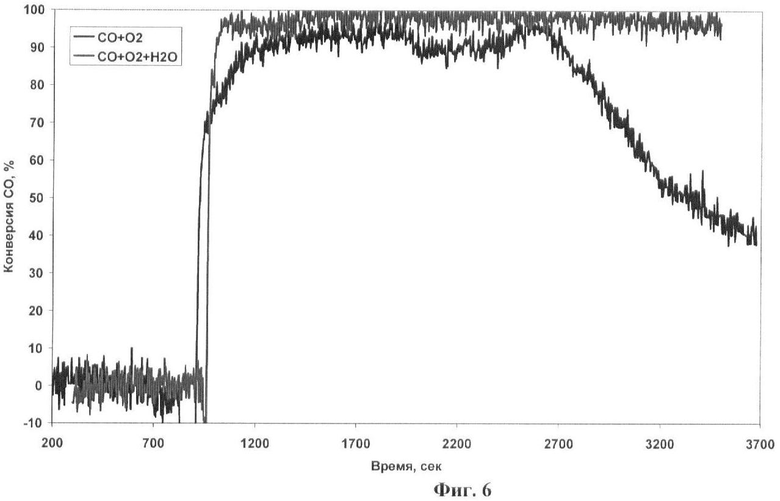

Пример 6

Аналогичен примеру 4, отличие состоит в том, что катализатор прокаливают при 320°C в инертной атмосфере в течение 2 ч. Катализатор имеет состав: 5% Pd/C-K.

Пример 7

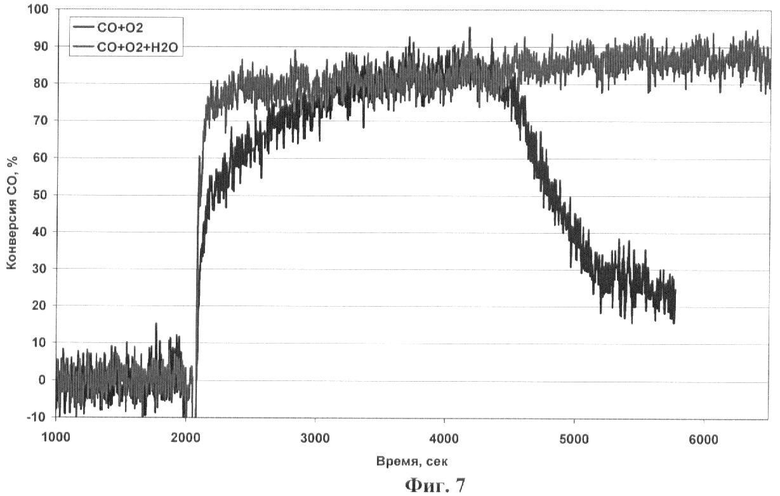

Аналогичен примеру 2, отличие состоит в том, что катализатор 2% Pd/C-K тестируют в реакционной смеси, подаваемой с объемной скоростью, равной 5000 ч-1.

Показатели окисления CO по всем примерам приведены на Фиг.1-7.

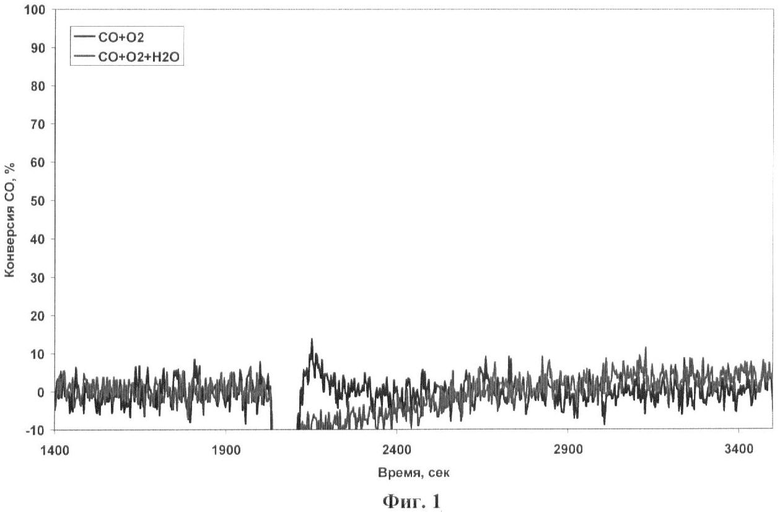

Фиг.1. Зависимость конверсии CO от времени для 1% Pd/C-K катализатора, прокаленного при 300°C.

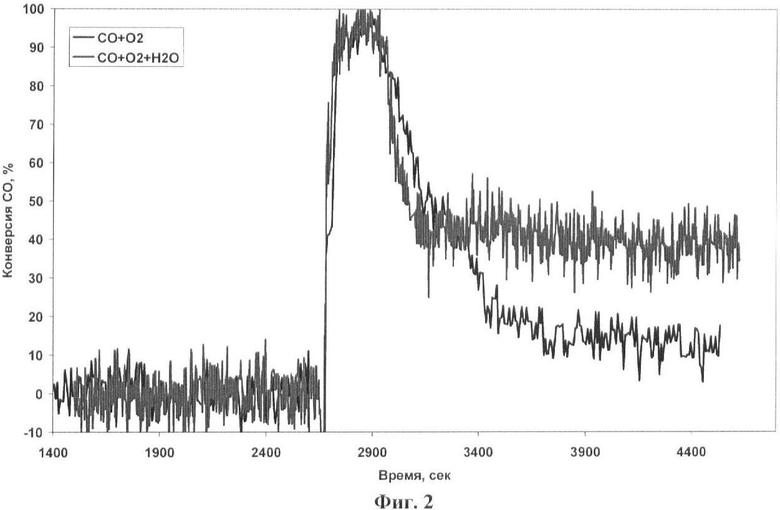

Фиг.2. Зависимость конверсии CO от времени для 2% Pd/C-K катализатора, прокаленного при 300°C.

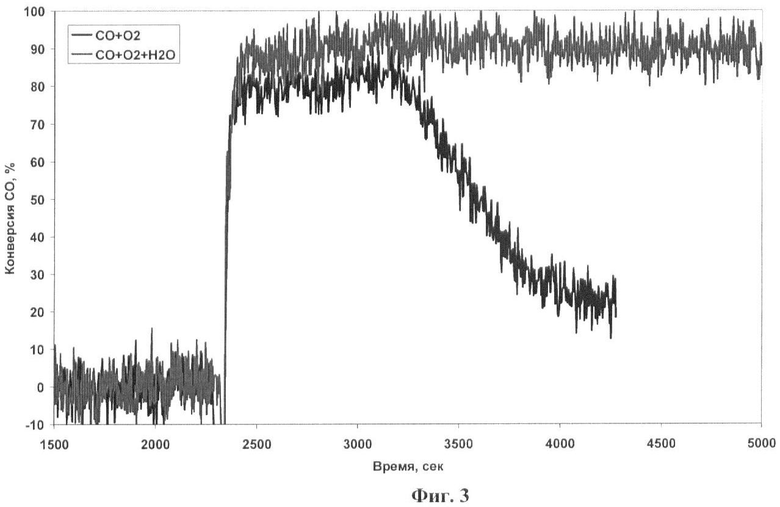

Фиг.3. Зависимость конверсии CO от времени для 4% Pd/C-K катализатора, прокаленного при 300°C.

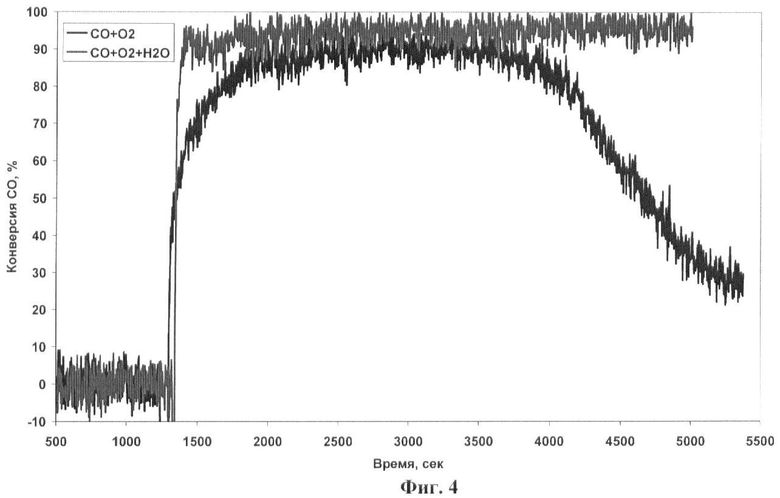

Фиг.4. Зависимость конверсии CO от времени для 5% Pd/C-K катализатора, прокаленного при 300°C.

Фиг.5. Зависимость конверсии CO от времени для 5% Pd/C-K катализатора, прокаленного при 150°C.

Фиг.6. Зависимость конверсии CO от времени для 5% Pd/C-K катализатора, прокаленного при 320°C.

Фиг.7. Зависимость конверсии CO от времени для 2% Pd/C-K катализатора, прокаленного при 300°C.

Как видно из приведенных примеров и Фиг., предлагаемые Pd/C-K катализаторы позволяют решить задачу эффективного окисления CO при его концентрации в реакционной смеси, равной 100 ppm, если содержание Pd составляет 4-5%; причем катализаторы работают более эффективно в присутствии воды: на 5% Pd/C-К катализаторе конверсия CO достигает 100%; в то же время на этом катализаторе в отсутствие воды в реакционной смеси конверсия CO достигает только 90%, а после 40 мин работы катализатора она постепенно снижается до 25%.

Снижение содержания палладия в катализаторе сопровождается уменьшением его активности: конверсия CO в присутствии воды составляет 90% и остается неизменной в процессе работы 4% Pd/C-K катализатора; при использовании 2% Pd/C-K катализатора конверсия CO только в начальный момент достигает 90%, а затем через 4 мин уменьшается до 40% и остается неизменной; 1% Pd/C-K катализатор является неактивным. Конверсия CO на 4% Pd/C-K и 2% Pd/C-K катализаторах в отсутствие воды более низкая и они работают менее стабильно. Таким образом, 5% Pd/C-K катализатор обеспечивает эффективное удаление CO при комнатной температуре и влажности.

С одной стороны, 5% Pd - это относительно высокое содержание благородного металла. Однако нужно отметить, что насыпная плотность этого катализатора несопоставима с плотностью, например, 2% Pd/Al2O3, который по данным [SU 1833204, B01J 37/02; B01J 23/44] также обладает низкотемпературной активностью: при комнатной температуре катализатор обеспечивает 75% конверсию CO в области концентраций CO, близких ПДК. Оказалось, что насыпная плотность 5% Pd/C-K и 2% Pd/Al2O3 катализаторов составляет 0,204 и 0,601 г/см3 соответственно, поэтому при загрузке 0,5 см3 катализатора в реактор навески катализатора будут составлять 0,102 и 0,297 г; а содержание палладия в них будет сопоставимым, а именно: 0,0051 и 0,0059 г Pd. Следовательно, предлагаемый 5% Pd/C-K катализатор не увеличивает расход палладия по отношению к 2% Pd/Al2O3 катализатору и снижает стоимость по сравнению 2% Pt/C катализатора, взятого в качестве прототипа.

С другой стороны, активность предлагаемых катализаторов увеличивается при снижении объемной скорости подачи реакционной смеси, поскольку повышается время контакта и, как показано в прототипе, конверсия при прочих равных условиях возрастает; это подтверждается и в предлагаемой заявке: снижение объемной скорости подачи реакционной смеси с 24000 до 5000 ч-1 позволяет повысить конверсию CO с 40 до 90% при использовании 2% Pd/C-K катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2014 |

|

RU2557229C1 |

| Катализатор для фотоокисления монооксида углерода под действием ультрафиолетового излучения и видимого света | 2023 |

|

RU2841051C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2653360C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА | 2011 |

|

RU2464086C1 |

| Способ приготовления металл-нанесенного катализатора для процесса фотокаталитического окисления монооксида углерода | 2016 |

|

RU2637120C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2493912C1 |

| КАТАЛИЗАТОР ДЛЯ ХОЛОДНОГО ЗАПУСКА И ЕГО ПРИМЕНЕНИЕ В ВЫХЛОПНЫХ СИСТЕМАХ | 2014 |

|

RU2692809C1 |

| СОДЕРЖАЩИЙ МАРГАНЕЦ ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2014 |

|

RU2683771C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ Pd-CeO НАНЕСЕННЫХ КАТАЛИЗАТОРОВ | 2005 |

|

RU2297279C1 |

| КАТАЛИЗАТОР ДЛЯ ХОЛОДНОГО ПУСКА И ЕГО ПРИМЕНЕНИЕ В ВЫХЛОПНЫХ СИСТЕМАХ | 2012 |

|

RU2612136C2 |

Изобретение относится к катализаторам низкотемпературного окисления монооксида углерода (СО), способу их получения и способу окисления СО с целью защиты окружающей среды от загрязнений СО. Катализатор окисления монооксида углерода представляет собой композицию Pd/C-K, где: С - мезопористый углеродный материал, полученный карбонизацией рисовой шелухи, K - каолин, включающий оксиды алюминия, кремния, титана, железа и кальция. Катализатор готовят пропиткой спиртовым раствором, содержащим азотнокислый палладий в пересчете на Pd 2÷5%, нанокомпозитного углеродсодержащего носителя с текстурными характеристиками: SБЭТ=450-470 м2/г, Vпор=0,5-0,6 см3/г, dпор=3,3-3,5 нм. Углеродсодержащий носитель готовят карбонизацией рисовой шелухи в реакторе с кипящим слоем медно-хромового катализатора при температуре 450-470°С, активацией ее KCO3 при температуре 850-900°С и последующим смешением с каолином в массовом соотношении 2/3÷1/1 и водой и формованием. Окисления монооксида углерода осуществляют в присутствии или отсутствие воды в реакционной смеси и описанного выше катализатора. Технический результат - полное окисление монооксида углерода CO при комнатной температуре и соответствующей влажности. 4 н. и 5 з.п. ф-лы, 7 ил, 7 пр.

1. Катализатор окисления монооксида углерода, содержащий благородный металл платиновой группы, нанесенный на углеродсодержащий носитель, отличающийся тем, что он представляет собой композицию Pd/C-K, где C - мезопористый углеродный материал, полученный карбонизацией рисовой шелухи, K - каолин, включающий оксиды алюминия, кремния, титана, железа и кальция, нанокомпозитный углеродсодержащий носитель С-K имеет следующие текстурные характеристики: SБЭТ=450-470 м2/г, Vпор=0,5-0,6 см3/г, dпор=3,3-3,5 нм, а содержание палладия составляет 2÷5 мас.%.

2. Катализатор по п.1, отличающийся тем, что отношение C/K составляет 2/3÷1/1.

3. Способ приготовления углеродсодержащего носителя для катализатора окисления монооксида углерода, отличающийся тем, что углеродсодержащий носитель готовят карбонизацией рисовой шелухи в реакторе с кипящим слоем медно-хромового катализатора при температуре 450-470°C, активацией ее KCO3 при температуре 850-900°C и последующим смешением с каолином в массовом соотношении 2/3÷1/1 и водой и формованием, полученный нанокомпозитный углеродсодержащий носитель имеет следующие текстурные характеристики: SБЭТ=450-470 м2/г, Vпор=0,5-0,6 см3/г, dпор=3,3-3,5 нм.

4. Способ приготовления катализатора окисления монооксида углерода, содержащего благородный металл платиновой группы, нанесенный на углеродсодержащий носитель, с последующими стадиями сушки и прокаливания при температуре 300-320°С в инертной атмосфере, отличающийся тем, что катализатор готовят пропиткой спиртовым раствором, содержащим азотно-кислый палладий в пересчете на Pd 2÷5%, нанокомпозитного углеродсодержащего носителя с текстурными характеристиками: SБЭТ=450-470 м2/г, Vпор=0,5-0,6 см2/г, dпор=3,3-3,5 нм с получением композиции Pd/C-K, где C - мезопористый углеродный материал, полученный карбонизацией рисовой шелухи, K - каолин, включающий оксиды алюминия, кремния, титана, железа и кальция.

5. Способ окисления монооксида углерода в присутствии воды и катализатора, отличающийся тем, что его осуществляют в присутствии катализатора по любому из пп.1 и 2 или приготовленного по п.4.

6. Способ по п.5, отличающийся тем, что концентрация монооксида углерода в реакционной смеси составляет не выше 100 млн-1.

7. Способ по п.5, отличающийся тем, что окисление монооксида углерода ведут в присутствии воды в реакционной смеси, соответствующей давлению паров при температуре 20°C.

8. Способ по п.5, отличающийся тем, что окисление монооксида углерода можно проводить в отсутствии воды в реакционной смеси.

9. Способ по п.5, отличающийся тем, что окисление монооксида углерода ведут при подаче реакционной смеси с объемной скоростью 5000 ч-l - 24000 ч-l.

| US 4652537 A, 24.03.1987 | |||

| US 4212854 A, 15.07.1980 | |||

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭКЗОТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2414300C1 |

| НАНОКАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411994C2 |

| Способ приготовления гранулированного катализатора для очистки воздуха от оксида углерода и органических веществ | 1989 |

|

SU1776427A1 |

Авторы

Даты

2012-04-10—Публикация

2011-04-11—Подача