Изобретение относится к производству сероуглерода на основе твердого углеродного материала и серы.

Известен способ получения сероуглерода на основе древесного угля и серы,

Процесс получения сероуглерода осуществляется при температурах 850-950°С в чугунных ретортах объемом около 1 м , обогреваемых снаружи продуктами сгорания природного газа или пропан-бутана. Жидкая сера поступает в специальные отлитые вместе с ретортой газификационные каналы. Сера, выходя из газификационных каналов в виде паров, проходит через четырехметровый слой подаваемого в печь угля фракции 10-12 мм, реагирует с ним с образованием сероуглерода и некоторого количества побочных продуктов. Отходящая из реторты парогазовая смесь поступает в сероотделитель для извлечения непрореагировавшей серы и затем на конденсацию сероуглерода.

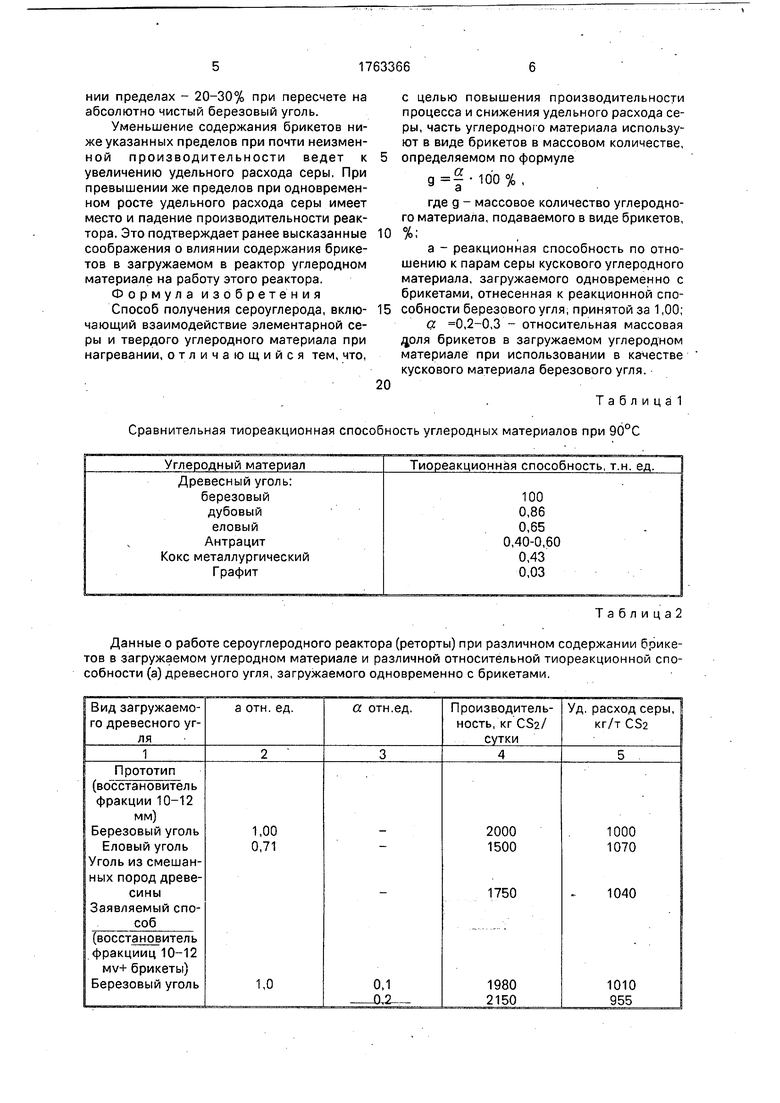

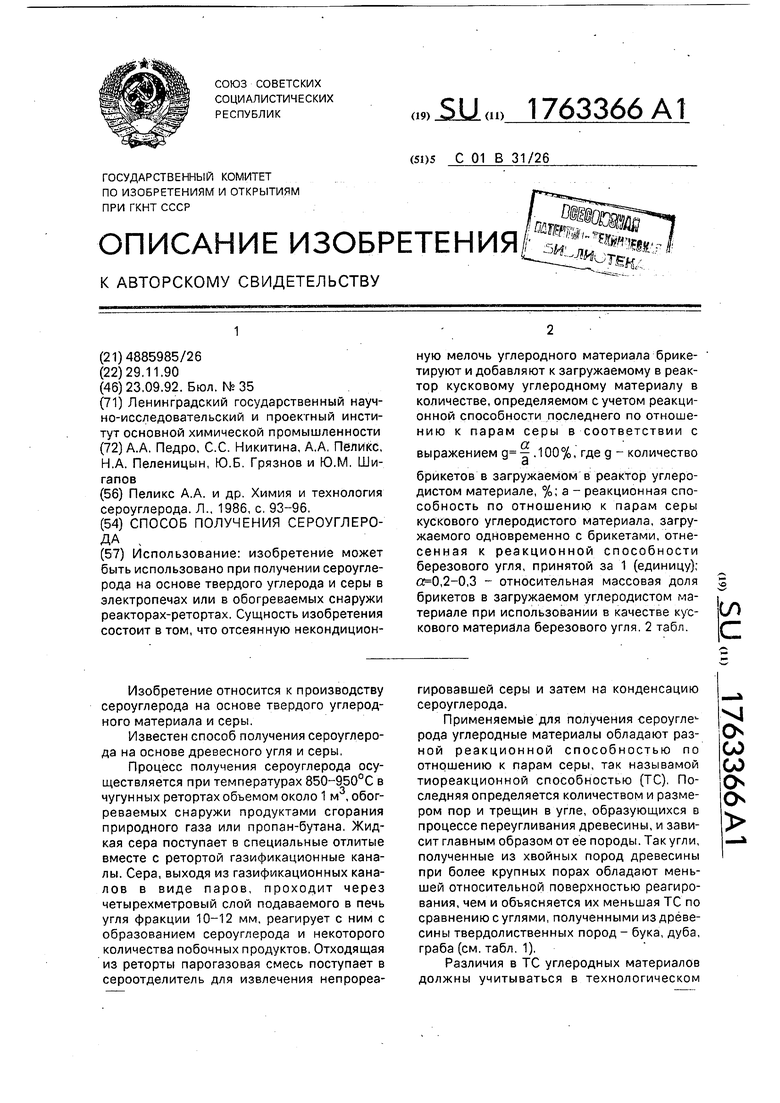

Применяемые для получения сероугле1- рода углеродные материалы обладают разной реакционной способностью по отношению к парам серы, так называмой тиореакционной способностью (ТС). Последняя определяется количеством и размером пор и трещин в угле, образующихся в процессе переугливания древесины, и зависит главным образом от ее породы. Так угли, полученные из хвойных пород древесины при более крупных порах обладают меньшей относительной поверхностью реагирования, чем и объясняется их меньшая ТС по сравнению с углями, полученными из древесины твердолиственных пород - бука, дуба, граба (см. табл. 1).

Различия в ТС углеродных материалов должны учитываться в технологическом

VI

О

со

CJ

о

ON

процессе путем изменения подачи серы. Однако практически процессы ведут при одном и том же количестве подаваемой в реактор серы при значительном избытке, превышающем необходимое. Недостатком прототипа является сравнительно низкая производительность и относительно высокий удельный расход серы.

Целью изобретения является повышение производительности процесса и снижение удельного расхода серы.

Поставленная цель достигается тем, что в известном способе получения сероуглерода на основе твердого углеродного материала и серы часть углеродного материала берут в виде брикетов, при этом массовое количество брикетов, загружаемых в реактор, определяют в соответствии с уравнением

g-f .100%.

где g - количество восстановителя, подаваемого в виде брикетов, в загружаемом углеродном материале, %;

а - реакционная способность по отношению к парам серы кускового углеродного материала, загружаемого одновременно с брикетами, отнесенная к реакционной способности березового угля, принятой за 1 (единицу);

,2-0,3 - относительная массовая доля брикетов в загружаемом углеродном материале при использовании в качестве кускового материала березового угля.

Сущность предлагаемого изобретения заключается в следующем. Замена части кускового углеродного материала на брикеты с учетом ТС угля значительно улучшает газопроницаемость слоя углеродистого материала, находящегося в реакторе, и способствует интенсификации процесса взаимодействия серы и углеродного материала. Это в свою очередь дает возможность уменьшить избыток подаваемой в реактор серы до 5-10%, т.е. в конечном итоге уменьшить тепловые затраты на ее перегрев, а также ее удельный расход.

Количество брикетов в загружаемом в реактор углеродном материале должно быть таким, чтобы они успевали полностью прореагировать с серой также, как и загружаемый одновременно кусковой материал, В противном случае, постепенно накапливаясь в реакторе и не обладая по сравнению с кусковым материалом прочным скелетом, брикеты, рассыпаясь на определенной стадии взаимодействия с серой, будут ухудшать газопроницаемость всего слоя углеродного материала в реакторе. Именно поэтому работа на одних брикетах, ТС которых даже выше ТС древесного угля, сопровождается худшими по сравнению с прототипом технико-экономическими показателями. П р и м е р. В качестве твердого углеродного материала для получения сероуглерода используют древесный уголь, полученный из хвойных пород древесины (еловый, ГОСТ 7657-74). После грохочения угля отсеянная мелочь (фракция менее 12 мм) составляет

0 20%. Из этой мелочи по стандартной технологии приготовляют брикеты размером 50x40x25 мм, После сушки брикеты подают на прокалку в отдельный муфель.

ТС кускового елового угля определяют в

5 соответствии с методикой (см. Пеликс А.А., Аранович Б.С. и др. Химия и технология сероуглерода. Л.: Химия, 1986, с. 58) и составила 0,71 % от ТС березового угля.

Из отдельного муфеля для прокалки

0 древесного угля в специальный загрузочный бункер загружают прокаленный древесный уголь. На специальных находящихся в цехе весах бункер с углем взвешивают. Обычная доза колеблется в пределах 70-90

5 кг. В соответствии с весом угля в этот же бункер из муфеля для прокалки брикетов, оборудованного весами, загружают необходимое количество брикетов. Так, если количество угля было 80 кг, а его ТС 0,7-1, то в

0 соответствии с предлагаемой формулой количество брикетов в загружаемой шихте при а 0,25 должно быть 0,25

g

0,71

100 35 %

или в килограммах

80 -35 сл

g TST:-™г 50 кг

100-35

Затем загрузочный бункер краном переносят к реактору - чугунной реторте обь- емом 1 м 3, обогреваемой снаружи газом. После установки бункера на загрузочную воронку уголь и брикеты совместно высыпают в реактор.

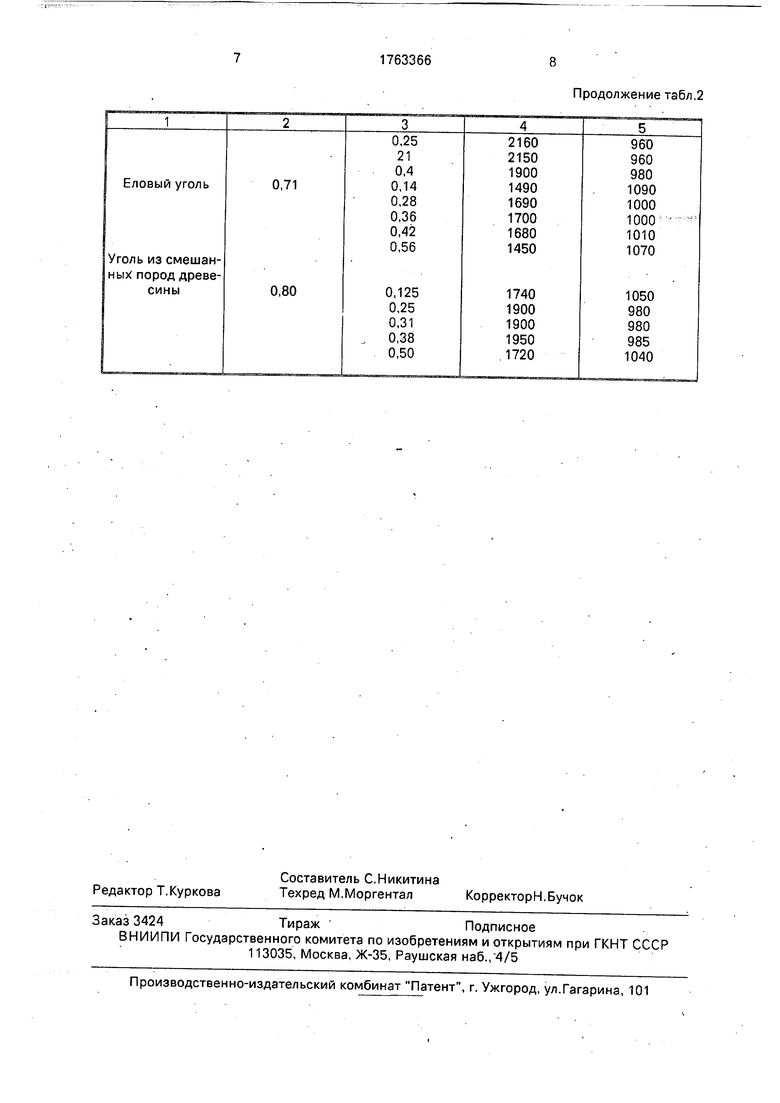

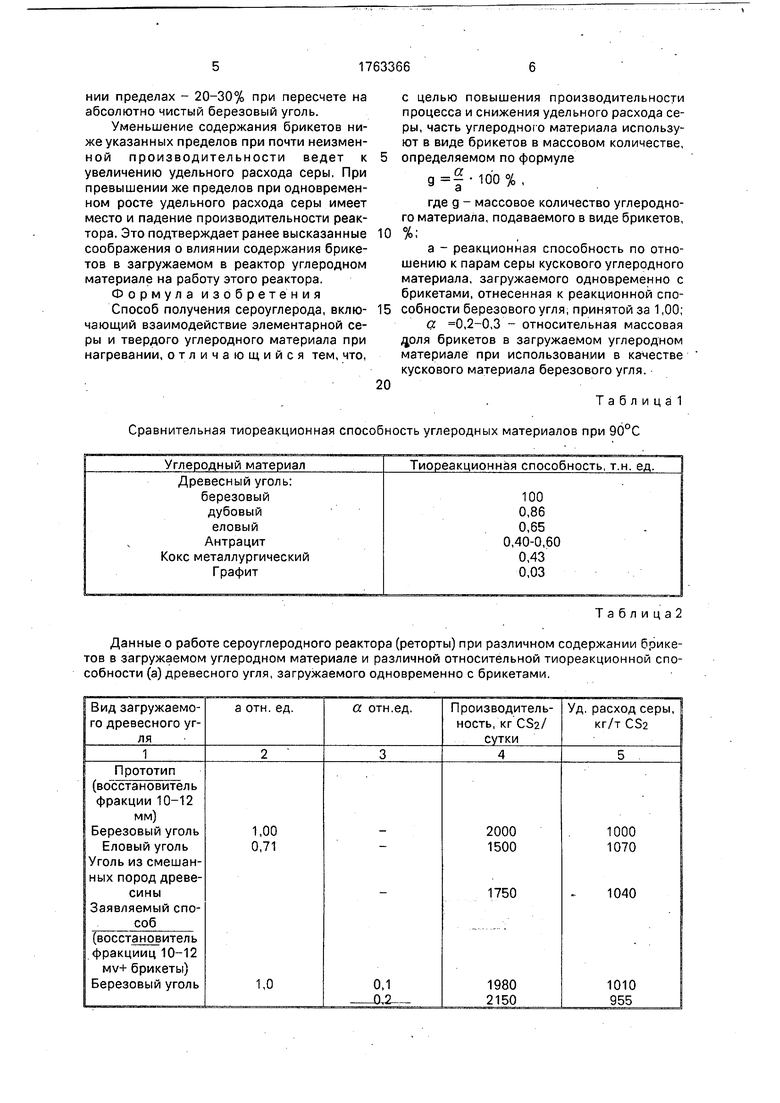

Результаты недельной работы реторты с такой загрузкой представлены в табл. 2.

В этой же таблице представлены результаты работы реторты и при других соотношениях брикеты - кусковой уголь, а также при использовании в качестве кускового уг- ля угля, полученного из других пород древесины.

Как следует из таблицы, технико-экономические показатели работы реторты (производительность и удельный расход серы) превышают аналогичные показатели прототипа именно при условиях, оговоренных в предлагаемом способе, т.е. количество брикетов в загружаемом углеродном материале находится именно в отмеченных в изобретении пределах - 20-30% при пересчете на абсолютно чистый березовый уголь.

Уменьшение содержания брикетов нижеуказанных пределов при почти неизменной производительности ведет к увеличению удельного расхода серы, При превышении же пределов при одновременном росте удельного расхода серы имеет место и падение производительности реактора. Это подтверждает ранее высказанные соображения о влиянии содержания брикетов в загружаемом в реактор углеродном материале на работу этого реактора. Формула изобретения Способ получения сероуглерода, включающий взаимодействие элементарной серы и твердого углеродного материала при нагревании, отличающийся тем, что,

0

5

0

с целью повышения производительности процесса и снижения удельного расхода серы, часть углеродного материала используют в виде брикетов в массовом количестве, определяемом по формуле

-100%,

где g - массовое количество углеродного материала, подаваемого в виде брикетов,

%

а - реакционная способность по отношению к парам серы кускового углеродного материала, загружаемого одновременно с брикетами, отнесенная к реакционной способности березового угля, принятой за 1,00;

а 0,2-0,3 - относительная массовая дрля брикетов в загружаемом углеродном материале при использовании в качестве кускового материала березового угля.

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродсодержащего брикетированного восстановителя | 1988 |

|

SU1553555A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КРЕМНИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2528666C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ВОССТАНОВИТЕЛЯ | 2020 |

|

RU2745006C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2217468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2352524C1 |

| Установка для получения биотоплива из березовой коры | 2018 |

|

RU2672246C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2370520C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЕРОУГЛЕРОДА | 1964 |

|

SU216893A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

Использование: изобретение может быть использовано при получении сероуглерода на основе твердого углерода и серы в электропечах или в обогреваемых снаружи реакторах-ретортах. Сущность изобретения состоит в том, что отсеянную некондиционную мелочь углеродного материала брикетируют и добавляют к загружаемому в реактор кусковому углеродному материалу в количестве, определяемом с учетом реакционной способности последнего по отношению к парам серы в соответствии с выражением д - .100%, где g - количество d брикетов в загружаемом в реактор углеродистом материале, %; а - реакционная способность по отношению к парам серы кускового углеродистого материала, загружаемого одновременно с брикетами, отнесенная к реакционной способности березового угля, принятой за 1 (единицу); ,2-0,3 - относительная массовая доля брикетов в загружаемом углеродистом материале при использовании в качестве кускового материала березового угля. 2 табл. со с

Сравнительная тиореакционная способность углеродных материалов при 90°С

Таблица2

Данные о работе сероуглеродного реактора (реторты) при различном содержании брикетов в загружаемом углеродном материале и различной относительной тиореакционной способности (а) древесного угля, загружаемого одновременно с брикетами.

Продолжение табл.2

| Пеликс А.А | |||

| и др | |||

| Химия и технология сероуглерода | |||

| Л., 1986, с, 93-96, |

Авторы

Даты

1992-09-23—Публикация

1990-11-29—Подача