(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окускованного древесного угля | 1984 |

|

SU1613429A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ВЫПЛАВКИ ТИТАНОВЫХ ШЛАКОВ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2612332C1 |

| Способ получения углеродных брикетов, преимущественно коксового восстановителя | 1988 |

|

SU1680764A1 |

| Способ получения сероуглерода | 1990 |

|

SU1763366A1 |

| Способ получения коксового формованного восстановителя | 1988 |

|

SU1680765A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСОВЫХ БРИКЕТОВ "KOKSBRIK" | 1995 |

|

RU2083642C1 |

| Способ подготовки сульфидизатора для шахтной плавки окисленных никелевых руд | 1991 |

|

SU1794101A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2149890C1 |

| Брикет для производства марганцевых ферросплавов | 1990 |

|

SU1756373A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1991 |

|

RU2024593C1 |

Изобретение относится к химической технологии твердого топлива, в частности к способу получения углеродсодержащего брикетированного восстановителя для производства сероуглерода с целью повышения тиореакционной способности восстановителя. Для этого в древесноугольную мелочь добавляют 5 - 20 мас.% порошка серы, смешивают со связующим - сульфитно-спиртовой бардой, брикетируют смесь и сушат брикеты. 1 табл.

Изобретение относится к химической технологии твердого топлива, в частности к способу получения брикетированного восстановителя на основе древе сноугольной мелочи для производства сероуглерода.

Целью изобретения является повышение реакционной способности восстановителя к парам серы.

Для получения восстановителя ис-. пользуют: отходы древесного угля, массовая доля золы - не более 3,0%, массовая доля нелетучего углерода - не менее 70,0%; серу техническую ГОСТ 127-76, массовая доля S - не менее 99,5%; сульфитно-спиртовую барду ССБ (лигносульфонат) ОСТ 13-183-83, марка Т, массовая доля сухих веществ - не менее 76,0%.

Отсев древесного угля после грохочения (угольная мелочь 12 м) загружают в бункер-накопитель, который затем кран-балкой транспортируют к бункеру отсева, куда уголь и выгружают. Из бункера отсева через шибер древесноугольную мелочь посредством ленточного транспортера подают в промежуточный бункер. Из промежуточного бункера древесноугольную мелочь подают на 2-валковый измельчитель, где в течение 6-10 мин измельчают до фракции 4 мм. Из измельчителя древесно- угольную мелочь в количестве 300 кг подают в смеситель. В этот же смеситель из отдельного бункера, в котором находится сера, не содержащая частиц размером более 1 мм, вручную подают серу в количестве 30 кг (Ю мас.%). В специальный аппарат- растворитель тельфером в количестве 250 кг загружают ССБ (лигносульфонат), сюда же подают фильтрованную воду в

сл

СЛ

со ел ел ел

количестве 0,25 м3. Из растворителя жидкий лигносульфонат в количестве 0,06-0,10 м3 насосом подают в смеситель. В течение 5 мин происходит смешение древесноугольной мелочи и серы с лйгносульфонатом. После перемешивания ,смесь шнеком смесителя выгружают в пресс, где прессуют брикеты размером 50x40x25 мм. Прессование производят при температуре наружного воздуха при давлении 50-100 кг/см2.

После прессования брикеты выгружают на ленточную сушилку. Сушку брикетов осуществляют за счет прохождения через слой брикетов горячего воздуха, нагретого до 115-125°С в калорифере, куда подают пар. В сушилке брикеты высушивают до влажности 5%. Готовые

10

15

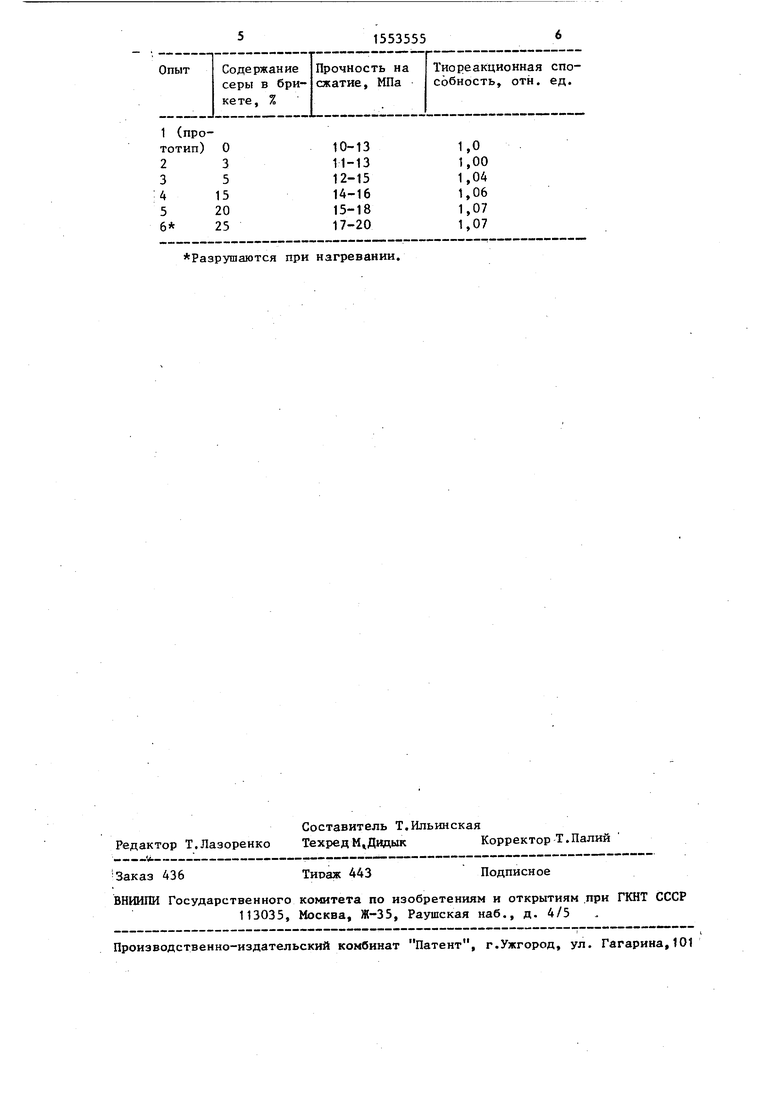

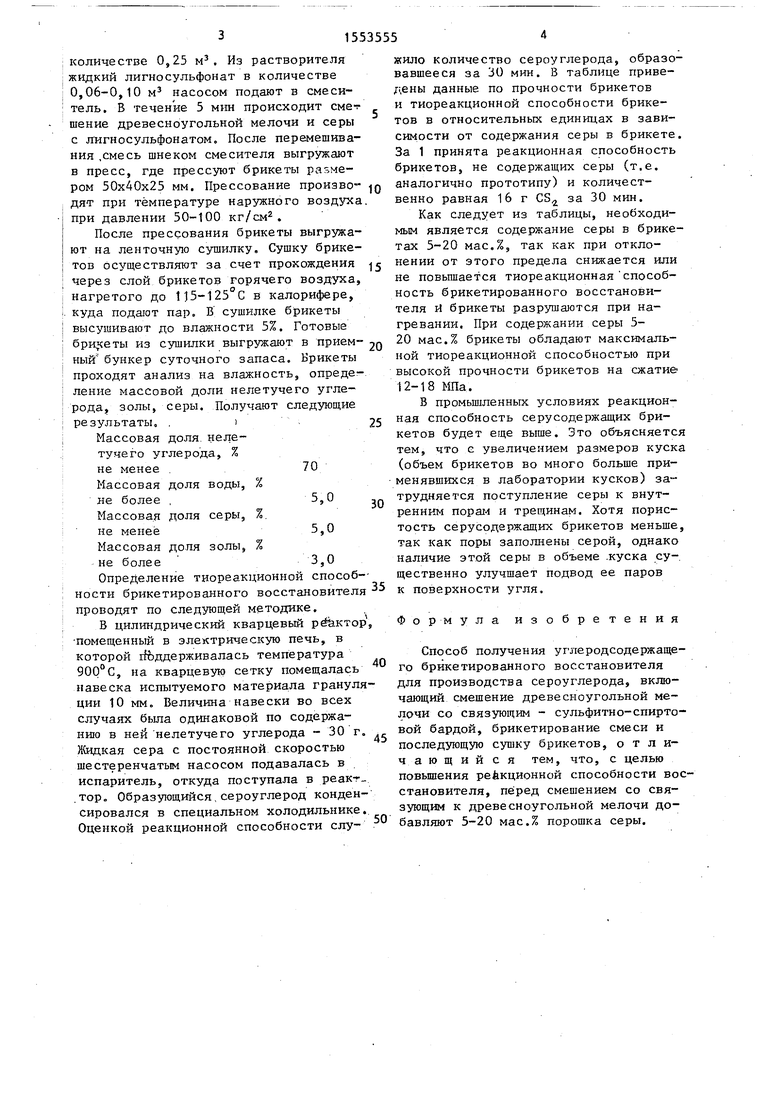

жило количество сероуглерода, образовавшееся за 30 мин. В таблице приведены данные по прочности брикетов и тиореакционной способности брикетов в относительных единицах в зависимости от содержания серы в брикете. За 1 принята реакционная способность брикетов, не содержащих серы (т.е. аналогично прототипу) и количественно равная 16 г CS2 за 30 мин.

Как следует из таблицы, необходимым является содержание серы в брикетах 5-20 мас.%, так как при отклонении от этого предела снижается или не повышается тиореакционная способность брикетированного восстановителя rt брикеты разрушаются при нагревании. При содержании серы 5бри еты из сушилки выгружают в прием- 2Q 20 мас.% брикеты обладают максимальный бункер суточного запаса. Брикеты проходят анализ на влажность, определение массовой доли нелетучего углерода, золы, серы. Получают следующие

иой тиореакционной способностью при высокой прочности брикетов на сжатие 12-18 МПа.

В промышленных условиях реакционная способность серусодержащих брикетов будет еще выше. Это объясняется тем, что с увеличением размеров куска (объем брикетов во много больше применявшихся в лаборатории кусков) затрудняется поступление серы к внутренним порам и трещинам. Хотя пористость серусодержащих брикетов меньше, так как поры заполнены серой, однако наличие этой серы в объеме куска существенно улучшает подвод ее паров

%

70 5,0 5,0 3,0

результаты,i

Массовая доля нелетучего углерода, %

не менее

Массовая доля воды,

не более

Массовая доля серы, %

не менее

Массовая доля золы, %

не более

Определение тиореакционной спосоности брикетированного восстановите проводят по следующей методике.

В цилиндрический кварцевый редакт помещенный в электрическую печь, в которой пЪддерживалась температура 900°С, на кварцевую сетку помещалас навеска испытуемого материала грануции 10 мм. Величина навески во всех случаях была одинаковой по содержанию в ней нелетучего углерода - 30 Жидкая сера с постоянной скоростью шестеренчатым насосом подавалась в испаритель, откуда поступала в реак тор. Образующийся сероуглерод кондесировался в специальном холодильник Оценкой реакционной способности слу

0

5

жило количество сероуглерода, образовавшееся за 30 мин. В таблице приведены данные по прочности брикетов и тиореакционной способности брикетов в относительных единицах в зависимости от содержания серы в брикете. За 1 принята реакционная способность брикетов, не содержащих серы (т.е. аналогично прототипу) и количественно равная 16 г CS2 за 30 мин.

Как следует из таблицы, необходимым является содержание серы в брикетах 5-20 мас.%, так как при отклонении от этого предела снижается или не повышается тиореакционная способность брикетированного восстановителя rt брикеты разрушаются при нагревании. При содержании серы 520 мас.% брикеты обладают максималь

к

иой тиореакционной способностью при высокой прочности брикетов на сжатие 12-18 МПа.

В промышленных условиях реакционная способность серусодержащих брикетов будет еще выше. Это объясняется тем, что с увеличением размеров куска (объем брикетов во много больше применявшихся в лаборатории кусков) затрудняется поступление серы к внутренним порам и трещинам. Хотя пористость серусодержащих брикетов меньше, так как поры заполнены серой, однако наличие этой серы в объеме куска существенно улучшает подвод ее паров

к

поверхности угля. Формула изобретения

Способ получения углеродсодержаще- го брикетированного восстановителя для производства сероуглерода, включающий смешение древесноуголъной мелочи со связующим - сульфитно-спиртовой бардой, брикетирование смеси и последующую сушку брикетов, отличающийся тем, что, с целью повышения реакционной способности восстановителя, перед смешением со связующим к древесноугольной мелочи добавляют 5-20 мас.% порошка серы.

Разрушаются при нагревании.

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 0 |

|

SU239209A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Кулагин Е.П., Варюшенков A.M | |||

| Исследование древесноугольных брикетов применительно к производству кристаллического кремния | |||

| - Лесохимия и подсочка, 1970, № 5, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-03-30—Публикация

1988-03-14—Подача