Изобретение относится к производству строительных материалов и может быть использовано при изготовлении изделий строительной керамики, в том числе стеновых, кровельных, облицовочных керамических материалов, керамических камней, изделий специального назначения,

Известен способ изготовления строительной керамики путем формования, сушки и обжига в вакууме. По этому способу все технологические переделы осуществляют при пониженном давлении в диапазоне 0,01-0,0001 КПа. При несомненной эффективности этого способа (температура обжига снижается на 100-150°С), возникают трудности в аппаратурном исполнении выпуска изделий по дан ной технологии и необходимости создания высокого разрежения. Для получения плотного и прочного сырца трудно рассчитать задельное количество воды в шихте, поскольку происходит непрерывное ее обезвоздушивание и обезвоживание при обработке и формовании.

Наиболее близким техническим решением является способ изготовления строительной керамики, включающий приготовление пластической массы, формование на ленточных прессах, вакуумирование, резку на сырцовые заготовки и укладку на вагонетки, сушку в сушилках и обжиг изделий на печных вагонетках. Формование осуществляется пластическим способом на шнеко- вых ленточных прессах с вакуумом. После резки бруса сырцовые заготовки укладываются на рейки или полочки консольной сушильной вагонетки и механически перемещаются в сушильные устройства. Высушенные заготовки перекладываются на печные вагонетки и поступают в печь на обжиг. К недостаткам этого способа следует отнести низкую пластическую прочность заготовок, необходимость перекладки заготовок с сушильных на печные вагонетки, высокая металлоемкость сушил (с вагонетками) и значительное время общего технологического цикла.

Целью изобретения является увеличение пластической прочности заготовок и сокращение времени технологического цикла.

Поставленная цель достигается тем, что в способе изготовления строительной кера(Л

С

vj

ON СА

Jb Ю

io

мики, включающем приготовление пластичной массы, формование из нее бруса, ваку- умирование, резку на сырцовые заготовки и укладку на вагонетки, сушку и обжиг, вакуу- мирование осуществляют после резки при остаточном давлении 0,01-9,33 КПа и температуре 30-80°С, в течение не более 0,25 ч, а сушку и обжиг ведут на печных вагонетках в одном канале.

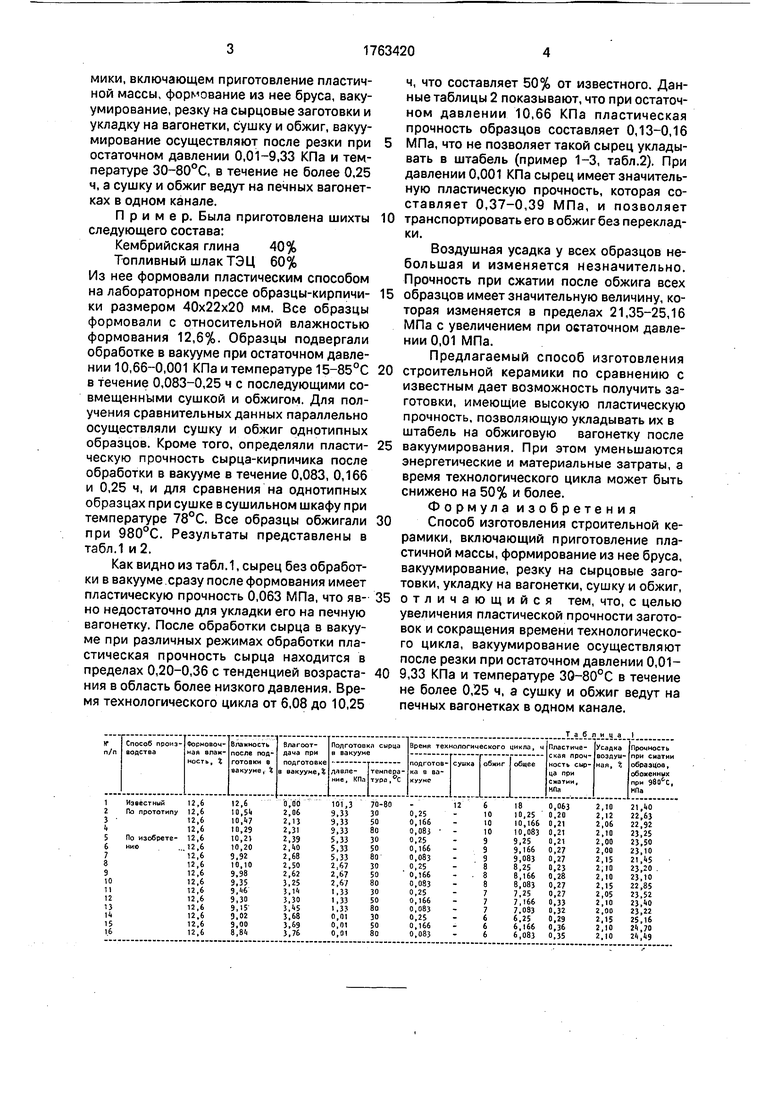

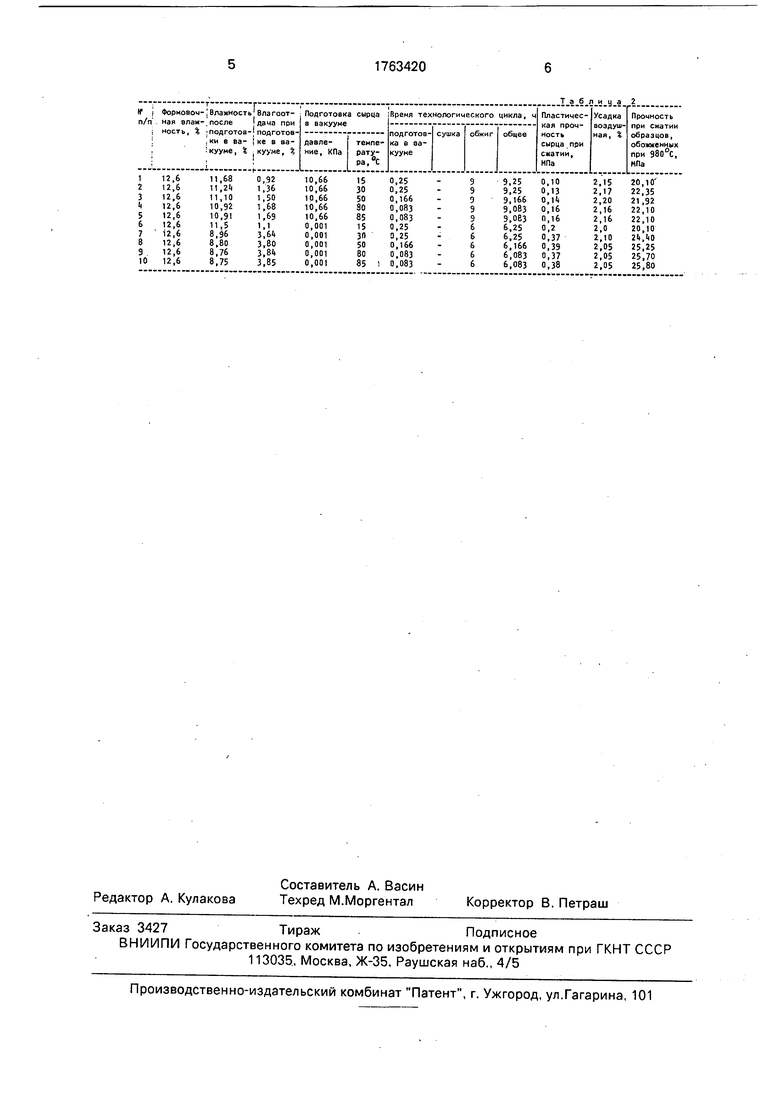

Пример. Была приготовлена шихты следующего состава:

Кембрийская глина 40%

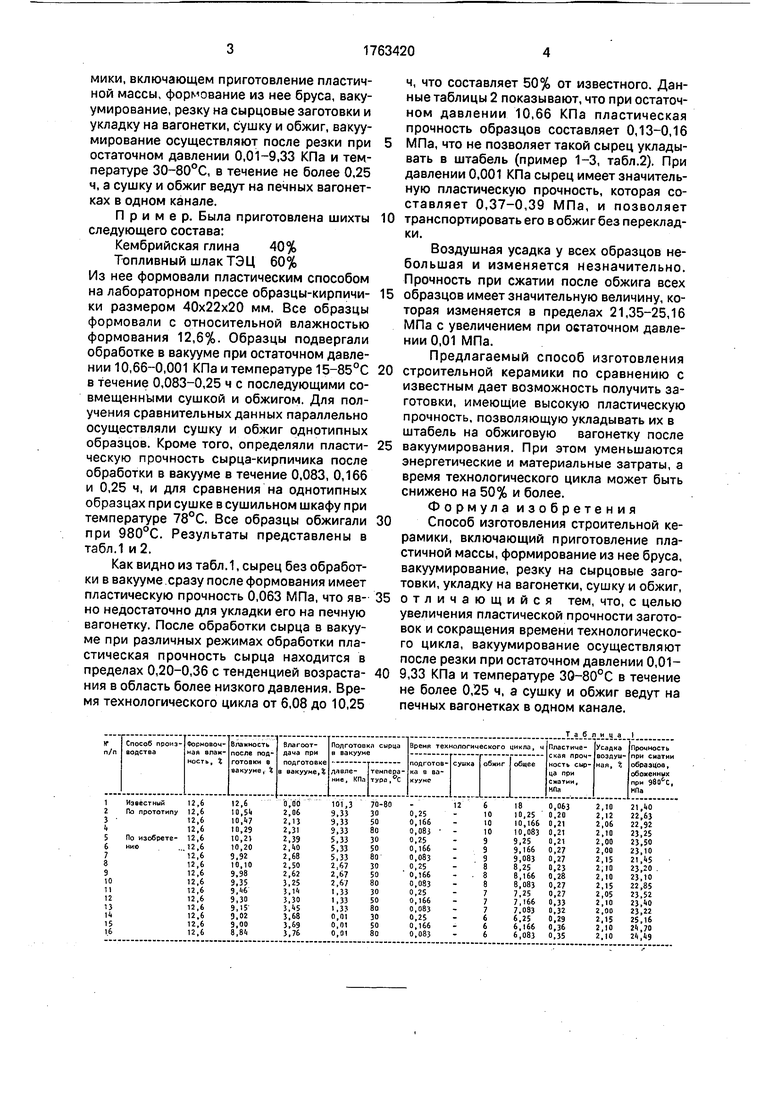

Топливный шлак ТЭЦ 60% Из нее формовали пластическим способом на лабораторном прессе образцы-кирпичики размером 40x22x20 мм. Все образцы формовали с относительной влажностью формования 12,6%. Образцы подвергали обработке в вакууме при остаточном давлении 10,66-0,001 КПа и температуре 15-85°С в течение 0,083-0,25 ч с последующими совмещенными сушкой и обжигом. Для получения сравнительных данных параллельно осуществляли сушку и обжиг однотипных образцов. Кроме того, определяли пластическую прочность сырца-кирпичика после обработки в вакууме в течение 0,083, 0,166 и 0,25 ч, и для сравнения на однотипных образцах при сушке в сушильном шкафу при температуре 78°С. Все образцы обжигали при 980°С. Результаты представлены в табл.1 и 2.

Как видно из табл.1, сырец без обработки в вакууме сразу после формования имеет пластическую прочность 0,063 МПа, что явно недостаточно для укладки его на печную вагонетку. После обработки сырца в вакууме при различных режимах обработки пластическая прочность сырца находится в пределах 0,20-0,36 с тенденцией возрастания в область более низкого давления. Время технологического цикла от 6,08 до 10,25

ч, что составляет 50% от известного. Данные таблицы 2 показывают, что при остаточном давлении 10,66 КПа пластическая прочность образцов составляет 0,13-0,16

МПа, что не позволяет такой сырец укладывать в штабель (пример 1-3, табл.2). При давлении 0,001 КПа сырец имеет значительную пластическую прочность, которая составляет 0,37-0,39 МПа, и позволяет

транспортировать его в обжиг без перекладки.

Воздушная усадка у всех образцов небольшая и изменяется незначительно. Прочность при сжатии после обжига всех

образцов имеет значительную величину, которая изменяется в пределах 21,35-25,16 МПа с увеличением при остаточном давлении 0,01 МПа.

Предлагаемый способ изготовления

строительной керамики по сравнению с известным дает возможность получить заготовки, имеющие высокую пластическую прочность, позволяющую укладывать их в штабель на обжиговую вагонетку после

вакуумирования. При этом уменьшаются энергетические и материальные затраты, а время технологического цикла может быть снижено на 50% и более.

Формула изобретения

Способ изготовления строительной керамики, включающий приготовление пластичной массы, формирование из нее бруса, вакуумирование, резку на сырцовые заготовки, укладку на вагонетки, сушку и обжиг,

отличающийся тем, что, с целью увеличения пластической прочности заготовок и сокращения времени технологического цикла, вакуумирование осуществляют после резки при остаточном давлении 0,019,33 КПа и температуре 30-80°С в течение не более 0,25 ч, а сушку и обжиг ведут на печных вагонетках в одном канале.

Таблица I

.I.a.§.c.a.y.a .4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ЩЕБНЯ | 2007 |

|

RU2355660C1 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2018 |

|

RU2700126C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2461456C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛИНЯНОГО КИРПИЧА | 1992 |

|

RU2062768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КАМНЯ | 2011 |

|

RU2461457C1 |

| Шихта для лицевого покрытия керамики | 1978 |

|

SU711011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО КИРПИЧА-СЫРЦА | 1998 |

|

RU2151695C1 |

Сущность изобретения: готовят пластичную массу, формуют из нее брус, режут на сырцовые заготовки, вакуумируют при остаточном давлении 0,01-9,33 КПа и температуре 30-80°С в течение не более 0,25 ч, укладывают на печные вагонетки, сушат и обжигают в одном канале. 2 табл.

Авторы

Даты

1992-09-23—Публикация

1990-12-04—Подача