Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных материалов, предназначенных для теплоизоляции строительных конструкций.

Известен способ изготовления теплоизоляционного материала, включающий перемешивание увлажненных до влажности 30 - 50% древесных опилок с порошкообразным полиэтиленом, термообработку и формование изделий из полученной сырьевой смеси (SU 1763428 A1, кл. C 04 D 38/08, 23.09.1992).

Недостатком известного способа является высокий расход полимерного связующего, невысокие физико-механические свойства, связанные с расслоением смеси в процессе смешения наполнителя и полимерного связующего, высокие энергозатраты на формование, связанные с высокой влажностью наполнителя.

Наиболее близким аналогом изобретения является способ изготовления теплоизоляционных и отделочных материалов, охарактеризованный в SU 1807979 A3, кл. C 04 B 26/02, 07.04.93), включающий измельчение целлюлозосодержащего наполнителя и термопластичного полимерного связующего, формование заготовок и горячее прессование.

Задачей изобретения является снижение расхода связующего, повышение уровня и стабилизации физико-механических свойств, снижение энергозатрат, снижение количества вводимых добавок.

Указанная задача решается за счет того, что в способе изготовления теплоизоляционных и отделочных материалов на основе целлюлозосодержащего наполнителя и термопластичного полимерного порошкового связующего, включающем измельчение целлюлозосодержащего наполнителя, и полимерного связующего, формование заготовок и горячее прессование, измельчение целлюлозосодержащего наполнителя осуществляют до насыпной плотности 20 - 90 кГ/м.куб. и размера длины волокон не менее 1,0 мм и дополнительно вводят добавки, увеличивающие качество смешения, антипирены, антисептики.

Измельчение целлюлозосодержащего наполнителя проводят при его влажности от 15 до 12%.

Введение добавок проводят одновременно с измельчением целлюлозосодержащего наполнителя.

Смешение целлюлозосодержащего наполнителя с полимерным связующим осуществляют после измельчения целлюлозосодержащего наполнителя в смесителях периодического и непрерывного действия.

В качестве смесителя периодического действия используют лопастной смеситель.

В качестве смесителя непрерывного действия используют шнековый смеситель.

В процессе смешения дополнительно вводят добавки, увеличивающие качество смешения в количестве от 1,0 до 5,0 мас.%.

В качестве добавок используют воду, водные растворы лигносульфонатов и дисперсии поливинилацетата.

Формование плит проводят в виде стадии: сначала холодное формование заготовок при нормальной температуре с увеличением плотности в 1,5 - 3,5 раза, затем горячее прессование при температурах от 150 до 220 oC.

Холодное формование заготовок на первой стадии проводят на ленточных прессах непрерывного действия.

При холодном формовании заготовок на внешнюю поверхность заготовки помещают слой прокладочного материала.

В качестве прокладочного материала используют термостойкую бумагу.

В процессе холодного формования заготовок на внешнюю поверхность заготовки дополнительно наносят воду или раствор лигносульфонатов в количестве от 0,25 до 2,5 мас.% от веса заготовки.

Пример. Для реализации изобретения используют материалы, отвечающие следующим требованиям:

- измельченная бумажная макулатура с размерами частиц 1-3 мм;

- вышедшие из употребления денежные билеты - ТУ 5422-001-02250445-95 "Макулатура бумажная специальная". Площадь денежного билета не должна быть более 250 мм кв;

- полимерное связующее - порошки термопластов должны быть изготовлены из сырья, удовлетворяющего следующим требованиям:

остаток на сите:

- 0,63 мм,% не более - 10

- 0,365 мм,% не более - 25

показатель текучести расплава, Г/10 мин: 1,5 - 15,5;

насыпная плотность, Г/см куб., не менее: 0,15;

удельная поверхность, м кв./Г: 0,5 - 5,0.

Исходным сырьем для получения полидисперсных порошков являются гранулы полиэтилена низкой плотности, гранулы отходов синтеза сополимера этилена с винилацетатом - севилена, полиэтилена высокой плотности, полистирола, вторичные полимеры в виде гранул и дробленых частиц.

Изготовление плитного теплоизоляционного и отделочного материала производят следующим образом: предварительно измельченную бумажную макулатуру с влажностью от 5 до 12% подают в мельницу, где ее измельчают до достижения насыпной плотности 20 - 90 кГ/м куб. и размера частиц волокна не менее 1,0 мм. Одновременно с макулатурой в мельницу вводят добавки - антисептики и антипирены, при этом измельчение макулатуры происходит одновременно с ее смешением с добавками.

Смешение целлюлозного наполнителя с полимерным связующим осуществляют после измельчения макулатуры в смесителях непрерывного (шнековые смесители) или периодического (лопастные смесители) действия. При этом в смесители дополнительно вводят добавки, обеспечивающие качество смешения. В качестве добавок вводят воду или водные растворы лигносульфонатов.

Формование готовых изделий - теплоизоляционных или облицовочных плит - осуществляют в две стадии: на первой стадии - холодное формование заготовок из готовой смеси на ленточных прессах непрерывного действия, при этом плотность материала увеличивается в 1,5 - 3,5 раза, при формовании на первой стадии на внешнюю поверхность заготовки помещают слой прокладочного материала, в качестве которого используют термостойкую бумагу, либо на внешнюю поверхность наносят воду или раствор лигносульфоната в количестве от 0,25 до 25 мас.% от веса заготовки.

Горячее формование готовых изделий проводят на прессах горячего формования при температуре плит от 150 до 220 oC.

Предел прочности полученных теплоизоляционных и отделочных материалов при сжатии (10%) составляет от 0,3 до 1,2 МПа, предел прочности при изгибе - от 0,3 до 1,5 МПа.

Энергозатраты на прессование при получении 1,0 м куб. плит составляют от 3,0 до 5,0 кВт.

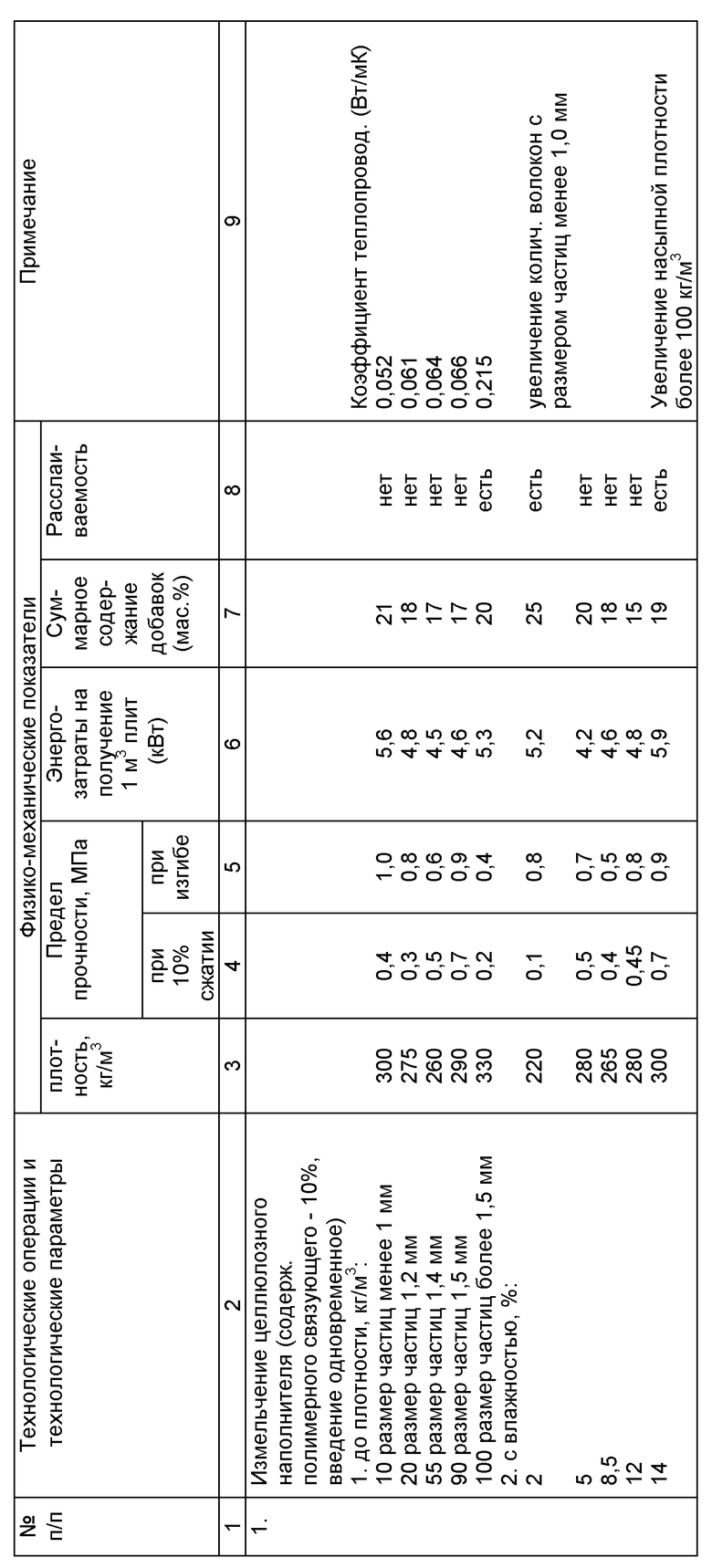

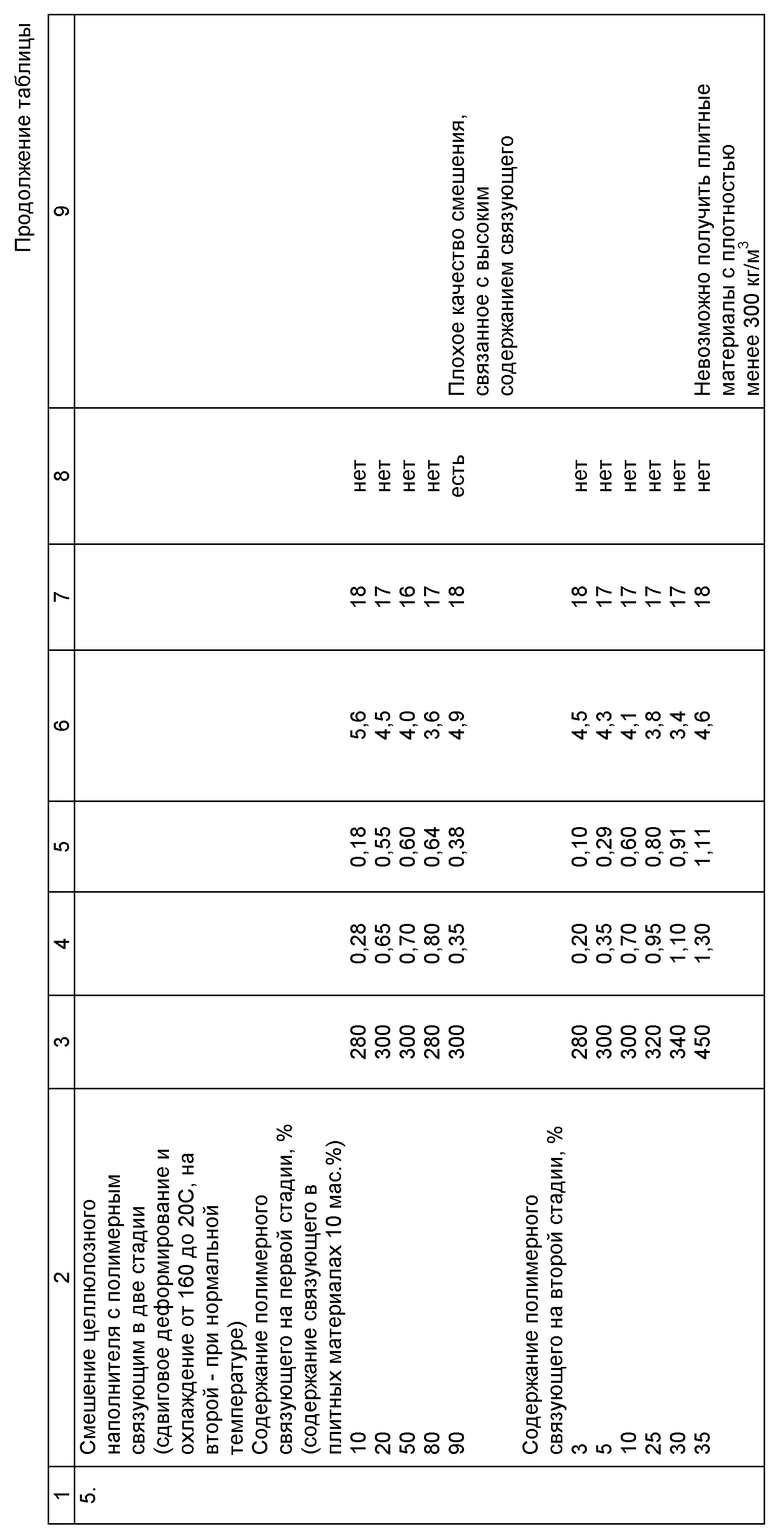

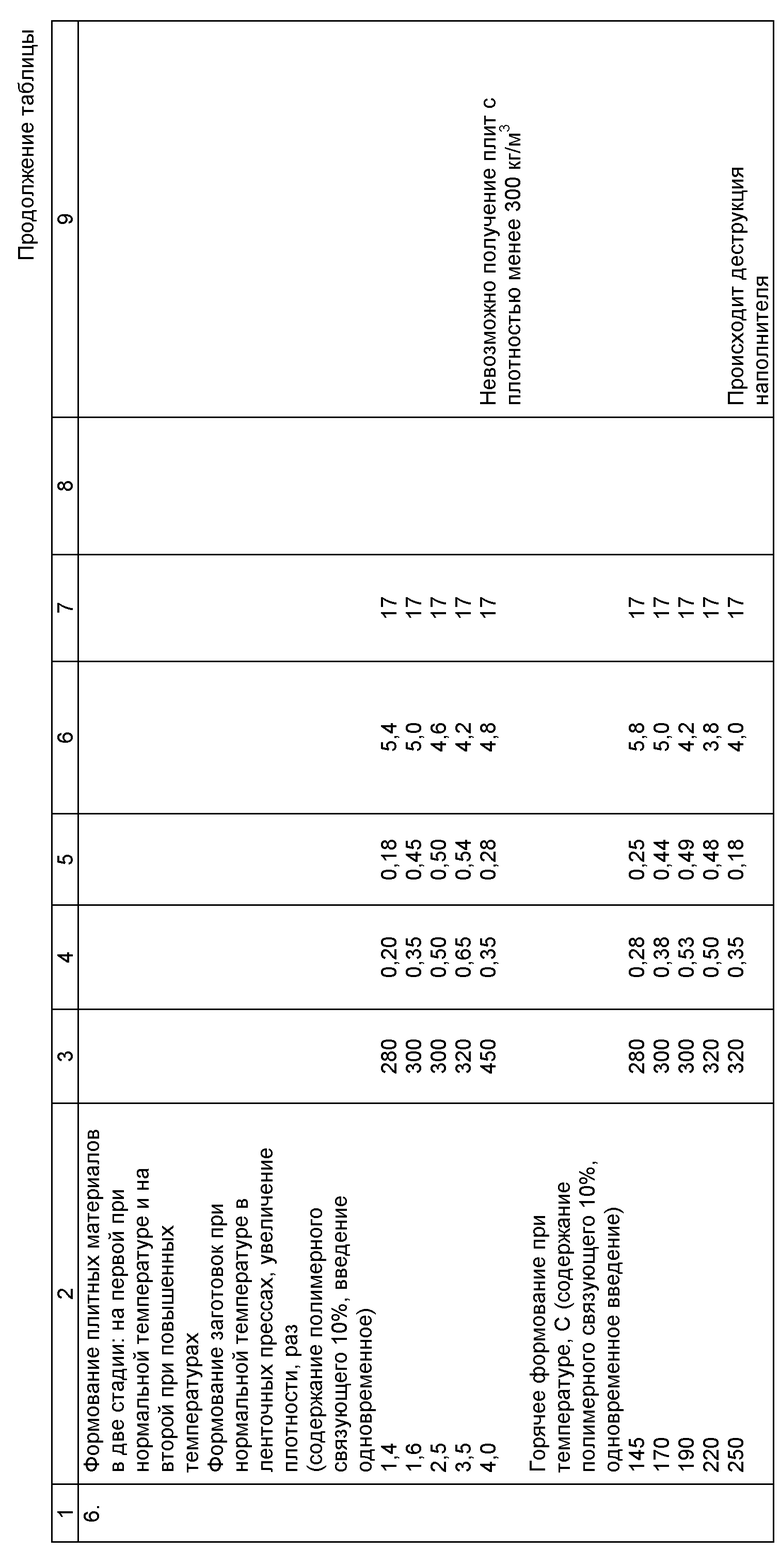

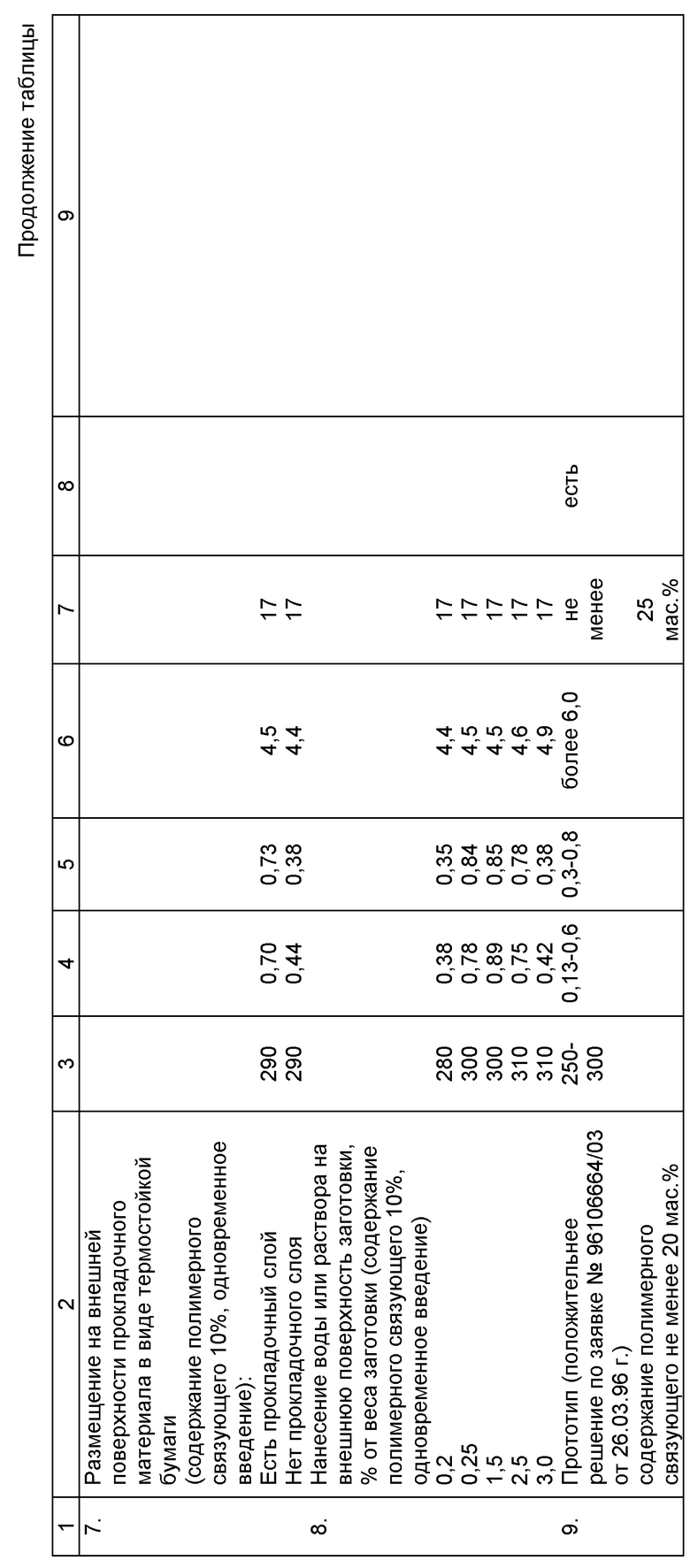

Свойства теплоизоляционных и отделочных плитных материалов, полученных по описанному выше способу, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2096368C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2104253C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2509064C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2397967C1 |

| Биоразлагаемый полимерный композиционный материал на основе вторичного полипропилена | 2018 |

|

RU2678675C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ФОРМОВОЧНОЙ МАССЫ | 1994 |

|

RU2074817C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2469977C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКУСТИЧЕСКИХ ПАНЕЛЕЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2013 |

|

RU2539462C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных материалов, предназначенных для теплоизоляции строительных конструкций. Способ изготовления теплоизоляционных и отделочных материалов на основе целлюлозосодержащего наполнителя и термопластичного полимерного порошкового связующего включает измельчение целлюлозосодержащего наполнителя и полимерного связующего, формование заготовок и горячее прессование, причем целлюлозосодержащий наполнитель измельчают до насыпной плотности 20 - 90 кГ/м3 и дополнительно вводят добавки, улучшающие качество смешения, антипирены, антисептики. Технический результат: снижение расхода полимерного связующего, повышение уровня и стабильности физико-механических свойств материала, снижение количества водимых добавок. 12 з.п. ф-лы, 1 табл.

| Сырьевая смесь для изготовления теплоизоляционно-конструктивного материала | 1990 |

|

SU1807979A3 |

| Состав для получения теплоизоляционной засыпки | 1991 |

|

SU1795959A3 |

| СИСТЕМА И СПОСОБ ДЛЯ УДАЛЕНИЯ ВОЛОС | 2009 |

|

RU2497478C2 |

Авторы

Даты

2000-09-27—Публикация

1997-12-11—Подача