Изобретение относится к получению ор- ганоминеральных удобрений, имеющих широкое применение в сельском хозяйстве. Известен способ получения сложного орга- номинералыного удобрения путем обработки бурого угля или торфа азотной кислотой при 60-100°С с последующей нейтрализацией полученного продукта щелочью (авт.св. СССР № 588219, кл. С 06 F 11/02, 1978).

Недостатком способа является взаимодействие использующихся для обработки угля кислот и щелочей с образованием нитрата натрия, который снижает образование гуматов (солей гуминовых кислот) и является нежелательным компонентом удобрений.

Известен способ получения структуро- образователя почв путем гидролиза торфа в автрклаве при нагревании и массовом соотношении торф: вода : аммиак, равном 1:25- 30: Ор5-4 (авт.св. № 793970, кл. С 05 F 11/02, 1981).

Недостатком способа является необходимость использования больших количеств воды, в результате чего реакционная смесь превращается в суспензию (пульпу), обладающую неудовлетворительными эксплуатационными свойствами и требующую при транспортировке значительного количества транспортных средств.

Наиболее близким к предлагаемому является способ получения азотно-гумусового удобрения с высоким содержанием азота в виде неслеживающегося сыпучего порошка, согласно которому исходный бурый уголь подсушивают до влажности 10-15%, затем измельчают на дробилке до порошкообразного состояния и обрабатывают его 42- 45%-ным раствором щелочи (NaOH) в количестве 5-6% от массы бурого угля и последующей аммонизацией его путем насыщения массы 22-25%-ным раствором водного аммиака в количестве 6-9% от маесл

С

vj

ON GJ

6

VI

сы удобрения (авт.св. № 695993, кл. С 05 F 11/02, 1997).

Недостатке.., пособа является сложная технология подготовки бурого угля к обработке его щелочью, включающая такие энергоемкие процессы, как термическая сушка и тонкое дробление. Кроме того, при обработке подсушенного угля щелочными растворами увеличивается время обработки и снижается содержание гуматов. Это обусловлено тем, что в результате усадочных явлений при сушке происходит изменение пористой структуры в направлении уменьшения размера пор и внутренней поверхности угля.

Целью изобретения является упрощение способа.

Поставленная цель достигается тем, что используют сильно окисленный бурый уголь влажностью 55-60%, измельчение его ведут до размера частиц менее 13 мм, раствор щелочи для обработки измельченного угля берут в количестве 13-15 %, а раствор аммиака 10-12% от массы бурого угля.

Указанные расходы щелочных растворов способствуют получению гуминовых удобрений с повышенным содержанием гуматов калия или натрия и аммония (до 36% в пересчете на сухую массу). Такие гумино- вые удобрения с повышенным содержанием водорастворимых гуматов могут использоваться в меньших количествах при внесении в почву по сравнению с гуминовы- ми удобрениями, содержащими меньшее количество указанных гуматов (прототип). Изменение пределов расхода щелочных реагентов для низкосортных сильноокисленных бурых углей нецелесообразно, т.к. снижение ведет к ухудшению качества удобрения в связи с уменьшением перехода гуминовых кислот в растворимые гуматы, а увеличение расхода ведет к повышению общей щелочности гуминового удобрения и потерям в атмосферу избытка аммиака, не вступившего в химическую связь.

Пример 1. Низкосортный сильноокисленный бурый уголь естественной влажности, крупностью 0-13 мм в количестве 10 кг обрабатывали при тщательном перемешивании в течение 0,5 ч 42%-ным раствором КОН или NaOH в количестве 13% от массы угля (1,3 л; 1,8 кг); аммонизацию полученного продукта осуществляли дальнейшей обработкой его при перемешивании 25%-ным раствором водного аммиака в количестве 10 об.% (1 кг; 1 л) от массы угля в течение 10 мин.

Готовый продукт сохраняет влажность угля, взятого на обработку, и содержит 33% гуматов (в пересчете на сухую массу). Общая

щелочность гуминового удобрения составляет.

П р и м е р 2. Низкосортный сильноокисленный бурый угол естественной влажности

класса крупности 0-13 мм в количестве 10 кг обрабатывали 42%-ным раствором едкого натра в количестве 14 об.% (1,4 л; 2,0 кг). Полученную массу тщательно перемешивали в течение 30 мин. Затем, не прекращая

0 размешивания массы, к ней добавляли 11 об. % (1,1 л; 1,1 кг) 25%-ного водного раствора аммиака. Полученный таким образом продукт перемешивали еще в течение 10 мин. Готовый продукт имеет влажность не5 сколько ниже (на 1,5%) чем уголь, взятый на обработку, за счет испарения влаги от тепла экзотермической реакции и содержит 34% гуматов (на сухую массу).

П р и м е р 3. Низкосортный сильноокис0 ленный бурый уголь естественной влажности, класс крупности 0-13 мм в количестве 10,0 кг обрабатывали при перемешивании 42%-ным раствором едкого натра в количестве 15 сб.% (1,5 л; 2,1 кг). Полученную

5 массу размешивали в течение 30 мин, затем, не прекращая размешивания массы, к ней добавляли 12 об.% (1,2 л; 1,2 кг) 25%-ного водного раствора аммиака. Перемешивание продолжали в течение 10 мин.

0 Готовый продукт имеет влажность такую же, как исходный, и содержит 36% гуматов (на сухую массу). Общая щелочность при этом составляет 14%.

П р и м е р 4. Низкосортный сильноокис5 ленный бурый уголь естественной влажности, крупности 0-13 мм в количестве 10 кг обрабатывали при непрерывном перемешивании 42%-ным раствором едкого натра в количестве 12% (1,2 л; 1,7 кг) и продолжали

0 перемешивать в течение 30 мин, затем, не прекращая размешивания массы, к ней добавляли 9% (0,9 л; 0,9 кг) 25%-ного водного раствора аммиака и продолжали перемешивать еще 10 мин.

5

Полученный продукт имеет влажность, равную исходной.

Содержит 25% гуматов (на сухую массу) и общую щелочность 9%.

0 П р и м е р 5. Низкосортный сильноокисленный бурый угол естественной влажности, класса крупности 0-13 мм в количестве 10 кг обрабатывали при непрерывном перемешивании 42%-ным раствором едкого

5 натра в количестве 16% (1,6 л; 2,2 кг) и продолжали перемешивать в течение 30 мин, затем, не прекращая размешивания массы, к ней добавляли 13% (1,3 л; 1,3 кг) 25%-ного водного раствора аммиака продолжали перемешивать еще 10 мин.

Полученный продукт имеет влажность 53%, содержитЯ6% гуматов (на сухую массу) и общую щелочность 16%.

Пример 6 (прототип). Низкосортный сильноокисленный бурый уголь подсушива- ли до влажности 15%, измельчали на дробилке до порошкообразного состояния и пробу весом 10 кг обрабатывали при непрерывном перемешивании 42%-ным раствором едкого натра в количестве 6% (0,6 л) и продолжали размешивать в течение 1 ч. Затем, не прекращая размешивания массы, к ней добавляли 8% (0,8 л) 25%-ного водного раствора аммиака и продолжали перемешивание в течение 1ч.

Влажность полученного порошка составляет 30%. Он содержит 18% гуматов (на сухую массу), имеет рН 7,4.

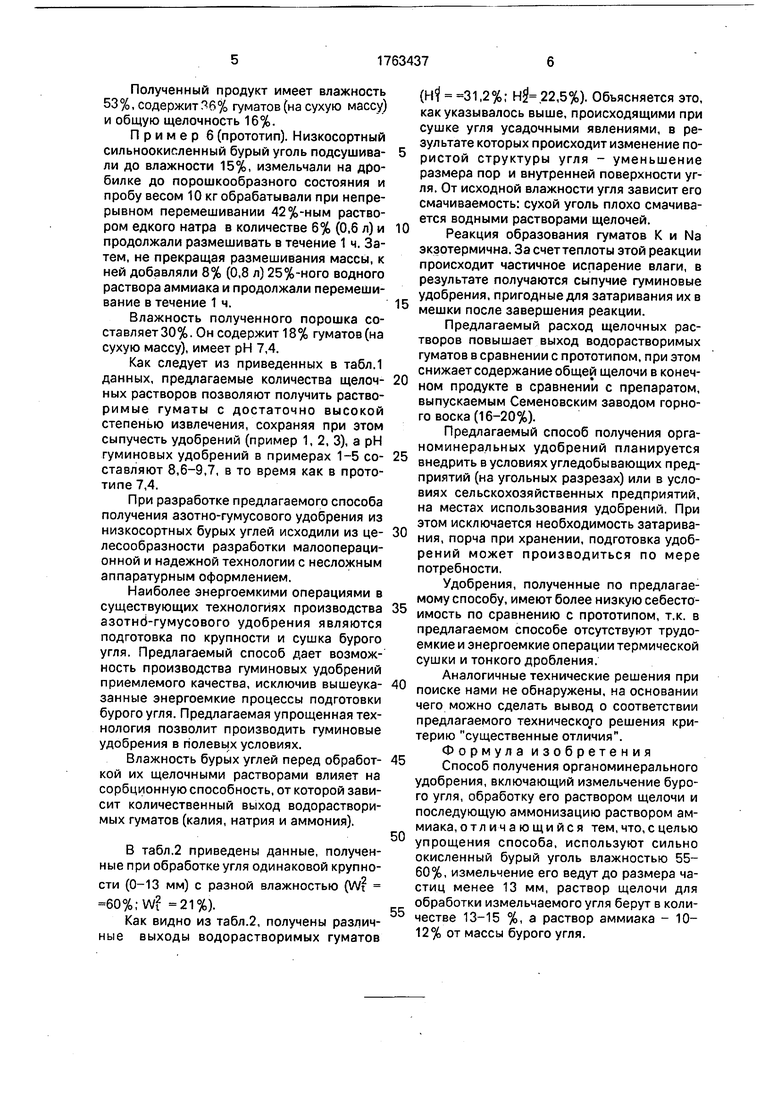

Как следует из приведенных в табл.1 данных, предлагаемые количества щелоч- ных растворов позволяют получить растворимые гуматы с достаточно высокой степенью извлечения, сохраняя при этом сыпучесть удобрений (пример 1, 2, 3), а рН гуминовых удобрений в примерах 1-5 со- ставляют 8,6-9,7, в то время как в прототипе 7,4.

При разработке предлагаемого способа получения азотно-гумусового удобрения из низкосортных бурых углей исходили из це- лесообразности разработки малооперационной и надежной технологии с несложным аппаратурным оформлением.

Наиболее энергоемкими операциями в существующих технологиях производства азотнб-гумусового удобрения являются подготовка по крупности и сушка бурого угля. Предлагаемый способ дает возможность производства гуминовых удобрений приемлемого качества, исключив вышеука- занные энергоемкие процессы подготовки бурого угля. Предлагаемая упрощенная технология позволит производить гуминовые удобрения в полевых условиях.

Влажность бурых углей перед обработ- кой их щелочными растворами влияет на сорбционную способность, от которой зависит количественный выход водорастворимых гуматов (калия, натрия и аммония).

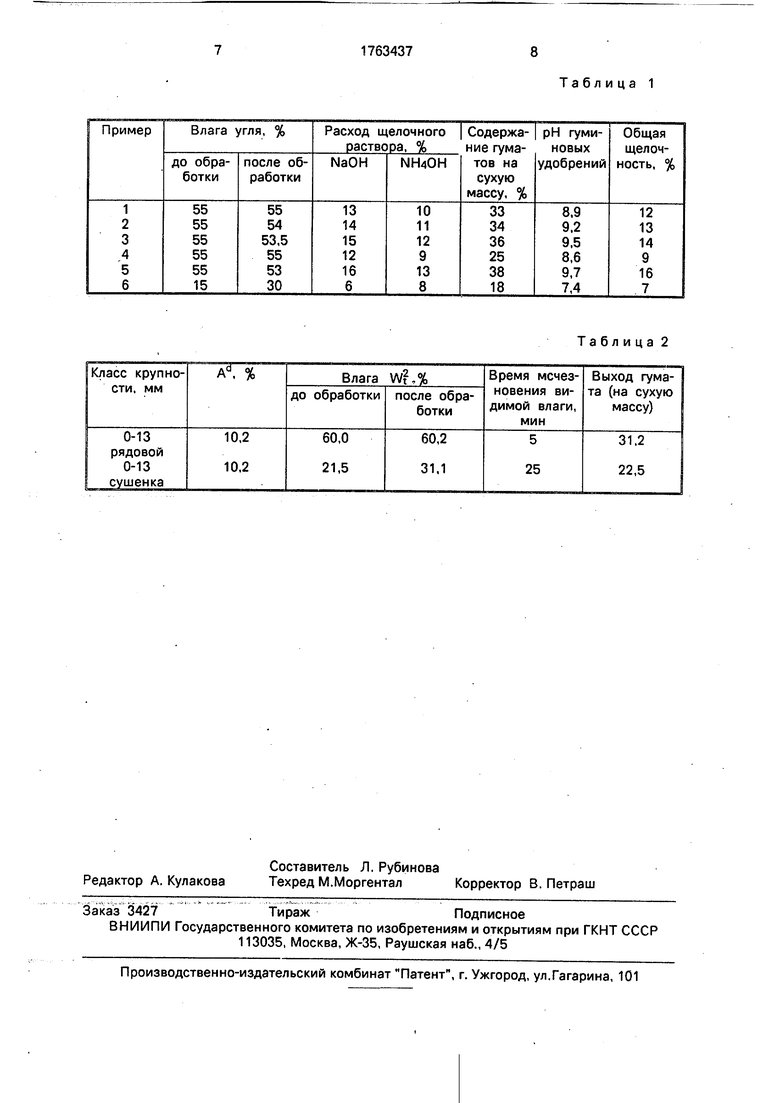

В табл.2 приведены данные, полученные при обработке угля одинаковой крупности (0-13 мм) с разной влажностью (Wt

60%;W -21%).

Как видно из табл.2, получены различные выходы водорастворимых гуматов

(Н 31,2%; нЈ.22,5%). Объясняется это, как указывалось выше, происходящими при сушке угля усадочными явлениями, в результате которых происходит изменение пористой структуры угля - уменьшение размера пор и внутренней поверхности угля. От исходной влажности угля зависит его смачиваемость: сухой уголь плохо смачивается водными растворами щелочей.

Реакция образования гуматов К и Na экзотермична. За счеттеплоты этой реакции происходит частичное испарение влаги, в результате получаются сыпучие гуминовые удобрения, пригодные для затаривания их в мешки после завершения реакции.

Предлагаемый расход щелочных растворов повышает выход водорастворимых гуматов в сравнении с прототипом, при этом снижает содержание общей щелочи в конечном продукте в сравнении с препаратом, выпускаемым Семеновским заводом горного воска (16-20%).

Предлагаемый способ получения орга- номинеральных удобрений планируется внедрить в условиях угледобывающих предприятий (на угольных разрезах) или в условиях сельскохозяйственных предприятий, на местах использования удобрений. При этом исключается необходимость затаривания, порча при хранении, подготовка удобрений может производиться по мере потребности.

Удобрения, полученные по предлагаемому способу, имеют более низкую себестоимость по сравнению с прототипом, т.к. в предлагаемом способе отсутствуют трудоемкие и энергоемкие операции термической сушки и тонкого дробления.

Аналогичные технические решения при поиске нами не обнаружены, на основании чего можно сделать вывод о соответствии предлагаемого технического решения критерию существенные отличия.

Формула изобретения

Способ получения органоминерального удобрения, включающий измельчение бурого угля, обработку его раствором щелочи и последующую аммонизацию раствором аммиака,отличающийся тем, что, с целью упрощения способа, используют сильно окисленный бурый уголь влажностью 55- 60%, измельчение его ведут до размера частиц менее 13 мм, раствор щелочи для обработки измельчаемого угля берут в количестве 13-15 %, а раствор аммиака - 10- 12% от массы бурого угля.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения азотно-гумусового удобрения | 1978 |

|

SU695993A1 |

| Способ получения гранулированного гуминового детоксиканта | 2020 |

|

RU2762366C1 |

| ГУМИНОВОЕ УДОБРЕНИЕ ДЛЯ ОРГАНИЧЕСКОГО ЗЕМЛЕДЕЛИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2477264C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ УДОБРЕНИЙ | 1996 |

|

RU2104988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТСОДЕРЖАЩИХ СОЕДИНЕНИЙ ИЗ БУРОГО УГЛЯ | 2004 |

|

RU2249622C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОБАЛЛАСТНОГО ГУМАТА АММОНИЯ | 1992 |

|

RU2083537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 1991 |

|

RU2044720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТА КАЛИЯ И УСТАНОВКА | 2014 |

|

RU2579201C1 |

| ВОДОРАСТВОРИМЫЕ ГУМИНОВЫЕ КИСЛОТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ДЕТОКСИКАЦИИ ЗЕМЕЛЬ И РЕКУЛЬТИВАЦИИ ПОЧВ СЕЛЬСКОХОЗЯЙСТВЕННОГО НАЗНАЧЕНИЯ, ОСУЩЕСТВЛЯЕМЫЙ С ПОМОЩЬЮ ЭТИХ ВОДОРАСТВОРИМЫХ ГУМИНОВЫХ КИСЛОТ | 1994 |

|

RU2031095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1992 |

|

RU2036190C1 |

Использование: при получении органо- минеральных удобрений. Предлагается в способе, предусматривающем измельчение бурого угля, обработку его раствором чи и последующую аммонизацию раствором аммиака, использовать окисленный бурый уголь влажностью 55-60%, измельчение его вести до размера частиц менее 13 мм, для обработки измельченного угля использовать раствор щелочи в количестве 13-15%, а раствор аммиака - 10-12% от массы бурого угля. 2 табл,

Таблица 2

| Способ получения азотно-гумусового удобрения | 1978 |

|

SU695993A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-09-23—Публикация

1989-07-03—Подача