1

(21)4691135/05 (22)11-05.89

(46) 23.09.92. Бюл. № 35

(71)Одесский конструкторско-технологиче- ский институт по поршневым кольцам

(72)В.И.Пономарь и А.Д.Крайзе (56) Авторское свидетельство СССР № 956529Г кл. С 09 5 1 /02, 1980.

Авторское свидетельство СССР № 956530. кл, С 09 G 1 /02,1980.

Авторское свидетельство СССР № 1331874. кл. С 09 G 1/02, 1983.

Патент ФРГ № 2548966, кл. С 09 G 1 /02, опублик. 1976.

Авторское свидетельство СССР Мг1065462.кл. С 09 G 1/02,1982.

Комплект документов типового технологического процесса ПО 46.00.00. НПО НИИтракторсельхозмаш. 1987, с.93. (54) ПРИТИРОЧНАЯ СУСПЕНЗИЯ

г

(57) Сущность изобретения: суспензия содержит, мас.%: абразив 10-15: аэросил 3-4; триэтаноламмн 0.3-0,4; тринатрийфосфат 0.2-0,4; нитрат натрия 0,3-0,4; олеат аммония 0,1-0,2; полиакриламид 0,05-0,1; глицерин 2,0-4.0. воду - остальное. Смешивают глицерин, полиакриламин, триэтаноламин, нитрат натрия и олеат аммония. Смесь заливают водой с температурой 70-90°С в количестве 2/3 расчетного по рецептуре. Компоненты перемешивают со скоростью 46-60 об/мин до полного растворения. Затем вводят тринатрийфосфат, аэросил и аб- рэзив, перемешивают до гомогенного состояния и вводят остальное количество воды. Характеоистики: кинематическая кость при25°С 14,0-22,1 сСт, стабильность За 30 мин ЭёГ.б-Эв.З об.%, количество притертых колец за 4 ч 224-280 шт. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Притирочная суспензия | 1990 |

|

SU1763468A1 |

| ДОВОДОЧНО-ПРИТИРОЧНАЯ ПАСТА | 2000 |

|

RU2167902C1 |

| СОСТАВ ДЛЯ ЧИСТКИ | 2001 |

|

RU2199581C2 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

| Притирочная паста для металлических деталей | 1975 |

|

SU534482A1 |

| Состав для струйно-абразивной обработки | 1989 |

|

SU1687590A1 |

| ДОВОДОЧНО-ПРИТИРОЧНАЯ ПАСТА С МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2010 |

|

RU2441048C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА В АКРОЛЕИН | 1982 |

|

SU1141627A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1973 |

|

SU504834A1 |

| Зубная паста | 1983 |

|

SU1335289A1 |

Изобретение относится к абразивным составам и может быть использовано для абразивной обработки в машиностроительной, металлообрабатывающей отраслях народного хозяйства, в частности для притирки хромированных поверхностей поршневых колец. Материал, подвергавшийся притирке, - гальваническое хромированное покрытие, нанесенное на поверхность поршневых колец Хтв Хпор. Пористость максимально-точечная глубиной 25-40 мкм. Микротвердость хрома 7840-11760 МПа (800-1200 кгс/мм2).

Известны притирочные суспензии для металлообработки, содержащие в качестве основы водные суспензии.

В водных притирочных суспензиях с применением органических полимеров в качестве загустителей проявляется их неустойчивость к грибкам и бактериям, ведущая к биоразложению загустителя и преждевременному оседанию абразива.

Сравнение реологических свойств суспензий с органическими полимерами показало, что они по тиксотропным свойствам значительно уступают аэросилу. Суспензии с аэросилом более стабильны во времени.

Наиболее близкой к изобретению является суспензия, имеющая следующий состав, мас.%:

Микрошлифпорошок5-10

Натриевая соль0,5-0,7

Карбоксиметилцеллюлоза1-2

Нитрат натрия0,3-0,4 „ ,

Триэтаноламин0,3-0,4

Полиакриламид0,02.-0,10

Тринатрийфосфат0,2-0,3

ВодаОстальное

-ч о со

4 О VI

Однако известная суспейзий имеет неудовлетворительные смазывающие свойства, низкие вязкость и долговечность (абразив оседает в период между процессами притирки). В связи с этим невысока ин- тенсивность притирки. - :

. Цель изобретения - интенсификация процесса притирки и увеличение долговечности суспензии,

Для этого в притирочную суспензию, со- держащую абразив, .вяжущий компонент, пластификатор, антикоррозионные добавки, моющий компонент и воду, введены оле- ат аммония, аэросил и глицерин при следующем соотношении компонентов, мас.%:Шлифпорошок 14А-5П10-15

Аэросил3-4

Триэтаноламин0,3-0,4

Тринатрийфосфат0,2-0,4

Нитрат натрия 0,3-0,4

Полиакриламид0,05-0,10

Глицерин2-4

Олеат аммония6,1-0,2

ВодаОстальное

Введение олеата аммоний, имеющего температуру плавления 78°С, сопровождается разложением его в процессе притирки (так как температура в зоне контакта a6paj зива с обрабатываемым металлом всегда значительно выше) с выделением аммиака if олеиновой кислоты, изменяющих поверхностный слой обрабатываемого металла. Образуются окисные пленки, имеющие пониженную твердость, что существенно облегчает резание металла абразивными зернами. Дополнительно олеат аммония существенно снижает поверхностное натяжение жидкой фазы суспензии. Увеличение смазывающей способности достигается введением в субпензию глицерина, служа щего средетёбм образования поверхностно- активной пленки, препятствующей кристаллизации солей и образований труД- нерастворимого осадка на обрабатываемой поверхности, а также для смягчений кожи рук операторов. ,

Необходимая суспензии вязкость и долговечность создается сочетанием пблиакрй- ламида и аэросила, при этом основное назначение аэросила, в силу его тиксотроп- ных свойств, в устранении оседания абразива.- /

Применение шлифпорошка 14А-5П (ОСТ 2МТ-71-5-84, электрокорунд нормаль- ный; шлифзерно с основной зернистостью порядка 55% до 50 мм с абразивной способностью 0,50-0,058) позволяет снизить себестоимость процесса притирки, а также интенсифицировать процесс притирки за

счет привлечения в зону резания более крупного абразива.

Анализ известных составов притирочных суспензий показал), что вводимые в предлагаемую суспензию вещества в сочетании с другими компонентами, но при отсутствии олеата аммония, не обеспечивают суспензиям таких свойств, какие они проявляют & предлагаемом решении, а именно. одновременного изменения поверхностного слоя обрабатываемого материала путем образования окисных плёнок с пониженной сопротивляемостью резанию и существенного снижения поверхностного натяжения жидкой фазы суспензии. « .

Применение в суспензиях олеата натрия с температурой плавления 232-235°С обусловлено только снижением поверхностного натяжения жидкой фазы суспензии без какого-либо химического разложения соли в условиях зоны резания (притирки), тогда как применение в известных притирочных суспензиях олеиновой кислоты обусловлено образованием окисных пленок, облегчающих резание, без существенного уменьшения поверхностного натяжения.

Введение в состав суспензии олеата аммония позволяет повысить интенсивность процесса притирки на 10-12% по сравнению с прототипов.

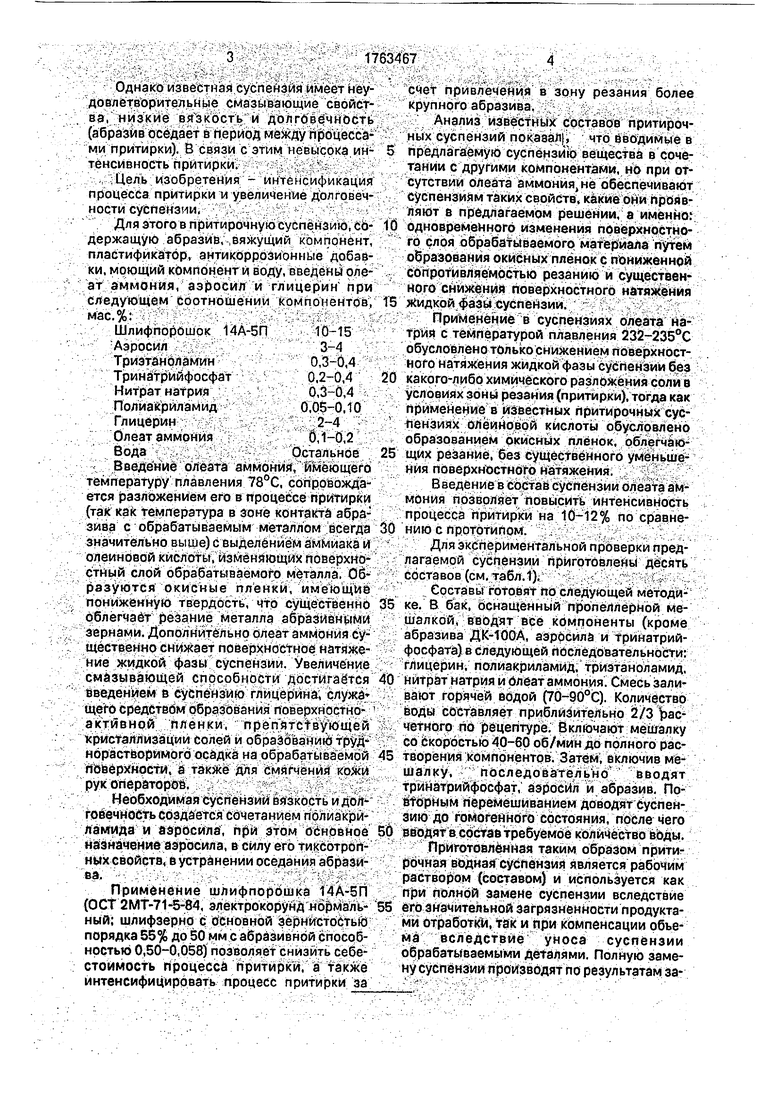

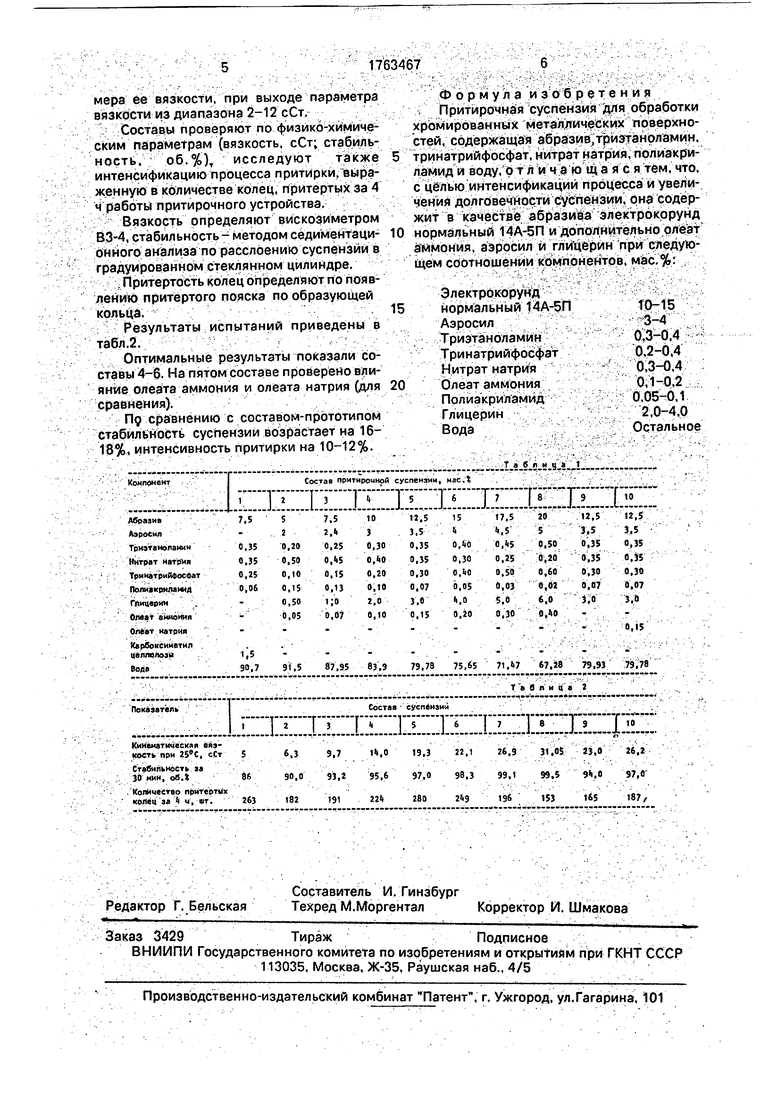

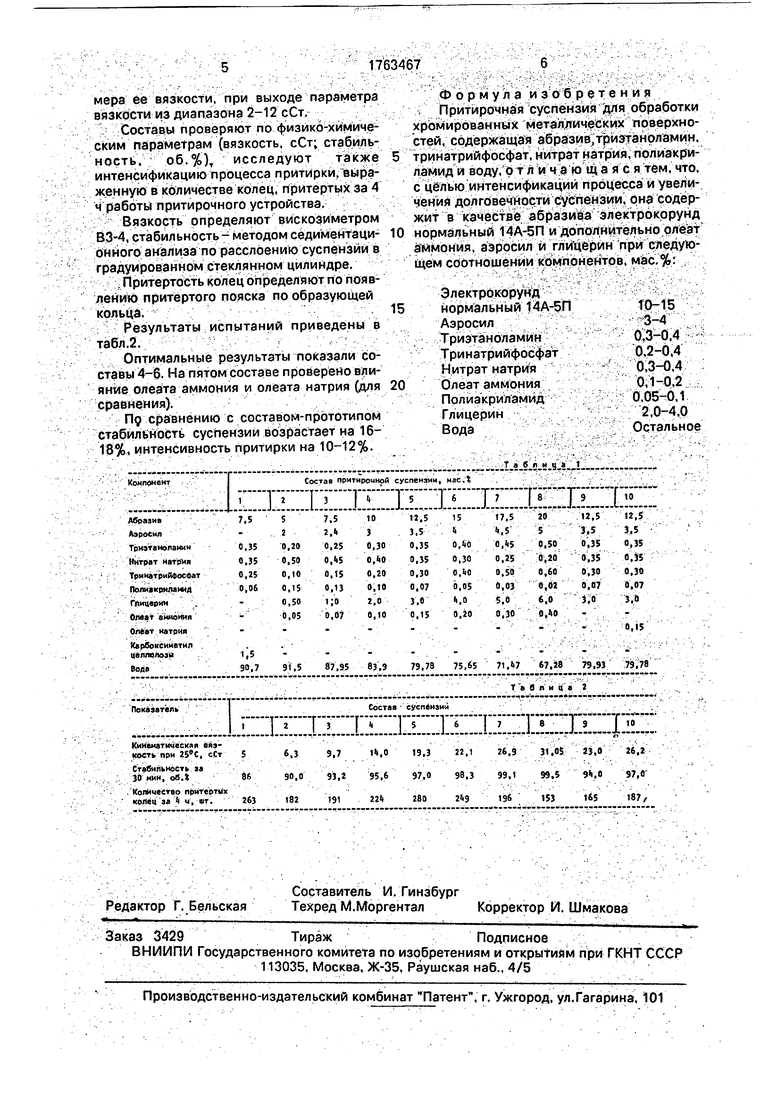

Для экспериментальной проверки предлагаемой суспензии приготовлены десять составов (см, табл.1). -,

Составы готовят по следующей методике. В бак, оснащенный пропеллерной мешалкой, вводят все компоненты (кроме абразива ДК-100А, аэросила и Тринатрий- фосфата) в следующей последовательности: глицерин, полиакриламид, триэтаноламид, нитрат натрия и блеат аммония. Смесь заливают горячей водой (70-90°С). Количество воды составляет приблизительно 2/3 расчетного по рецептуре. Включают мешалку со скоростью 40-60 об/мин до полного растворения компонентов. Затем, включив мешалку, последовательно вводят Тринатрийфосфат, аэросил и абразив. Повторным перемешиванием доводят суспензию до гомогенного состояния, после чего вводят в состав требуемое количество воды.

Приготовленная таким образом притирочная водная суспензий является рабочим раствором (составом) и используется как при полной замене суспензии вследствие его значительной загрязненности продуктами отработки, так и при компенсации объема вследствие уноса суспензии обрабатываемыми деталями. Полную замену суспензии производят по результатам за„ера ее -о™ походе „ротр.Формула «Ј«- ;;;: з ЕЈ кН-а

Гсть об %} исследуют также 5 тринатрийфосфат, нитрат натрия, полиакриBsJ стабильность- методом седиментаци-10 нормальный 14А-5П и дополнительно олеат

онногоанализа п расслоению успензии ваммония, азросил « ™ «

градуированном стеклянном цилиндре.щем соотношении компонентов, мзас.%. Притертость колец определяют по поя вкольТаПРИТеРТОГОПОЯСКаПО°бРаЗУЮЩеЙ 15 ноЛр °ыРйУ 4А-5П10-15

результаты испытаний приведены в °™оламин0,3-0.4

ТЭ оптимальные результаты показали со-Тринатрийфосфат0,2j0.4

ставы 4-6. На пятом составе проверено вли-Нитрат натри u.J-u,Ј

янме олеата аммония и олеата натрия (для 20 Олеат аммонияO.MW

сравнения).но n-л О

По сравнению с составом-прототипомГлицеринОстальное

стабильность суспензии возрастает на 16-Вода 18%, интенсивность притирки на 10-12%.

„„t-S-S-C.K.lLS.,.--......КомпонентГСостав притирочной суспензии, масД

lr--T - i- Tr4i::::i:i:iirn:ciE:i:L.

пл ,5„л „,, „s

Авторы

Даты

1992-09-23—Публикация

1989-05-11—Подача