- .1

(21)4808984/05

(22)08.01.90,

(46)23.09.92. Бюл. Мг 35

(71) Одесский конструкторско-технологический институт по поршневым кольцам

(72)А.Д.КрайзеиМ.И.Хома

(56)Патент Великобритании

№ 1532025, кл. С 09 G 1/02, опублик. 1976.

Авторское свидетельство СССР № 956529, кл, С 09 G 1 /02,1988.

Комплект документов Типового технологического процесса ПО 46.00.00.НЛО НИ- ИТСХМаш. 1987. (54) ПРИТИРОЧНАЯ СУСПЕНЗИЯ

(57)Сущность изобретения: Суспензия содержит, мас.%: электрокорунд нормальный 14А-5П 4,0-4,2; натриевую соль карбокеи- метилцеялюлозы (КМЦ) 1,3-1.4; нитрит натрия 0.15-0,17; триэтаноламин 0,3-0,4; полиакриламид. 0,02-0,10; тринатрийфос/

2, - . -- „

фат 0,2-0,3; дисперсную двуокись кремния ДК-200А 1,0-1,3; фурациЛмн 0,0001-0.0004,- воду - остальное. Смешивают компоненты, кроме абразива ДК-200А и тринатрийфос- фата. КМ Ц предварительно замачивают в горячей воде 10 ч. Полиакриламид предварительно замачивают на сутки в воде, три- натрийфосфат растворяют отдельно в горячей воде. Температура воды 70-90°С,- количество - приблизительно две трети расчетного по рецептуре. После полного растворения компонентов последовательно вводят тринатрийфосфат, ДК-200А и абразив. ДК-200А и шлифпорошок добавляют в суспензию небольшими порциями и тщательно вмешивают. Каждую последующую порцию добавляют только после вмешивания предыдущей. Доведя суспензию до гомогенного состояния, вводят в состав оставшееся количество воды. 2 табл.

с/

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Притирочная суспензия | 1989 |

|

SU1763467A1 |

| ДОВОДОЧНО-ПРИТИРОЧНАЯ ПАСТА | 2000 |

|

RU2167902C1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

| АБРАЗИВНО-ПРИТИРОЧНЫЙ СОСТАВ | 1991 |

|

RU2034005C1 |

| СПОСОБ ВИБРАЦИОННЫЙ ОБРАБОТКИ | 2013 |

|

RU2542915C2 |

| Способ регенерации порошков электрокорунда | 1981 |

|

SU996053A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ | 2002 |

|

RU2225287C2 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1648739A1 |

| ПАСТА ДЛЯ ДОВОДКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2196157C2 |

| Паста для притирки и доводки деталей из алюминиевого сплава | 1987 |

|

SU1527242A1 |

Изобретение относится к абразивным составам и может быть использовано для абразивной обработки металлов в машиностроении, в частности, для притирки nbjiuJ- невых колец двигателя внутре Ннвгр сгорания.:

Известные притирочные суспензии для металлообработки на основе жидких углеводородов, а также суспензии на водной основе. В числе различных загустителей в суспензиях используют бентонит, карбокси- ловые полимеры, мыла, аэросил.

Наиболее близкой к изобретению является суспензия, применяемая для притирки поршневых колец. Состав суспензии, мас.%:

Абразив ,5-10

Натриевая соль

карбоксиметилцеллюлозы 1-2

Нитрат натрия0,3-0,4

Триэтаноламин0,3-0,4

Полиакриламид0,2-0,10

Тринатрийфосфат0,2-0,3

ВодаОстальное

Известная суспензия дает хорошие результаты по чистоте притираемой поверхности. Однако интенсивность процесса притирки недостаточна, а использование указанного абразива удорожает процесс притирки.

vi

О

со

о

00

Целью изобретения является интенсификация процесса притира при гарантированном ч сохранении качества обрабатываемой поверхности за счет повышения массовой доли измельченного абразива, непосредственно участвующего в процессе поитирки (в зоне резания),

Для достижения цели в притирочной суспензии, содержащей абразив, натриевую соль карбоксиметилцеллюлозы, нитрит натрия, триэтаноламин, полйакриламид, тринатрийфосфат и воду, в качестве абразива вводят электрокорунд нормальный 14А- 5П и дополнительно дисперсную двуокись кремния ДК-200А и фурацилин при следующем соотношении компонентов, .%: Электрокорунд

нормальный 14А-5П4,0-4,2

Натриевая соль

карбоксиметилцеллюлозы 1,3-1,4 Нитрат натрия0,15-0,17

Триэтаноламин0,3-0,4

Полиакриламид0,02-0,10

Тринатрийфосфат0,2-0,3

Дисперсная двуокись кремния ДК-200А1,0-1,3

Фурацилин0,0001-0,0004

ВодаОстальное

Введение ДК-200А в состав суспензии позволяет значительно снизить количество используемого абразива - до 4,1% против 7,5 по прототипу. При этом следует иметь в эиду, что в суспензии-прототипе используются микрошлифпорошки с величиной зерна 5-10 мкм (ОСТ 2МТ74-8-78-64С М10П), стоимость которого достаточно высока. Использование более дешевых и более грубых порошков абразивов невозможно, так как происходит значительное оседание абразива, выпадение его из зоны притирки.

В предлагаемой суспензии возможно использование шлифпорошка типа 14А-5П (ОСТ 2МТ-71-5-84), величина зерен абразива 50 мкм и более, абразивная способность 0,050-0,058 г.

Применение шлифпорошка 14А-5П позволяет снизить себестоимость процесса притирки и добиться интенсифицирования процесса притирки за счет привлечения в зону резания более крупного абразива.

Использован метод микроскопического измерения размеров частиц суспензии (по ГОСТ 3647-80) на микроскопе МИМ-8. При этом замеряют размеры частиц абразива и ДК-200А.

Установлено, что размеры зерен ДК- 200А составляют 45-270 мкм: преобладают частицы размером 100-135 мкм, пористость до 9-12 мкм.

В поры зерен ДК-200Л внедряется измельченное в процессе притирки шлифзер- но и продукты истирания металла, которые при этом не седиментируют в суспензии, а

интенсивно участвуют в npoi iecce. Таким образом, резко увеличивается массовая доля абразива, участвующая в процессе притирки в зоне резания, Продолжая участвовать в процессе, мелкая фракция способствует повышению качества обрабатываемой поверхности. Достигнутые результаты не уступают тем, которые получены при применении мелких шлифпорошков,

Фурацилин СбНбМдО 1 добавлен с целью

устранения бактериологического разложения суспензии в процессе эксплуатации.

В качестве противокоррозионного компонента основным пыСрон триэтаноламин (ТУ 6-02-916-74), Для уменьшения его содержания в составе при обеспечении антикоррозийное™ йостааа дополнительно введен нитрит натрия (ГОСТ 19980274).

В качестве моющего средства использован тринатрийфосфат (ГОСТ 201-76), в качесгве вяжущих компонентов - натриевая соль карбоксиметилцеллюлозы (КМЦ), обладающая одновременно и пл стифицирую- щими свойствами, в сочетании с дисперсионной двуокисью кремния ДК20 А Основным пластификатором в суспензии является полиэкриламид (ТУ 6-01-1049-76).

В качестве охлаждающего компонента использована вода, обладающая наилучшими охлаждающими свойствами и обеспечивающая растворение остальных компонентов суспензии (ГОСТ 2874-82).

Для обеспечения циркуляции суспензии в процессе притирки использованы две

системы - С циркуляционной помпой и ди- эфрагмежшм насосом - как для работы на одном хонинговальном станке, так и для одновременной подачи суспензии на другом станке.

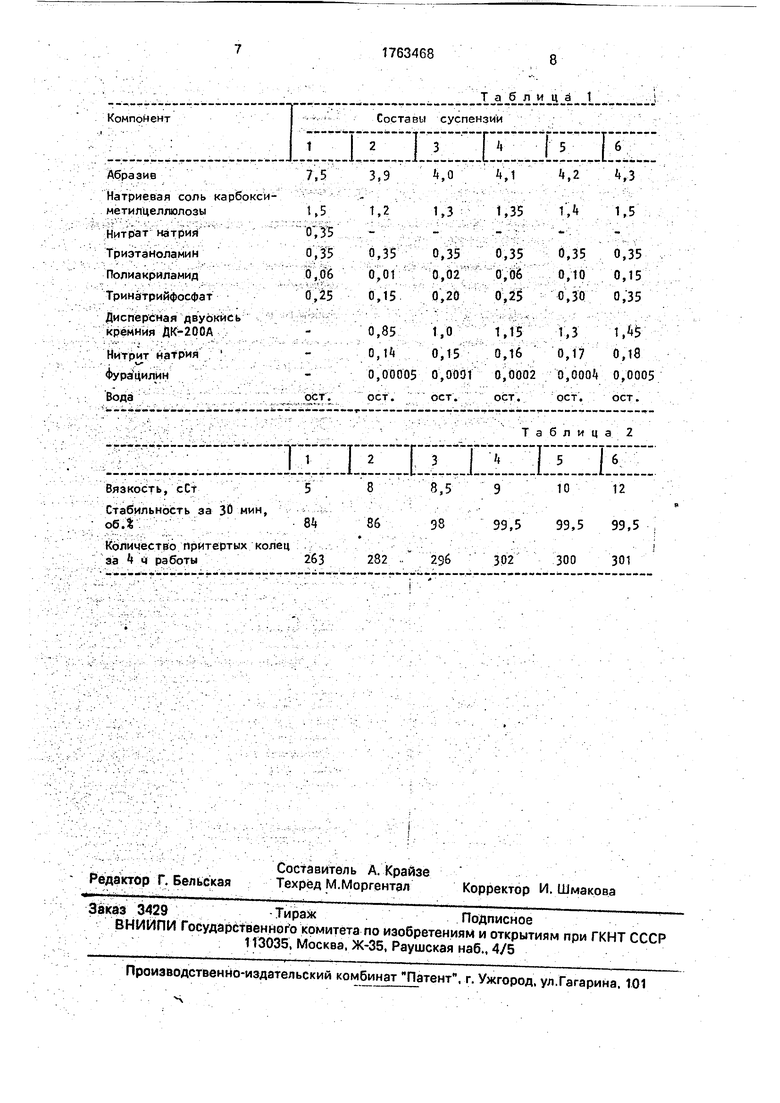

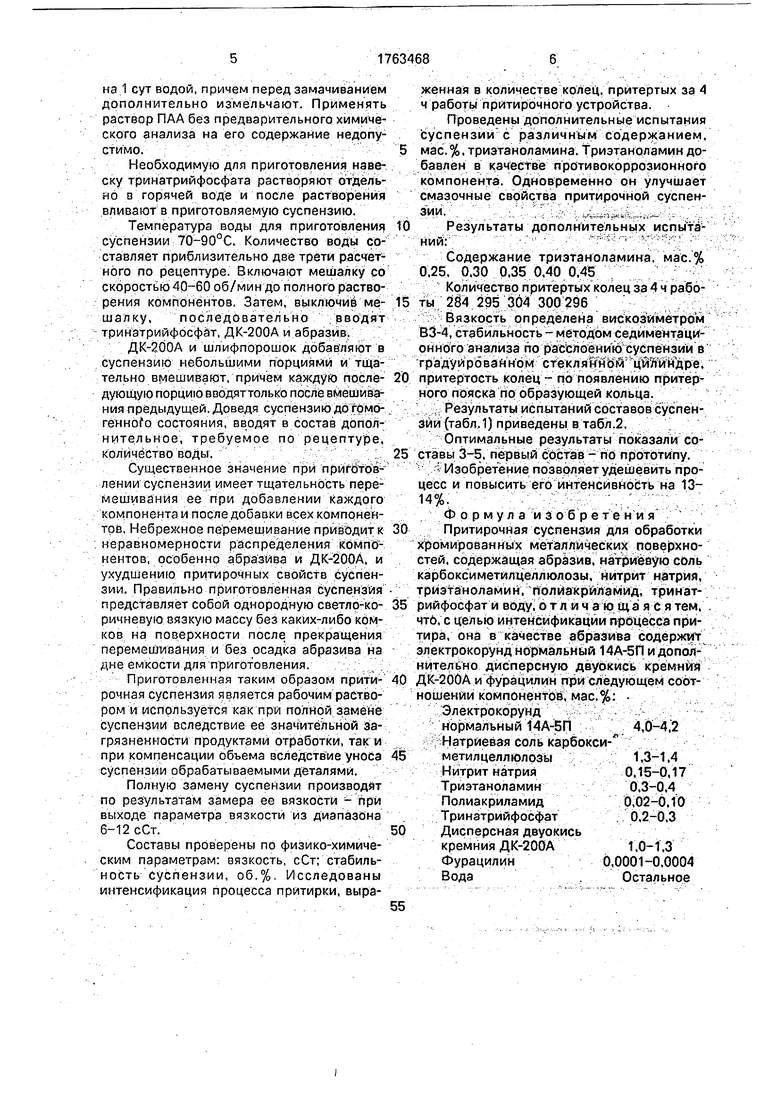

Для экспериментальной проверки предлагаемой суспензии приготовлены 6 составов.

Составы готовят по следующей методике: в бак, оснащенный пропеллерной мешалкой, вводят все компоненты (кроме абразива, ДК-200А и тринатрийфосфата).

Важны приготовление и подготовка компонентов. ШЦ требует предварительного замачивания в горячей воде не менее

10 ч, причем сухую массу ШЦ перед заливкой водой необходимо тщательно измельчать, не допуская замачивания крупных кусков.

Полиакриламид (ПАА) готовят в отдель нрй емкост и, замачивая его предварительно

на 1 сут водой, причем перед замачиванием дополнительно измельчают. Применять раствор ПАА без предварительного химического анализа на его содержание недопустимо.

Необходимую для приготовления навеску тринатрийфосфата растворяют отдельно в горячей воде и после растворения вливают в приготовляемую суспензию.

Температура воды для приготовления суспензии 70-90°С. Количество воды составляет приблизительно две трети расчетного по рецептуре. Включают мешалку со скоростью 40-60 об/мин до полного растворения компонентов. Затем, выключив ме- шалку, последовательно вводят тринатрийфосфат, ДК-200А и абразив.

ДК-200А и шлифпорошок добавляют в суспензию небольшими порциями и тщательно вмешивают, причем каждую после- дующую порцию вводят только после вмешивания предыдущей. Доведя суспензию до гомогенного состояния, вводят в состав дополнительное, требуемое по рецептуре, количество воды.

Существенное значение при приготовлении суспензии имеет тщательность перемешивания ее при добавлении каждого компонента и после добавки всех компонентов. Небрехшое перемешивание приводит к неравномерности распределения компонентов, особенно абразива и ДК-200А, и ухудшению притирочных свойств суспензии. Правильно приготовленная суспензия представляет собой однородную светло-ко- ричневую вязкую массу без каких-либо комков на поверхности после прекращения перемешивания и без осадка абразива на дне емкости для приготовления.

Приготовленная таким образом прити- рочная суспензия является рабочим раствором и используется как при полной замене суспензии вследствие ее значительной загрязненности продуктами отработки, так м при компенсации объема вследствие уноса суспензии обрабатываемыми деталями.

Полную замену суспензии производят по результатам замера ео вязкости - при выходе параметра вязкости из диапазона 6-12 сСт.

Составы проверены по физико-химическим параметрам: вязкость, сСт; стабильность суспензии, об % Исследованы интенсификация процесса притирки, выра

женная в количестве колец, притертых за 4 ч работы притирочного устройства.

Проведены дополнительные испытания суспензии с различным содержанием, мае. %, триэтаноламина. Триэтаноламин добавлен в качестве противокоррозионного компонента. Одновременно он улучшает смазочные свойства притирочной суспензии.

Результаты дополнительных испытаний:

Содержание тризтаноламина, мас.% 0.25. 0,30 0,35 0.40 0,45

Количество притертых колец за 4 ч работы 284 295 304 300296

Вязкость определена вискозиметром ВЗ-4, стабильность - методом седиментаци- онного анализа по расслоению суспензии в градуированном стекля нном цилиндре, притертость колец - по появлению притер- ного пояска по образующей кольца.

Результаты испытаний составов суспензии (табл.1) приведены в табл.2.

Оптимальные результаты показали составы 3-5. первый состав - по прототипу.

Изобретение позволяет удешевить процесс и повысить его интенсивность на 13- 14%.

Формула изобретения Притирочная суспензия для обработки хромированных металлических поверхностей, содержащая абразив, натриевую соль карбоксиметилцеллюлозы, нитрит натрия, Триэтаноламин, полиакриламид, тринатрийфосфат и воду, отличающаяся тем, что, с целью интенсификации процесса притира, она в качестве абразива содержит электрокорунд нормальный 14А-5П и дополнительно дисперсную двуокись кремния ДК-200А и фурацилин при следующем соотношении компонентов, мас.%: - Электрокорунд

нормальный 14А-5П4,0-4,2

Натриевая соль карбокси- метилцеллюлозы1,3-1,4

Нитрит натрия0.15-0,17

Триэтаноламин0,3-0.4

Полиакриламид0,02-0.10

Тринатрийфосфат0,2-0.3

Дисперсная двуокись кремния ДК-200А1,0-1.3

Фурацилин0,0001-0.0004

ВодаОстальное

т

окись А

О , 35 0,35 0,06 0,25

0,35 0,01 0,15

0,85 О,И

0,000

ост.ост.

IZIIIIIII-31 l-rinilL- Вязкость, сСт

Стабильность за 30 мин,

o6.t

Количество притертых колец

за 4 ч работы

5

84

263

8

86

282

«,5

98 2Эб

Э

99,5

302

1012

99,5 99,5 300 301

0,35 0,02 0,20

1,0 0,15

0,35 0,06 0,25

1,15 0,16

0,35 0,10 0,30

ьз

0,17

0,35 0,15 0,35

1,45 0,18

05 0,0001 0,0002 0,0004 0,0005

ост.

ост,

ост.

ост.

Таблица 2

1 l-rinilL-

«,5

98 2Эб

Э

99,5

302

1012

99,5 99,5 300 301

Авторы

Даты

1992-09-23—Публикация

1990-01-08—Подача