(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки сыпучих и пастообразных продуктов | 1990 |

|

SU1803684A1 |

| Сушилка псевдоожиженного слоя для сыпучих и пастообразных продуктов | 1990 |

|

SU1809275A1 |

| Способ сушки термолабильных сыпучих материалов в многоярусных сушилках псевдоожиженного слоя | 1990 |

|

SU1805269A1 |

| Сушилка термолабильных биологических продуктов | 1983 |

|

SU1124171A1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2764851C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755304C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2765844C1 |

| Аппарат псевдоожиженного слоя | 1990 |

|

SU1809276A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

Использование: пищевая, химическая, микробиологическая и другие отрасли промышленности, сушка сыпучих продуктов в кипящем слое. Сущность изобретения: способ заключается в сушке продуктов в многоярусной сушилке кипящего слоя, при этом подачу продукта осуществляют на нижний ярус сушилки, а выгрузку с верхнего, а переток продукта с яруса на ярус осуществляют, преимущественно, в режиме пневмотранспорта. 4 з.п. ф-лы, 4 ил.

Изобретение относится к области сушки продуктов в псевдоожиженном слое (ПС) и может быть использовано в пищевой, химической, микробиологической промышленности и в других отраслях хозяйства.

Известен способ сушки в многоярусном ПС, заключающийся в подаче исходного продукта на верхнее из расположенных друг над другом газораспределительных устройств (ГРУ) и выводе готового продукта с нижнего ГРУ, при этом восходящий поток газообразного теплоносителя продувается через ГРУ, последовательно проходя от верхнего ГРУ к нижнему (1).

Однако, данный способ имеет большие энергозатраты вследствие высокого гидравлического сопротивления потоку теплоносителя, проходящему через многочисленные обводные газоходы, и низкую надежность - из-за забивки обводных газоходов уносимой теплоносителем пылью.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному решению является способ сушки сыпучих продуктов в многоярусном ПС, заключающийся в подаче исходного продукта на верхнее из расположенных друг над другом, по меньшей мере, двух ГРУ, через которые продувается восходящий поток газообразного теплоносителя, и выводе готового Продукта с нижнего ГРУ (2).

Однако, данный способ имеет низкую эффективность при сушке термолабильных продуктов, т.к. продукт и теплоноситель движутся в противотоке, вследствие чего поступающий на сушку теплоноситель (с максимальной температурой) взаимодействует с уже подсушенным на предварительных стадиях (на верхних ярусах) продуктом. А, так как продукт термолабилен, то, для того, чтобы он не потерял своих свойств, необходимо снижать температуру поступающего на сушку теплоносителя, что приво-х О СО 00

ю

дит к снижению эффективности процесса сушки.

Цель изобретения - повышение эффективности процесса сушки термолабильных продуктов за счет увеличения температуры поступающего теплоносителя.

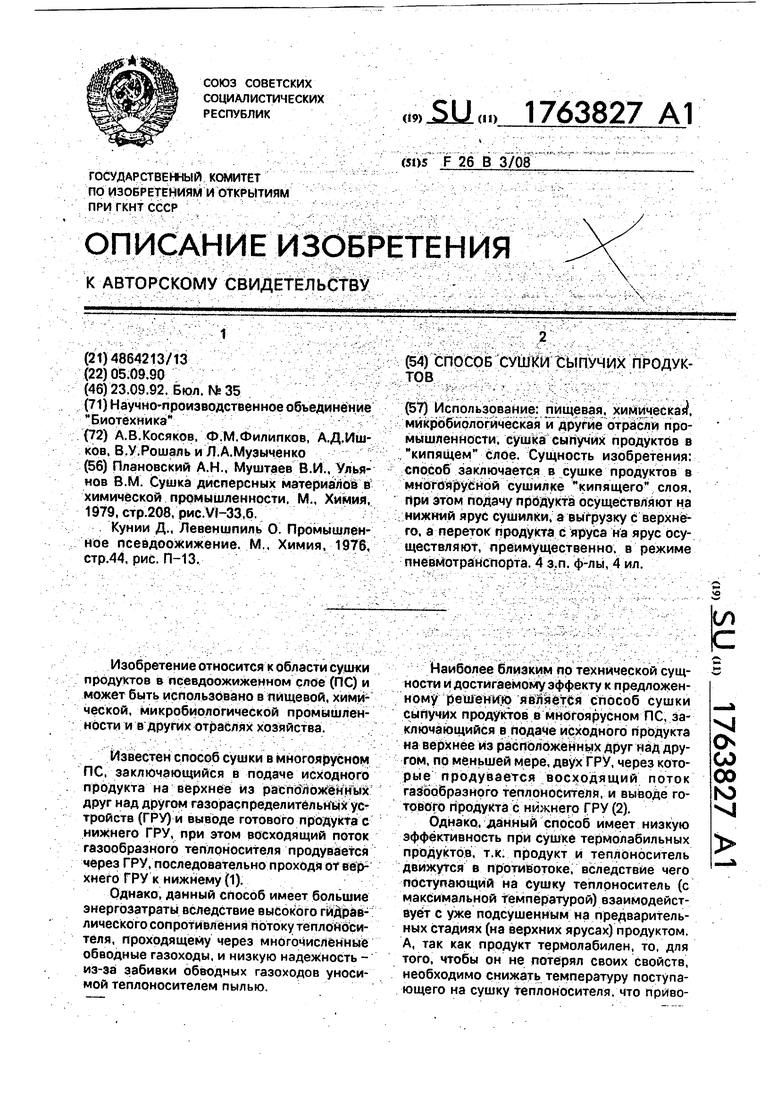

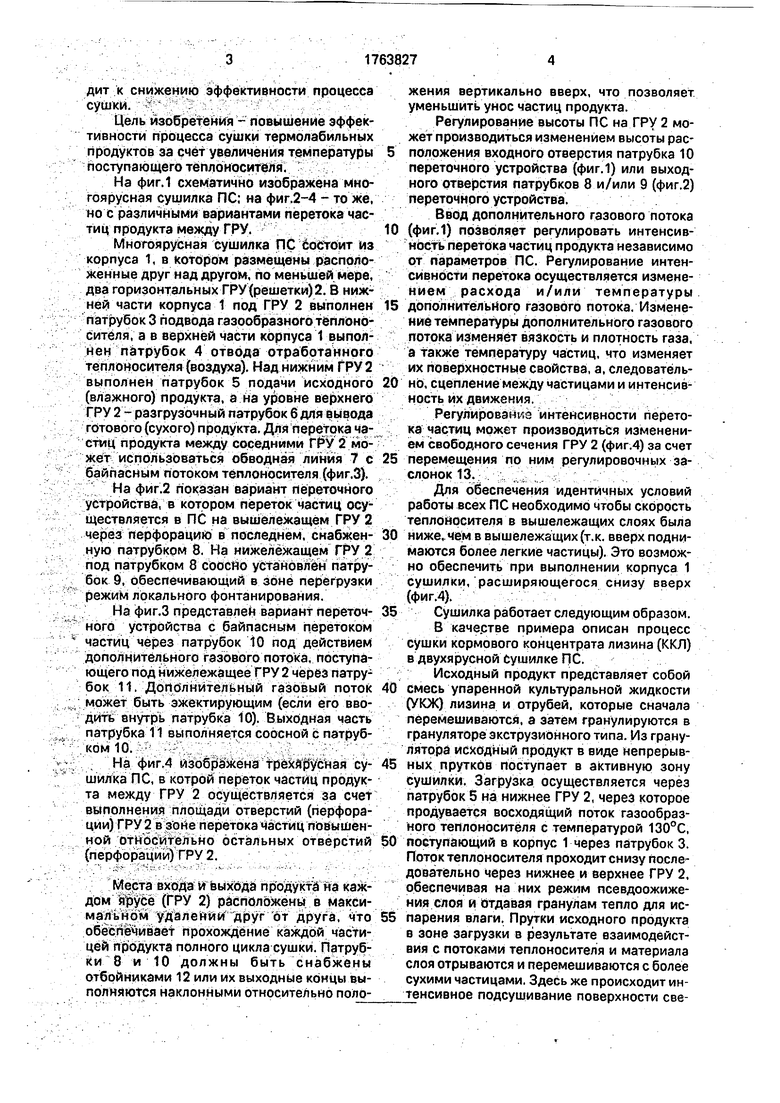

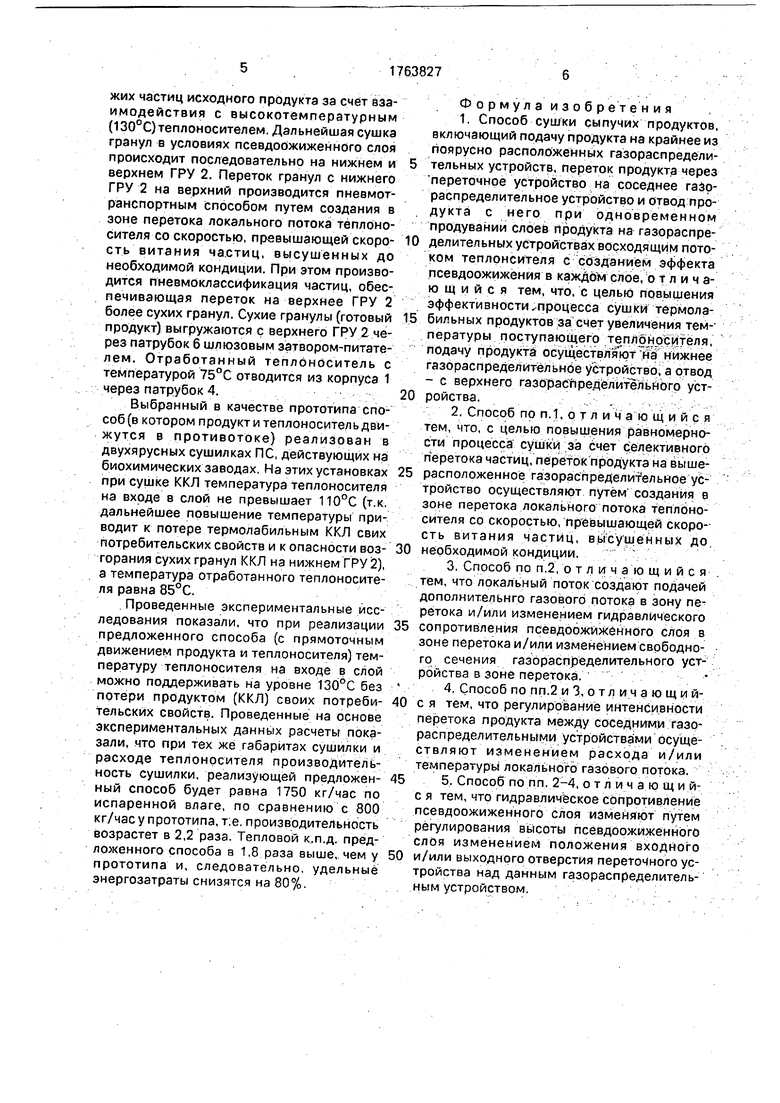

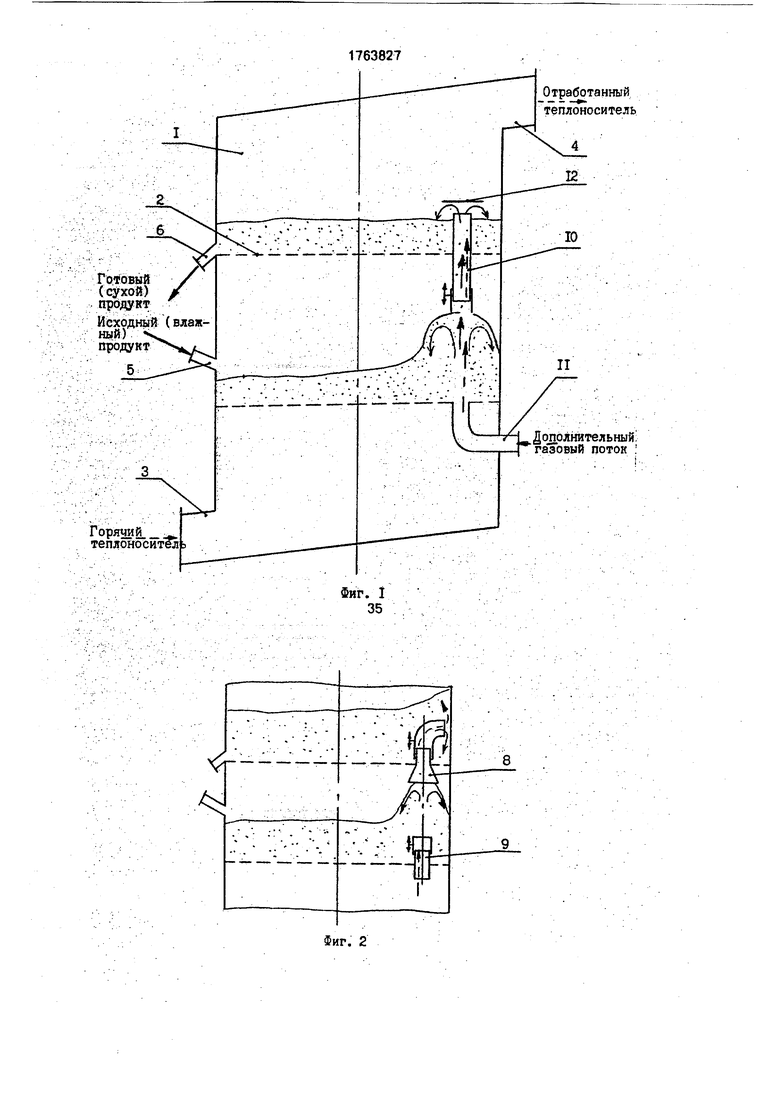

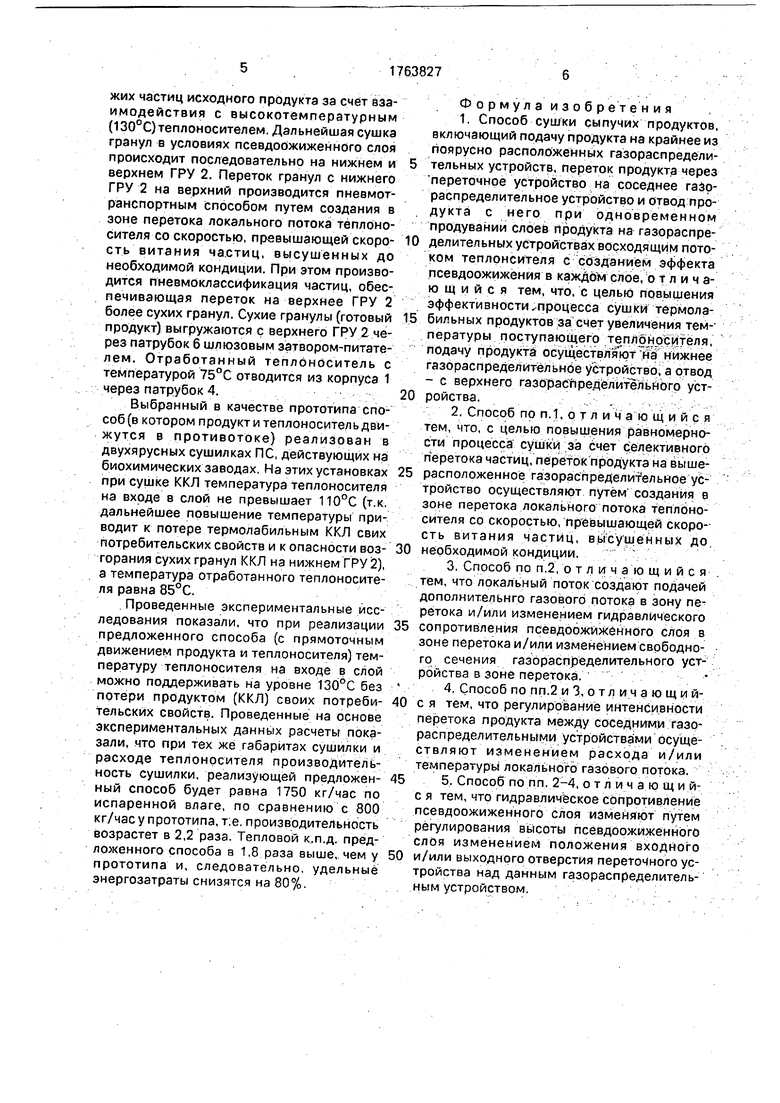

На фиг.1 схематично изображена многоярусная сушилка ПС: на фиг.2-4 - то же, но с различными вариантами перетока частиц продукта между ГРУ.

Многоярусная сушилка ПС состоит из корпуса 1, в котором размещены расположенные друг над другом, по меньшей мере, два горизонтальных ГРУ (решетки) 2. В нижней части корпуса 1 под ГРУ 2 выполнен патрубок 3 подвода газообразного теплоносителя, а в верхней части корпуса 1 выполнен патрубок 4 отвода отработанного теплоносителя (воздуха). Над нижним ГРУ 2 выполнен патрубок 5 подачи исходного (влажного) продукта, а на уровне верхнего ГРУ 2 - разгрузочный патрубок 6 для вывода готового (сухого) продукта. Для перетока частиц продукта между соседними ГРУ 2 может использоваться обводная линия 7 с байпасным потоком теплоносителя (фиг.З).

На фиг.2 показан вариант переточного устройства, в котором переток частиц осуществляется в ПС на вышележащем ГРУ 2 через перфорацию в последнем, снабженную патрубком 8. На нижележащем ГРУ 2 под патрубком 8 соосно установлен патрубок 9, обеспечивающий в зоне перегрузки режим локального фонтанирования.

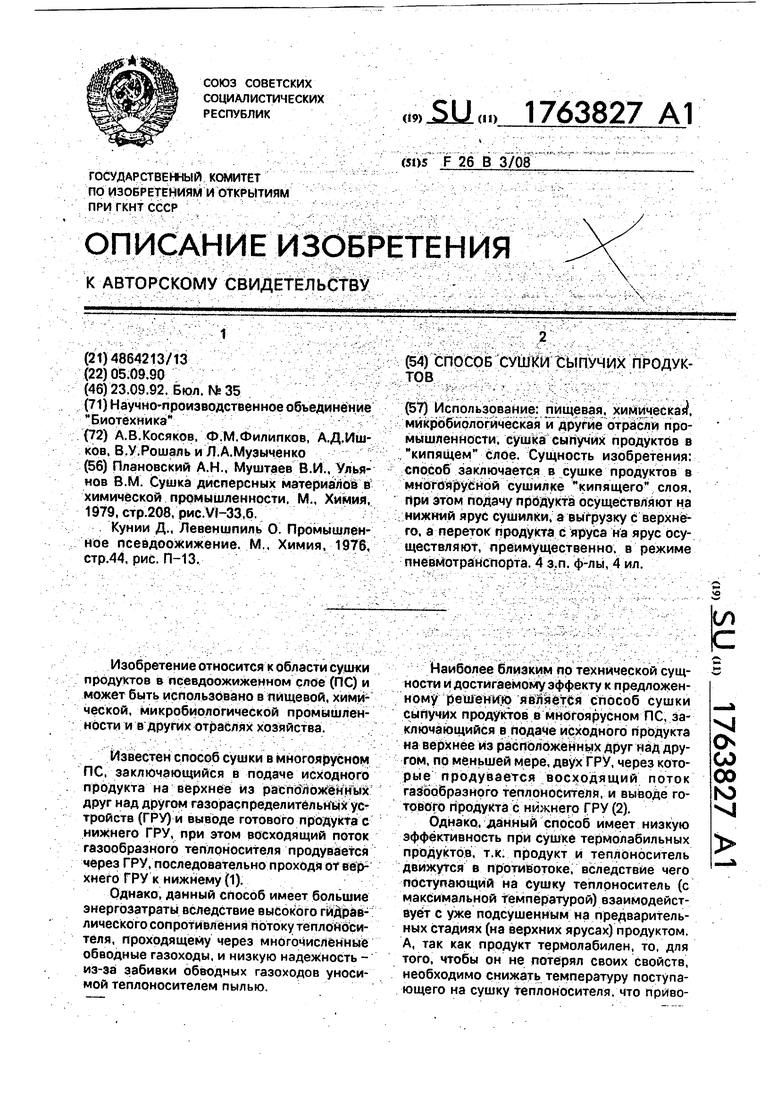

На фиг.З представлен вариант переточного устройства с байпасным перетоком частиц через патрубок 10 под действием дополнительного газового потока, поступающего под нижележащее ГРУ 2 через патрубок 11. Дополнительный газовый поток может быть эжектирующим (если его вводить внутрь патрубка 10). Выходная часть патрубка 11 выполняется соосной с патрубком 10.

На фиг.4 изображена трехйр усная сушилка ПС, в котрой переток частиц продукта между ГРУ 2 осуществляется за счет выполнения площади отверстий (перфорации) ГРУ 2 в зоне перетока частиц повышенной относительно остальных отверстий (перфорации) ГРУ 2.

Места входа и выхода продукта на каждом afjyce (ГРУ 2) расположены в максимальном удалении Тфуг от друга, что обеспечивает прохождение каждой частицей продукта полного цикла сушки. Патрубки 8 и 10 должны быть снабжены отбойниками 12 или их выходные концы выполняются наклонными относительно положения вертикально вверх, что позволяет уменьшить унос частиц продукта.

Регулирование высоты ПС на ГРУ 2 может производиться изменением высоты расположения входного отверстия патрубка 10 переточного устройства (фиг.1) или выходного отверстия патрубков 8 и/или 9 (фиг.2) переточного устройства.

Ввод дополнительного газового потока

(фиг.1) позволяет регулировать интенсивность перетока частиц продукта независимо от параметров ПС. Регулирование интенсивности перетока осуществляется изменением расхода и/или температуры

дополнительного газового потока. Изменение температуры дополнительного газового потока изменяет вязкость и плотность газа, а также температуру частиц, что изменяет их поверхностные свойства, а, с лед о вате л ьно, сцепление между частицами и интенсивность их движения.

Регулирование интенсивности перетока частиц может производиться изменением свободного сечения ГРУ 2 (фиг.4) за счет

перемещения по ним регулировочных заслонок 13.

Для обеспечения идентичных условий работы всех ПС необходимо чтобы скорость теплоносителя в вышележащих слоях была

ниже, чем в вышележащих (т.к. вверх поднимаются более легкие частицы). Это возможно обеспечить при выполнении корпуса 1 сушилки, расширяющегося снизу вверх (фиг.4).

Сушилка работает следующим образом. В качертве примера описан процесс сушки кормового концентрата лизина (ККЛ) в двухярусной Сушилке ПС.

Исходный продукт представляет собой

смесь упаренной культуральной жидкости (УКЖ) лизина и отрубей, которые сначала перемешиваются, а затем гранулируются в грануляторе экструзионного типа. Из грану- лятора исходный продукт в виде непрерывных прутков поступает в активную зону сушилки. Загрузка осуществляется через патрубок 5 на нижнее ГРУ 2, через которое продувается восходящий поток газообразного теплоносителя с температурой 130°С,

поступающий в корпус 1 через патрубок 3. Поток теплоносителя проходит снизу последовательно через нижнее и верхнее ГРУ 2, обеспечивая на них режим псевдоожижения слоя и отдавая гранулам тепло для испарения влаги. Прутки исходного продукта в зоне загрузки в результате взаимодействия с потоками теплоносителя и материала слоя отрываются и перемешиваются с более сухими частицами. Здесь же происходит интенсивное подсушивание поверхности свежих частиц исходного продукта за счет взаимодействия с высокотемпературным (130°С) теплоносителем. Дальнейшая сушка гранул в условиях псевдоожиженного слоя происходит последовательно на нижнем и верхнем ГРУ 2. Переток гранул с нижнего ГРУ 2 на верхний производится пневмот- ранспортным способом путем создания в зоне перетока локального потока теплоносителя со скоростью, превышающей скоро- сть витания частиц, высушенных до необходимой кондиции. При этом производится пневмоклассификация частиц, обеспечивающая переток на верхнее ГРУ 2 более сухих гранул. Сухие гранулы (готовый продукт) выгружаются с верхнего ГРУ 2 через патрубок 6 шлюзовым затвором-питателем. Отработанный теплоноситель с температурой 75°С отводится из корпуса 1 через патрубок 4.

Выбранный в качестве прототипа способ (в котором продукт и теплоноситель движутся в противотоке) реализован в двухярусных сушилках ПС, действующих на биохимических заводах. На этих установках при сушке ККЛ температура теплоносителя на входе в слой не превышает 110°С (т.к. дальнейшее повышение температуры приводит к потере термолабильным ККЛ свих потребительских свойств и к опасности воз- горания сухих гранул ККЛ на нижнем ГРУ 2), а температура отработанного теплоносителя равна 85°С.

Проведенные экспериментальные исследования показали, что при реализации предложенного способа (с прямоточным движением продукта и теплоносителя) температуру теплоносителя на входе в слой можно поддерживать на уровне 130°С без потери продуктом (ККЛ) своих потреби- тельских свойств. Проведенные на основе экспериментальных данных расчеты показали, что при тех же габаритах сушилки и расходе теплоносителя производительность сушилки, реализующей предложен- ный способ будет равна 1750 кг/час по испаренной влаге, по сравнению с 800 кг/час у прототипа, т.е. производительность возрастет в 2,2 раза. Тепловой к.п.д. предложенного способа в 1,8 раза выше, чем у прототипа и, следовательно, удельные энергозатраты снизятся на 80%.

Формула изобретения

Готовый (сухой) продукт

Исходный

ный)

продукт

Горячий

теплоносител

Фиг. I 35

«----.

Фиг. 2

Отработанный теплоноситель

Дополнительный гаТовый поток .

Фиг. 3

12

| Плановский А.Н., Муштаев В.И., Ульянов В.М | |||

| Сушка дисперсных материалов в химической промышленности | |||

| М., Химия, 1979, стр.208, pnc.VI-33,6 | |||

| Куний Д., Левеншпиль О | |||

| Промышленное псевдоожижение | |||

| М., Химия | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1992-09-23—Публикация

1990-09-05—Подача