Изобретение относится к сушке, продуктов в псевдоожиженном слое (ПС) и может быть использовано в пищевой, микробиологической, химической промышленности, сельском хозяйстве и в других отраслях народного хозяйства.

Цель изобретения - повышение качества готового продукта за счет обеспечения селективной выгрузки легких частиц продукта.

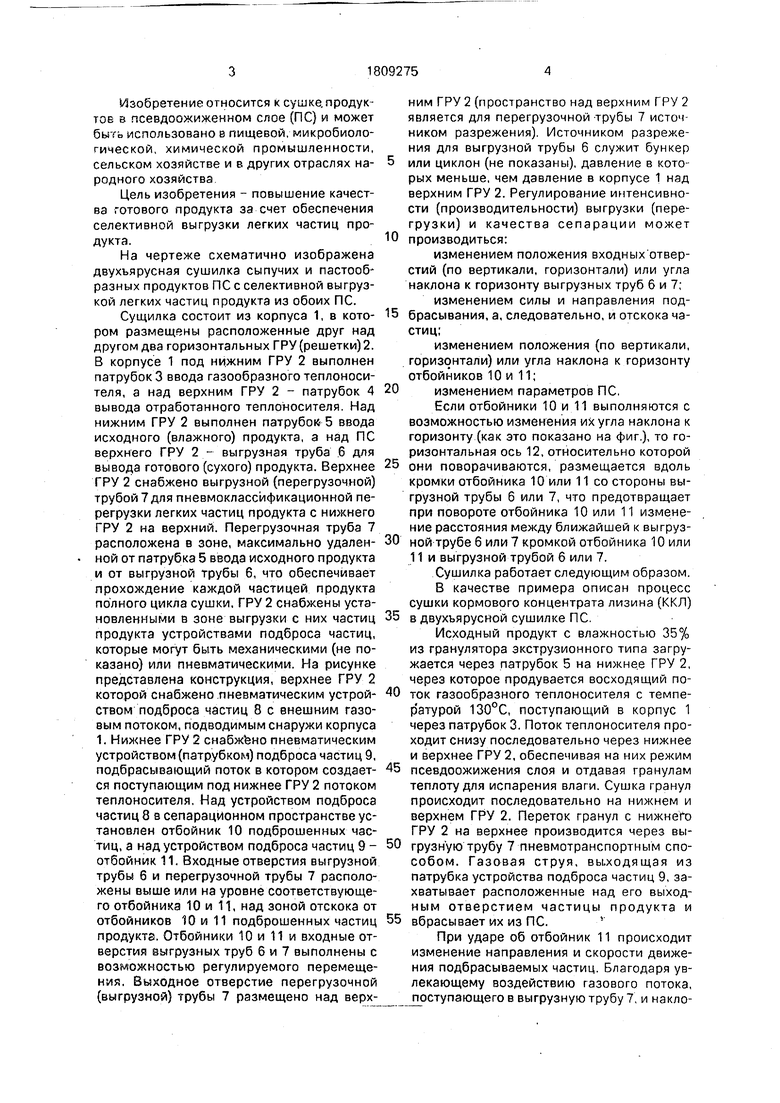

На чертеже схематично изображена двухъярусная сушилка сыпучих и пастообразных продуктов ПС с селективной выгрузкой легких частиц продукта из обоих ПС.

Сущилка состоит из корпуса 1, в котором размещены расположенные друг над другом два горизонтальных ГРУ (решетки) 2. В корпусе 1 под нижним ГРУ 2 выполнен патрубок 3 ввода газообразного теплоносителя, а над верхним ГРУ 2 - патрубок 4 вывода отработанного теплоносителя. Над нижним ГРУ 2 выполнен патрубок 5 ввода исходного (влажного) продукта, а над ПС верхнего ГРУ 2 - выгрузная труба .6 для вывода готового (сухого) продукта. Верхнее ТРУ 2 снабжено выгрузной (перегрузочной) трубой 7 для пневмоклассификационной перегрузки легких частиц продукта с нижнего ГРУ 2 на верхний. Перегрузочная труба 7 расположена в зоне, максимально удаленной от патрубка 5 ввода исходного продукта и от выгрузной трубы 6, что обеспечивает прохождение каждой частицей продукта полного цикла сушки, ГРУ 2 снабжены установленными в зоне выгрузки с них частиц продукта устройствами подброса частиц, которые могут быть механическими (не показано) или пневматическими. На рисунке представлена конструкция, верхнее ГРУ 2 которой снабжено .пневматическим устройством подброса частиц 8 с внешним газовым потоком, подводимым снаружи корпуса 1. Нижнее ГРУ 2 снабжено пневматическим устройством (патрубком) подброса частиц 9, подбрасывающий поток в котором создается поступающим под нижнее ГРУ 2 потоком теплоносителя. Над устройством подброса частиц 8 в сепарацйонном пространстве установлен отбойник 10 подброшенных частиц, а над устройством подброса частиц 9 - отбойник 11, Входные отверстия выгрузной трубы б и перегрузочной трубы 7 расположены выше или на уровне соответствующего отбойника 10 и 11, над зоной отскока от отбойников 10 и 11 подброшенных частиц продукта. Отбойники 10 и 11 и входные отверстия выгрузных труб 6 и 7 выполнены с возможностью регулируемого перемещения, Выходное отверстие перегрузочной (выгрузной) трубы 7 размещено над верхним ГРУ 2 (пространство над верхним ГРУ 2 является для перегрузочной-трубы 7 источником разрежения). Источником разрежения для выгрузной трубы 6 служит бункер или циклон (не показаны), давление в которых меньше, чем давление в корпусе 1 над верхним ГРУ 2. Регулирование интенсивности (производительности) выгрузки (перегрузки) и качества сепарации может производиться:

изменением положения входных отвер- стий (по вертикали, горизонтали) или угла наклона к горизонту выгрузных труб б и 7;

изменением силы и направления под- брасывания, а, следовательно, и отскока частиц;

изменением положения (по вертикали, горизонтали) или угла наклона к горизонту отбойников 10 и 11; изменением параметров ПС,

Если отбойники 10 и 11 выполняются с возможностью изменения их угла наклона к горизонту (как это показано на фиг.), то горизонтальная ось 12, относительно которой

они поворачиваются, размещается вдоль

кромки отбойника 10 или 11 со стороны выгрузной трубы 6 или 7, что предотвращает при повороте отбойника 10 или 11 изменение расстояния между ближайшей к выгрузной трубе 6 или 7 кромкой отбойника 10 или 11 и выгрузной трубой 6 или 7.

Сушилка работает следующим образом.

В качестве примера описан процесс

сушки кормового концентрата лизина (ККЛ)

в двухъярусной сушилке ПС.

Исходный продукт с влажностью 35% из гранулятора экструзионного типа загружается через патрубок 5 на нижнее ГРУ 2, через которое продувается восходящий поток газообразного теплоносителя с темпе- р атурой 130°С, поступающий в корпус 1 через патрубок 3. Поток теплоносителя проходит снизу последовательно через нижнее и верхнее ГРУ 2, обеспечивая на них режим

псевдоожижения слоя и отдавая гранулам теплоту для испарения влаги. Сушка гранул происходит последовательно на нижнем и верхнем ГРУ 2. Переток гранул с нижнего ГРУ 2 на верхнее производится через выгрузную трубу 7 пневмотранспортным способом. Газовая струя, выводящая из патрубка устройства подброса частиц 9, захватывает расположенные над его выходным отверстием частицы продукта и

вбрасывает их из ПС.

При ударе об отбойник 11 происходит изменение направления и скорости движения подбрасываемых частиц. Благодаря увлекающему воздействию газового потока,

ступающего в выгрузную трубу 7, и наклону отбойника 11 к горизонтали, остановленные отбойником 11 частицы перемещаются к входному отверстию выгрузной трубы 7. При этом происходит пневмокласификаци- онное разделение частиц по аэродинамическому размеру: более тяжелые частицы опускаются в ПС по нисходящей траектории, а более легкие (сухие) транспортируются восходящим потоком теплоносителя за пределы отбойника 11 выше его уровня, создавая зону повышенной концентрации легких частиц рядом с отбойником 11.

Входное отверстие выгрузной трубы 7 размещено рядом с отбойником, в зоне повышенной концентрации легких частиц продукта, а интенсивное перемещение через выгрузную трубу 7 теплоносителя, захватывающего и транспортирующего отскочившие от отбойника 11 частицы на верхнее ГРУ 2, обеспечивается за счет перепада давления между ярусами (ГРУ 2). Селективный (пневмоклассификационный) переток легких частиц продукта влажностью 14% между соседними ГРУ 2 производится за счет того, что легкие (более сухие) частицы продукта имеют меньшую скорость витания и инерцию, что позволяет им изменить направление своего движения в зоне отскока от отбойника 11 под действием поступающего в выгрузную (переточную) трубу 7 потоком теплоносителя. Более влажное (а, следовательно, и более тяжелые) отскочившие от отбойника 11 частицы продукта не успевают под действием поступающего в выгрузную трубу 7 потока теплоносителя в достаточной степени изменить направление своего перемещения и возвращаются в ПС. Захваченные поступающим в выгрузную трубу 7 потоком теплоносителя легкие частицы продукта перемещаются в этом восходящем потоке, в котором может происходить дальнейшая классификация (разделение) частиц.

Использование селективной выгрузки обеспечивает поступление на верхнее ГРУ 2 более легких (а, следовательно, и более сухих) гранул. Сухие гранулы с влажностью 5% и температурой 75°С выгружаются с верхнего ГРУ 2 через выгрузную трубу 6 аналогично вышеописанной выгрузке с нижнего ГРУ 2. Отработанный теплоноситель с температурой 75°С отводится из корпуса 1 через патрубок 4.

Выбранное заявителем в качестве прототипа решение (в котором продукт и тепло- носитель движутся в противотоке) реализовано в двухъярусных сушилках ПС, действующих на Ливанском опытном БХЗ (биохимическом заводе) и на Трипольском БХЗ. На этих установках при сушке ККЛ (с

35% влажности до 8%) температура теплоносителя на входе в слой не превышает 110°С, (так как дальнейшее повышение температуры приводит-к потере термолэбильным ККЛ своих потребительских свойств и к опасности возгорания сухих гранул ККЛ на нижнем ГРУ 2), а температура отработанного теплоносителя равна 35°С. При этом влажность перетекаемого между ГРУ 2 про0 дукта равна 21%, а температура выгружаемых из сушилки гранул ККЛ равна 98°С.

Проведенные экспериментальные исследования показали, что при реализации предложенного решения (с прямоточным

5 движением продукта и теплоносителя) температуру теплоносителя на входе в слой можно поддерживать на уровне 130°С без потери продуктом (ККЛ) своих потребительских свойств. Это обусловлено тем, что в

0 предложенном решении поступающий на сушку теплоноритель (с максимальной температурой) взаимодействует с поступающим на сушку исходным продуктом (имеющим максимальную влажность), что

5 предотвращает-$ фегрев частиц продукта за счет интенсивного испарения поверхностной.влаги с частиц. При тех же габаритах сушилки и расходе теплоносителя производительность сушилки, реализующей пред0 ложенное решение, будет равна 1750 кг/ч по испаренной влаге, по сравнению с 800 кг/ч у прототипа, т.е. производительность возрастает в 2,2 раза. Тепловой КПД предложенного решения в 1,8 раза выше, чем у

5 прототипа, и, следовательно, удельные энергозатраты снизятся на 80%. Переток между ГРУ частиц продукта с меньшей влажностью (14% против 21% у прототипа) исключает залипание частиц в переточном

0 устройстве, и, следовательно, повышает надежность. Более низкая температура выгружаемых из сушилки гранул (75°С против 98°С у прототипа) снижает энергопотери, предотвращает потерю качества термолабильного продукта и опасность его возгорэ5 ния.

Таким образом, совокупность существенных признаков предложенной сушилки сыпучих и пастообразных продуктов ПС обеспечивает по сравнению с прототипом

0 преимущественню выгрузку (и перегрузку между ГРУ) более легких (а, следовательно, и более сухих) частиц продукта, уменьшает байпасирование влажных (тяжелых) частиц продукта и задержку в аппарате легких час5 тиц, что позволяет повысить качество готового продукта.

Формула изобретения 1. Сушилка псевдоожиженногослоя для сыпучих и пастообразных продуктов, содержащая корпус с сепарационным пространством и газораспределительным устройством, на котором размещен продукт, снабженный патрубком для ввода газообразного теплоносителя, патрубком для вво- да газообразного теплоносителя, патрубком отработавшего теплоносителя, патрубком для ввода высушиваемого продукта и выгрузной трубой с входным и выходным отверстием, отличающаяся тем, что, с целью повышения качества готового продукта путем повышения селективной выгрузки легких частиц продукта, она снабжена устройством подброса частиц, отбойником подброшенных частиц, установ- ленным в сепарационном пространстве над устройством подброса и источником разряжения, при этом входное отверстие выгруз- ной трубы расположено не ниже уровня отбойника, а выходное отверстие соедине- но с источником разрежения.

2. Сушилка по п. 1,отличающая с я тем, что, с целью повышения качества сепарации готового продукта и регулирования производительности выгрузки, входное отверстие выгрузной трубы выполнено с возможностью регулируемого перемещения.

3. Сушилка по пп. 1 и 2, о т л и ч а ю щ а- я с я тем, что, с целью повышения качества сепарации готового продукта и регулирования производительности выгрузки, отбойник выполнен с возможностью регулируемого перемещения,

4. Сушилка по пп. 1-3, о т л и ч а ю щ а- я с я тем, что она снабжена по крайней мере одним дополнительным газораспределительным устройством, размещенным над основным, причем выходное отверстие выгрузной трубы основного газораспределительного устройства размещено над дополнительным газораспределительным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки сыпучих и пастообразных продуктов | 1990 |

|

SU1803684A1 |

| Способ сушки сыпучих продуктов | 1990 |

|

SU1763827A1 |

| Аппарат псевдоожиженного слоя | 1990 |

|

SU1809276A1 |

| Способ сушки термолабильных сыпучих материалов в многоярусных сушилках псевдоожиженного слоя | 1990 |

|

SU1805269A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Установка для получения гранулированного продукта,преимущественно кормового концентрата лизина | 1985 |

|

SU1313496A1 |

| Сушилка термолабильных биологических продуктов | 1983 |

|

SU1124171A1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2017 |

|

RU2646660C1 |

Использование: сушка продуктов в псевдоожиженном слое в пищевой, химической и в других отраслях промышленности. Сущность изобретения: исходный продукт загружается через патрубок 5 на нижнее газораспределительное устройство 2, через которое продувается поток газообразного теплоносителя. Переток гранул газораспределительного устройства 2 на верхнее производится через выгрузную трубу 7 пневмотранспортным способом. Газовая струя, выходящая из патрубка устройства подброса частиц 9, захватывает частицы продукта и выбрасывает их из псевдоожи- женного слоя. При ударе об отбойник 11 происходит изменение направления и скорости движения подбрасываемых частиц. При этом происходит пневмоклассификаци- онное разделение частиц по аэродинамическому размеру: более тяжелые частицы опускаются в псевдоожиженный слой по нисходящей траектории, а более легкие (сухие) транспортируются восходящим потоком теплоносителя за пределы отбойника 11 выше его уровня, создавая зону повышенной концентрации легких частиц. В этой зоне расположено входное отверстие выгрузной трубы 7. 3 з.п. ф-лы, 1 ил.

| Романков П,Г, Рашковская Н.Б | |||

| Сушка во взвешенном состоянии | |||

| Л., Химия, 1979, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Кунш Д., Левеншпиль О | |||

| Промышленное псевдоожижение | |||

| М., Химия, 1976, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1993-04-15—Публикация

1990-11-21—Подача