Изобретение относится к сушке термолабильных сыпучих материалов и может быть использовано в сельском хозяйстве и пищевой промышленности для сушки зерна, овощей, фруктов и других термолабильных продуктов.

Цель изобретения - снижение удельных энергозатрат за счет рационального взаимодействия потоков материала и теплоносителя.

Поставленная цель достигается тем, что в способе сушки термолабильных сыпучих материалов в многоярусном ПС, включающем загрузку влажного материала в верхний ПС, сушку материала восходящим потоком газообразного теплоносителя в, по меньшей мере, трех ПС и выгрузку сухого материала, согласно изобретения, с верхнего ПС материал подают на нижний ПС, откуда затем его перемещают в пневмотраад.- портном потоке частью теплоносителя,на вышележащий промежуточный ПС, а выгрузку сухого материала осуществляют с промежуточного ПС, расположенного непосредственно под верхним ПС. Для интенсификации процесса сушки создается пневмотранспортный рециркуляционный поток частью теплоносителя материала с нижнего ПС на верхний ПС в зону загрузки влажного материала.

Поставленная цель достигается также тем, что в устройстве для осуществления способа сушки термолабильных сыпучих материалов в многоярусном ПС, содержащем вертикальный корпус, разделенный, по меньшей мере, тремя ГРУ, разгрузочный

го с

ю

атрубок, по меньшей мере, две переточные рубы, установленный в корпусе под нижим ГРУ патрубок ввода газообразного тепоносителя и установленные в корпусе над верхним ГРУ патрубки вывода отработанного теплоносителя и ввода влажного материла, согласно изобретению, входное тверстие одной переточной трубы распоожено не ниже уровня верхнего ГРУ, а выходное отверстие - над нижним ГРУ, входное отверстие второй переточной трубы расположено над нижним ГРУ, а выходное отверстие - над вышележащим промежуточным ГРУ, при этом разгрузочный патрубок размещен не ниже уровня промежуточного ГРУ, расположенного под верхним ГРУ, Для интенсификации процесса сушки в него может быть введена рециркуляционная труба, входное отверстие которой расположено над нижним ГРУ, а выходное отверстие - над верхним ГРУ. Предложенное техническое решение позволяет снизить удельные энергозатраты за счет рациональной последовательности взаимодействия потоков материала и теплоносителя. Подача влажного материала на верхнее ГРУ (в верхний ПС) обеспечивает предварительный нагрев (прогрев) влажного материала влажным теплоносителем (прошедшим до этого все другие яруса ПС), что интенсифицирует процесс сушки и снижает удельные энергозатраты за счет увеличения скорости подвода влаги изнутри материала к его поверхности. Предварительный нагрев влажного материала влажным теплоносителем также предотвращает образование на поверхности частиц материала корки (оболочки), резко снижающей испарение из частиц материала внутренней влаги. Образование на поверхности частиц материала корки приводит к резкому увеличению времени сушки и росту энергозатрат на, поддержание слоя в псевдоожиженном состоянии. Подача материала с верхнего ГРУ на нижнее ГРУ и последующее перемещение материала на вышележащие ГРУ позволяет сушить материал в прямотоке с теплоносителем, что дает возможность использовать высокотемпературный теплоноситель с температурой, близкой к предельно допустимой, обеспечивающей высокую скорость сушки и высокий тепловой КПД (что также снижает удельные энергозатраты).

Использование пневмотранспортной рециркуляции части материала с нижнего ГРУ на верхнее ГРУ в зону загрузки влажного материала интенсифицирует процесс сушки, т.к. при этом, кроме конвективного (потоком теплоносителя) нагрева материала, расположенного на верхнем ГРУ, обеспечивается также кондуктивный (контактный) подвод теплоты к влажному материалу от материала, поступившего из нижнего ПС. Кроме того, при этом обеспечивается перераспределение влаги между частицами материала, т.к. нагретый материал, поступивший с нижнего ГРУ, адсорбирует на себя часть влаги свежего (влажного) материала, что увеличивает поверхность испа0 рения.

Использование пневмотранспорта для

перетока частиц с нижележащего ГРУ на

. вышележащие обеспечивает селективный

переток (пневмо сепарацию) частиц матери5 ала, т.е. при этом переносятся только те частицы, которые уже потеряли достаточное количество влаги. А влажные частицы (как более тяжелые) остаются на данном ГРУ с более высокой температурой слоя до тех

0 пор, пока не подсохнут до той степени влажности, при которой они могут быть перене: сены на следующую, вышележащую ступень (ГРУ). Пневмосепарация частиц материала повышает качество готового материала (т.к.

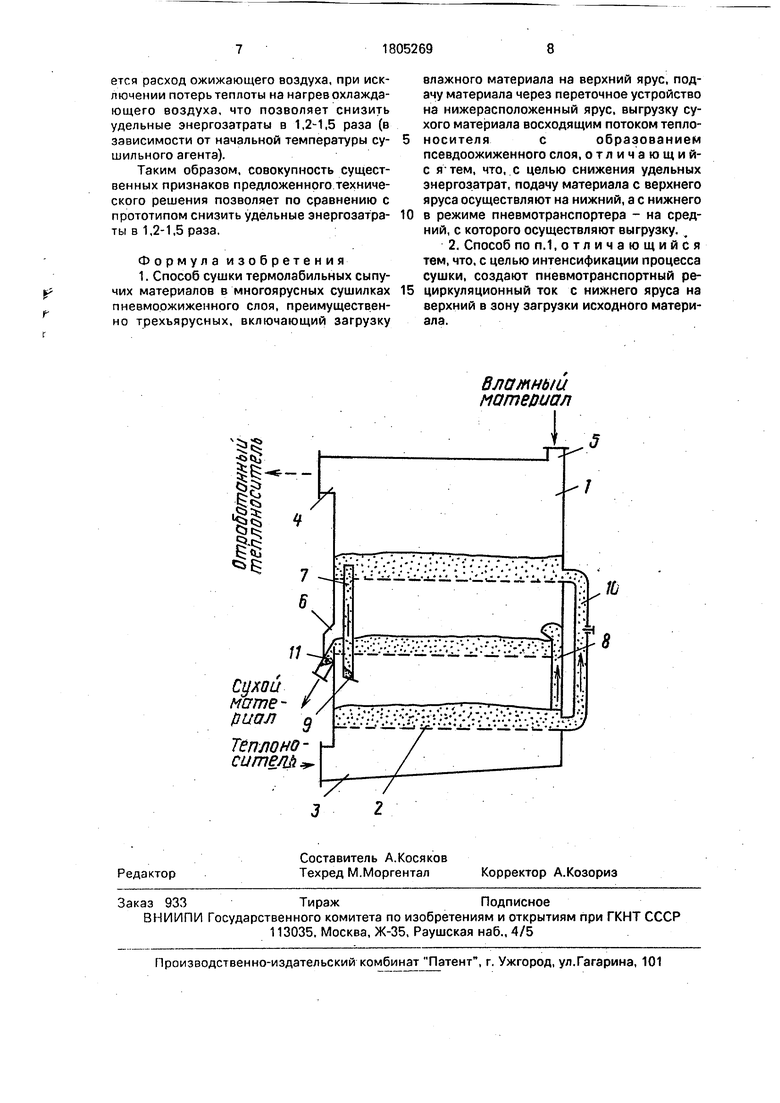

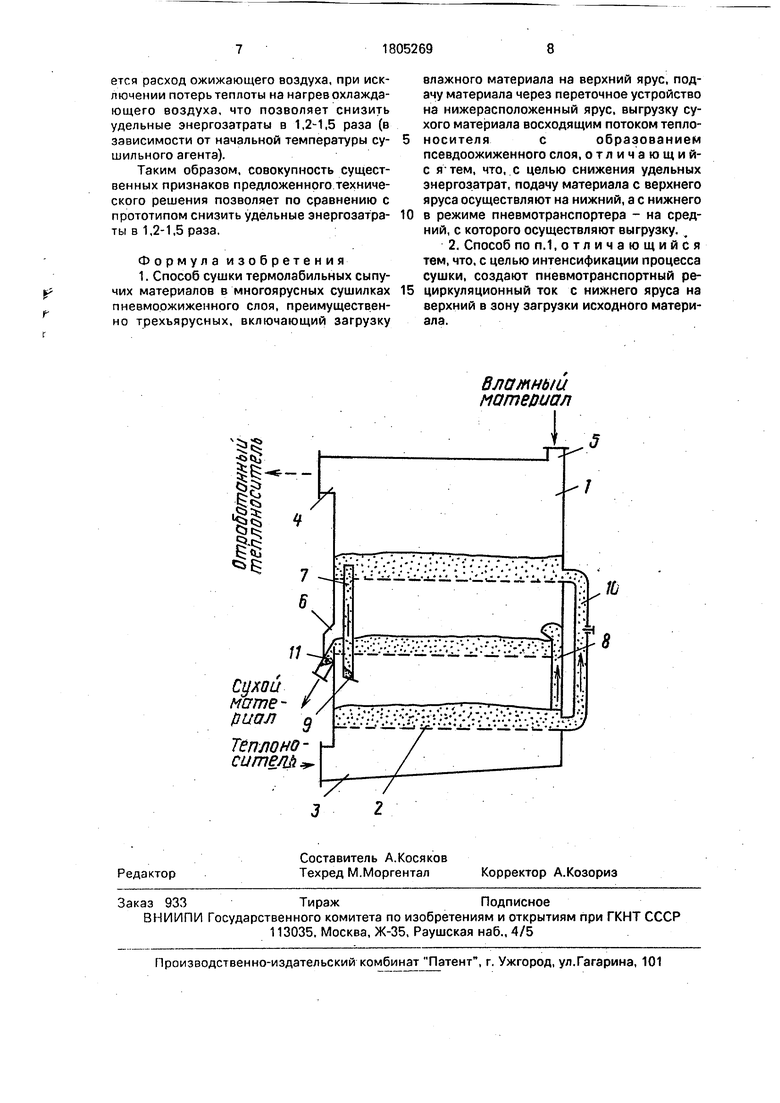

5 исключает его перегре&и пережог) и снижает удельные энергозатраты за счет снижения аэродинамического сопротивления ПС. На чертеже показан пример устройства для осуществления предлагаемого способа

0 сушки термолабильных сыпучих материалов в трехъярусном ПС.

Устройство содержит вертикальный

корпус 1, разделенный тремя горизонталь, ными ГРУ - решетками 2. В корпусе-1 под

5 нижним ГРУ 2 установлен патрубок 3 ввода газообразного теплоносителя, а над верхним ГРУ 2 - патрубок 4 вывода отработанного теплоносителя и патрубок 5 ввода влажного материала. Разгрузочный патру0 бок 6 размещен не ниже уровня среднего (промежуточного) ГРУ 2. Входное отверстие первой переточной трубы 7, предназначенной для перегрузки материала с верхнего ГРУ 2 на нижнее ГРУ 2, расположено не

5 ниже уровня верхнего ГРУ 2, а выходное отверстие - над нижним ГРУ 2. Входное отверстие второй переточной трубы 8, служащей для перегрузки материала с нижнего ГРУ 2 на промежуточное ГРУ 2, расположе0 но над нижним ГРУ 2, а выходное отверстие - над промежуточным ГРУ 2. Первая переточная труба 7 снабжена затвором-питателем 9. Входное отверстие рециркуляционной трубы 10 расположено

5 над нижним ГРУ 2, а выходное отверстие - над верхним ГРУ 2. Входные отверстия второй переточной трубы 8 и рециркуляционной трубы 10 расположены в зоне, максимально удаленной от зоны расположения выходного отверстия первой переточной трубы 7. Выходное отверстие второй переточной трубы 8 размещено в зоне, максимально удаленной от зоны размещения разгрузочного патрубка 6. Патрубок 5 ввода влажного материала и выходное отверстие рециркуляционной трубы 10 расположены в зоне, максимально удаленной от зоны расположения входного отверстия первой переточной трубы 7. Разгрузочный патрубок 6 снабжен затвором-питателем 11 для выгрузки сухого материала.

Сушилка работает следующим образом, В качестве примера описан процесс сушки фуражного зерна.

Газообразный теплоноситель с температурой 140°С.поступает через патрубок 3 под нижнее ГРУ 2. Восходящий поток теплоносителя проходит последовательно снизу вверх через все три яруса (ГРУ 2), обеспечивая на них режим псевдоожижения слоя к отдавая зерну теплоту для испарения влаги. Температура теплоносителя, отработавшего в нижнем ПС и поступающего в промежуточный ПС (т.е. на промежуточное ГРУ 2), равна 85°С, а поступающего в верхний ПС, - 65°С. Температура отработанного теплоносителя, отводимого из сушилки через патрубок 4, равна 50°С. Влажное зерно с температурой 10°С и влажностью 20% через патрубок 5 загружается на верхнее ГРУ 2 в ПС со средней температурой 40°С, где происходит испарение части свободной влаги с поверхности зерна и мягкий прогрев зерна. Прогрев зерна увлаж- .ненным теплоносителем предотвращает образование на поверхности зерна твердой, влагонепроницаемой корки (оболочки) и обеспечивает (интенсифицирует) подвод внутренней влаги к. поверхности зерна. В верхнем ПС происходит также отдув из зерна легких примесей. Прогретое и очищенное от легких примесей зерно с влажностью 19% через первую переточную трубу 7 при помощи затвора-питателя 9 подается на нижнее ГРУ 2 в ПС с температурой 60°С, где происходит сушка зерна высокотемпературным теплоносителем с температурой 140°С на входе в ПС и 85°С на выходе из ПС. Невысокая температура зерна (60°С) в нижнем ПС объясняется его охлаждением за счёт интенсивного испарения поверхностной влаги. Из нижнего ПС зерно с температурой 60°С и влажностью 15,5% через вторую переточную трубу 8 пневмотранс- портным потоком, .создаваемым частью теплоносителя, перегружается в промежуточный ПС с температурой 60°С, где происходит досушка зерна среднетем- пературным теплоносителем с температурой 85°С на входе в ПС и 65°С на выходе из

этого ПС. Пневмотранспортная перегрузка зерна из нижнего ПС в промежуточный ПС позволяет за счет изменения скорости теплоносителя в переточной трубе 8 создать 5 пневмосепарацию (классификацию) зерна, что обеспечивает перегрузку преимущественно легких (т.е. высушенных до заданной влажности зерен), а более влажные (и, следовательно, более тяжелые зерна) остаются

10 в нижнем ПС (где температура теплоносителя выше, чем в промежуточном ПС) до тех пор, пока не будут высушены до заданной влажности, Сухое зерно с температурой 60°С и влажностью 14% разгружается из

5 ПС, расположенного на промежуточном ГРУ 2, через разгрузочный патрубок б при помощи затвора-питателя 11.

Для того, чтобы интенсифицировать процесс сушки при переработке высоко0 влажного зерна (с влажностью более 20%) и обеспечить его сушку до необходимой влажности (14%), за одну загрузку используют рециркуляцию части зерна. С этой целью открывают рециркуляционную трубу 10 и

5 часть зерна из ПС, расположенного на нижнем ГРУ 2,пневмотранспортным потоком, создаваемым частью теплоносителя, подается в верхний ПС. Таким образом, кроме конвективногр (потоком теплоносителя) на0 грева зерна, расположенного на верхнем ГРУ 2, обеспечивается также кондуктивный (контактный) подвода теплоты к влажному зерну от зерна, поступившего из нижнего ПС. Кроме того, при этом обеспечивается

5 перераспределение влаги между зернами, т.к. нагретое зерно, поступившее из нижнего ПС, адсорбирует на себя часть влаги свежего (влажного) зерна.

Регулирование расхода зерна, транс0 портируемого через вторую переточную трубу 8 и рециркуляционную трубу 10, обеспечивается изменением их проходного сечения или высоты расположения их входных отверстий над нижним ГРУ 2.

5 Промежуточное ГРУ 2 может быть одно (как в рассмотренном случае) или их может быть больше (в настоящее время испытаны сушилки с 2-4 промежуточными ГРУ 2), что позволяет полнее использовать теплоту

0 теплоносителя и, следовательно, повысить тепловой КПД и снизить удельные энергозатраты.

Проведенные исследования показали возможность использования в предложен5 ном техническом решении высокотемпературный теплоноситель (например, для фуражного зерна - до 180°С) при сохранений потребительских свойств материала.

По сравнению с прототипом в предложенном решении более чем в 2 раза снижа

ется расход сжижающего воздуха, при исключении потерь теплоты на нагрев охлаждающего воздуха, что позволяет снизить удельные энергозатраты в 1,2-1,5 раза (в зависимости от начальной температуры сушильного агента).

Таким образом, совокупность существенных признаков предложенного технического решения позволяет по сравнению с прототипом снизить удельные энергозатраты в 1,2-1,5 раза,

Формула изобретения 1. Способ сушки термолабильных сыпучих материалов в многоярусных сушилках пневморжиженного слоя, преимущественно трехъярусных, включающий загрузку

влажного материала на верхний ярус, подачу материала через переточное устройство на нижерасположенный ярус, выгрузку сухого материала восходящим потоком теплоносителяс образованием псевдоожиженного слоя, отличающий- с я-тем, что, с целью снижения удельных энергозатрат, подачу материала с верхнего яруса осуществляют на нижний, а с нижнего в режиме пневмотранспортера - на средний, с которого осуществляют выгрузку. f

2, Способ по п.1, отличающийся тем, что, с целью интенсификации процесса сушки, создают пневмотранспортный рециркуляционный ток с нижнего яруса на верхний в зону загрузки исходного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки сыпучих и пастообразных продуктов | 1990 |

|

SU1803684A1 |

| Способ сушки сыпучих продуктов | 1990 |

|

SU1763827A1 |

| Сушилка псевдоожиженного слоя для сыпучих и пастообразных продуктов | 1990 |

|

SU1809275A1 |

| Аппарат псевдоожиженного слоя | 1990 |

|

SU1809276A1 |

| Способ термообработки зерна | 1977 |

|

SU691654A1 |

| Центробежная сушилка | 1987 |

|

SU1444601A1 |

| СПОСОБ ОБРАБОТКИ ЗЕРНА В ОРГАНИЗОВАННОМ ВОЗДУШНОМ ПОТОКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386478C2 |

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| СПОСОБ ВЫГРУЗКИ ЗЕРНА ПОВЫШЕННОЙ ВЛАЖНОСТИ ИЗ КАРУСЕЛЬНОЙ СУШИЛКИ (ВАРИАНТЫ) | 2021 |

|

RU2818408C2 |

| Способ сушки сыпучих пищевых продуктов и установка для осуществления этого способа | 1980 |

|

SU981785A1 |

Использование: сельское хозяйство, пищевая промышленность, в частности сушка термолабильных материалов в псевдоожи- женном слое. Сущность изобретения: способ сушки термолабильных материалов в многоярусных сушилках псевдоожиженного слоя включает загрузку влажного материала на верхний ярус, подачу материала через переточное устройство на нижерасположенный ярус, выгрузку сухого материала при одновременной сушке материала восходящим потоком теплоносителя с образованием псевдоожиженного слоя, при этом подачу материала с верхнего яруса осуществляют на нижний, а с нижнего, в режиме пневмотранспорта, на средний, с которого осуществляют выгрузку. 1 з.п. ф-лы, 1 ил.

Влажный материал

| Куний Д., ЛевентПиль О | |||

| Промышленное псевдоожижение | |||

| М.: Химия, 1976, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1993-03-30—Публикация

1990-11-28—Подача