лена литейная форма 9, подогреваемая нагревателем 10. Металлопровод от тигля до формы образован системой воронок: приемной 11, промежуточной 12 и заливочной 13. Затвор снабжен вакуумным 14 и вакуум- но-компрессионным 15 кольцевыми уплотнениями, а также пластинчатым тепловым экраном 16. Вакуумно-компрессионные уплотнения имеют каналы водяного охлаждения 17. Вакуумно-компрессионный затвор 6 снабжен пневмоприводом 18. Подача литейной формы 9 в разливочную камеру 8 осуществляется при помощи механизма 19, приводимого в движение электроприводом

20.Литейная форма установлена на днище

21.Замыкание разливочной камеры производится байонетным затвором 22. 1 з.п. ф- лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2562188C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2004 |

|

RU2267380C1 |

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| СТАНЦИЯ И СПОСОБ ПЕРЕМЕЩЕНИЯ РАСПЛАВА МЕТАЛЛА ИЗ ПЛАВИЛЬНОЙ ПЕЧИ В ТРАНСПОРТИРОВОЧНЫЙ ТИГЕЛЬ, А ТАКЖЕ УСТАНОВКА И СИСТЕМА С ТАКОЙ СТАНЦИЕЙ | 2015 |

|

RU2678621C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ | 2005 |

|

RU2300443C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК ИЗ ВЫСОКОАКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319578C1 |

| АППАРАТ ДЛЯ ПЛАВКИ И ЦЕНТРОБЕЖНО-ВАКУУМНОГО ЛИТЬЯ | 2005 |

|

RU2304035C2 |

Изобретение может быть использовано в металлургии, в частности при плавке и заливке металлов под избыточным давлением. Сущность: установка состоит из плавильной камеры 1, в которой смонтированы тигель 2 с устройством донного слива 3. Камера снабжена электронно-лучевым нагревателем 4 и механизмом загрузки шихты 5. В нижней части камера пристыкована к корпусу вакуумно-компрессионного затвора 6, внутри которого установлена подвижная часть 7 (заслонка). Затвор соединен с разливочной камерой 8, в которой установсл С a -f7 ер/янь/ } газ для xiftaflfccuu в V4 О GO 00 СО ON

Изобретение относится к металлургии, в частности к оборудованию для плавки и заливки металлов под избыточным давлением.

Известна вакуумная гарниссажная ли- тейная установка для получения отливок из тугоплавких металлов, содержащая плавильную камеру с электронно-лучевым нагревателем, тиглем с механизмом его поворота и заливочную камеру, снабжен- ную шиберным затвором и индуктором 1.

Недостатком этой печи является недостаточная надежность. При переливе жидкого металла из тигля в заливочную камеру возможно появление брызг расплава и по- падание их на внутреннюю поверхность ши- берного затвора, что приводит его к аварийному состоянию. В закрытом состоянии на затвор со стороны залитого металла воздействует интенсивное тепловое излуче- ние, и вакуумные уплотнения шибера теряют свои рабочие свойства. Кроме того, конструкция заливочной камеры и вакуумного шибера не позволяют осуществить два последовательных противоположных про- цесса: вакуумирования и компрессии с высоким давлением (например, до 5 МПа), которое требуется по технологии вакуумно- компрессионного литья. Уплотнения, рассчитанные на вакуум, не способны выдержать избыточного давления.

Известна вакуумно-компрессионная литейная установка, содержащая плавильную,промежуточную и разливочную камеры; две последние камеры разъединены затвором 2.

Недостатками прототипа являются недостаточная надежность и эффективность.

Неудовлетворительная надежность вызвана тем, что заливочные каналы промежу- точной камеры и промежуточной воронки, установленной в затворе, спрофилированы без учета возможности появления брызг жидкого металла, осаждения и затекания на их внутренние и контактные поверхности,

что вызывает нарушение функционирования затвора и установки в целом. Диаметр выпускной части воронки промежуточной камеры больше диаметра впускной части промежуточной воронки.

Неудовлетворительная эффективность работы установки обусловлена тем, что наличие удаленной от места приема расплава из тигля промежуточной камеры между плавильной и разливочной камерами усложняет конструкцию установки и затягивает по времени процесс заливки металлом формы; металл подстуживается и теряет свою жид- котекучесть, Наличие жидкого металла на верхней поверхности подвижной промежуточной воронки создает опасность его затекания в место контакта и нарушения работоспособности затвора. Эффективность и надежность неметаллической пары трения - промежуточная воронка и промежуточная камера - низка, а замена их сложна. Отсутствие тепловой защиты затвора от излучения залитого в форму металла также снижает эффективность и надежность работы установки. Отсутствие уплотнения в затворе не позволяет создать значительное избыточное давление газа в модуле, т.к. пройдя через неплотности в местах контакта воронки и промежуточной камеры он выбьет из нее металл.

Целью изобретения является повышение надежности и эффективности вакуумно- компрессионной плавильно-литейной установки. Поставленная цель достигается тем, что в вакуумно-компрессионной пла- вильно-литейной установке, содержащей плавильную и разливочную камеры, соединенные затвором с заслонкой, приемную, промежуточную, установленную в заслонке, и заливочную воронки, систему вакуумирования и напуска газа, затвор снабжен ваку- умно-компрессионным уплотнением и тепловым экраном, установленным в заслонке с возможностью размещения над за- ливочной воронкой, выпуская часть

приемной и впускная часть заливочной воронок установлены в затворе с возможностью соосного расположения с промежуточной воронкой, впуская и выпуская части внутренней поверхности каждой воронки выполнены коническими, причем диаметр впускной части одной воронки больше диаметра примыкающей к ней выпускной части другой воронки, а комплект воронок выполнен сменным.

Снабжение затвора вакуумно-компрес- сионным уплотнением позволяет повысить эффективность путем реализации в установке двух последовательных противоположных технологических процессов - вакуумной откачки, необходимой для заливки металла в разливочную камеру, и компрессии, необходимой для уплотнения и кристаллизации отливки. Одновременно с этим снабжение затвора тепловым экраном, установленным в заслонке с возможностью размещения над заливочной воронкой позволяет повысить эффективность и надежность установки за счет существенного уменьшения теплового излучения на затвор от залитого в форму металла в процессе перекрытия заливочного отверстия и создания избыточного давления. Это в дополнительной степени (помимо каналов водяного охлаждения) создает необходимые благоприятные тепловые условия для работы уплотнений затвора. Вместе с перечисленным, размещение выпускной части приемной и впускной части заливочной воронок в затворе с возможностью соосного расположения с промежуточной воронкой является необходимым и позволяет повысить эффективность и надежность установки за счет того, что, во-первых, учитывая, что вертикальные размеры затвора достаточно велики (до 500 мм и более), минимизируется путь прохождения расплавленного металла от тигля до литейной формы и следовательно, сокращаются его теплопотери и сохраняется жидкотекучесть. Во-вторых, обеспечивается возможность защиты внутренней поверхности затвора от возможного попадания и намерзания капель жидкого металла. Кроме того, выполнение впускной и выпускной части внутренней поверхности каждой воронки коническими так, что диаметр впускной части одной воронки больше диаметра примыкающей к ней выпускной части другой воронки, позволяет достичь поставленную цель за счет того, что поток жидкого металла становится строго направленным на всех участках, без затекания в места стыков и разъемов. Вместе с другими признаками сменность комплекта воронок гарантирует эффективное и

надежное проведение очередного цикла работы установки.

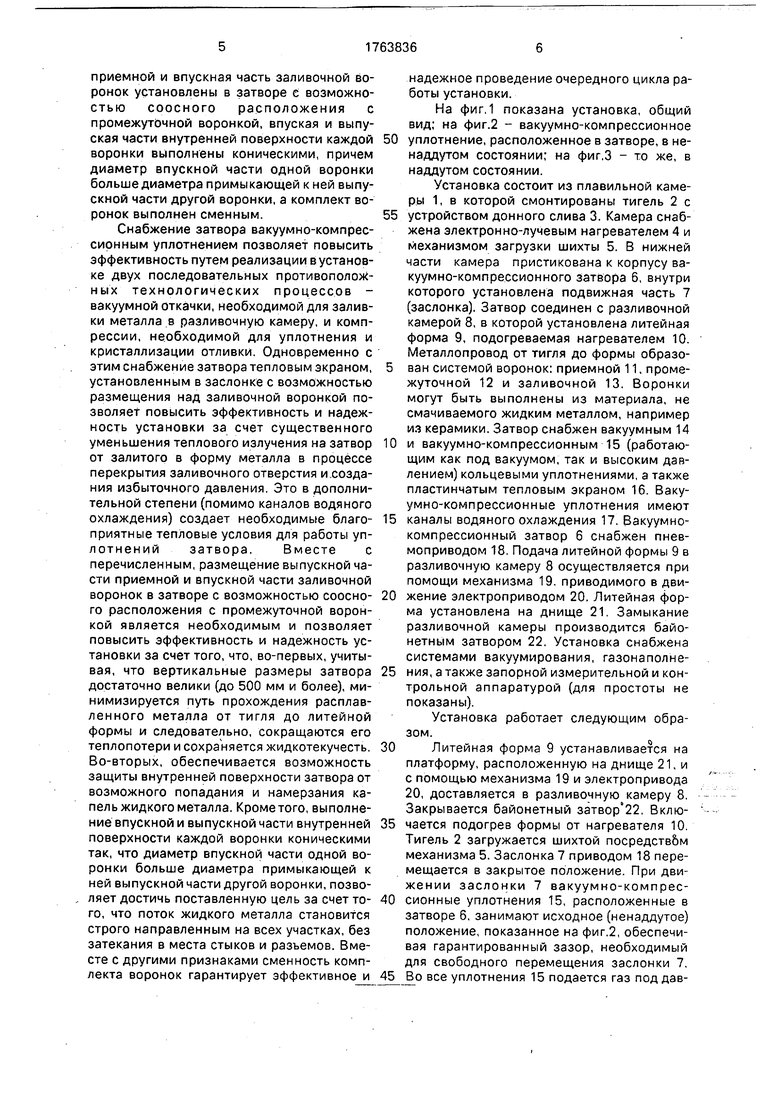

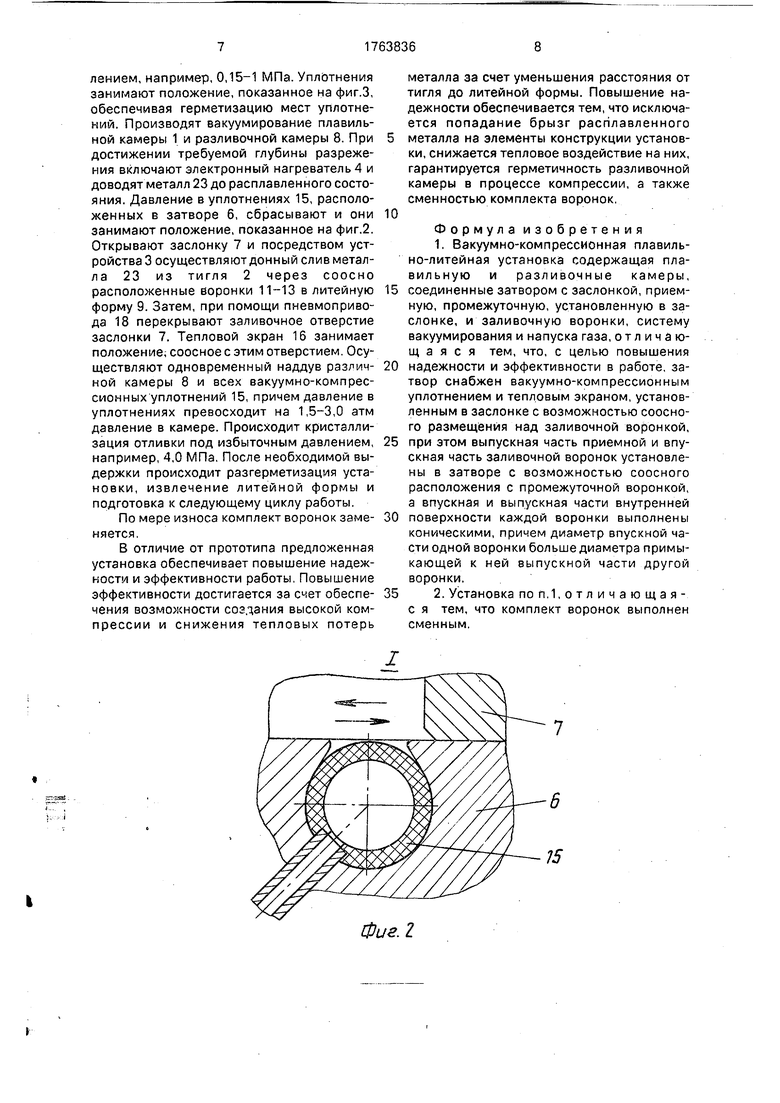

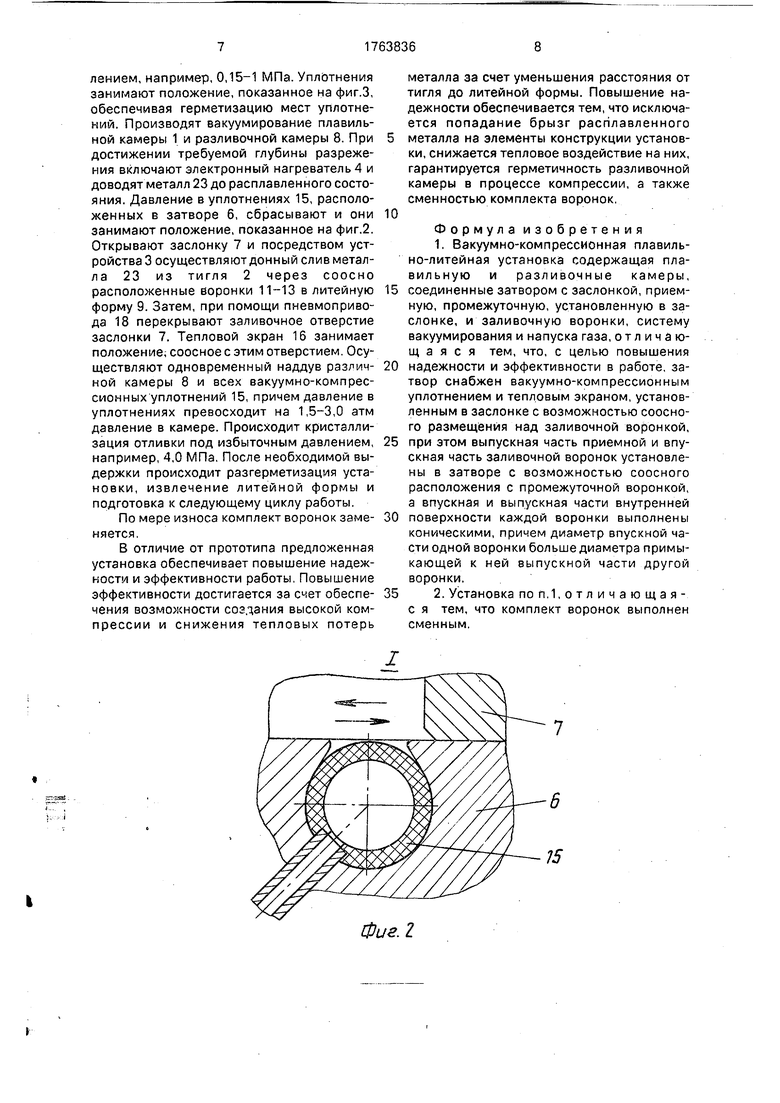

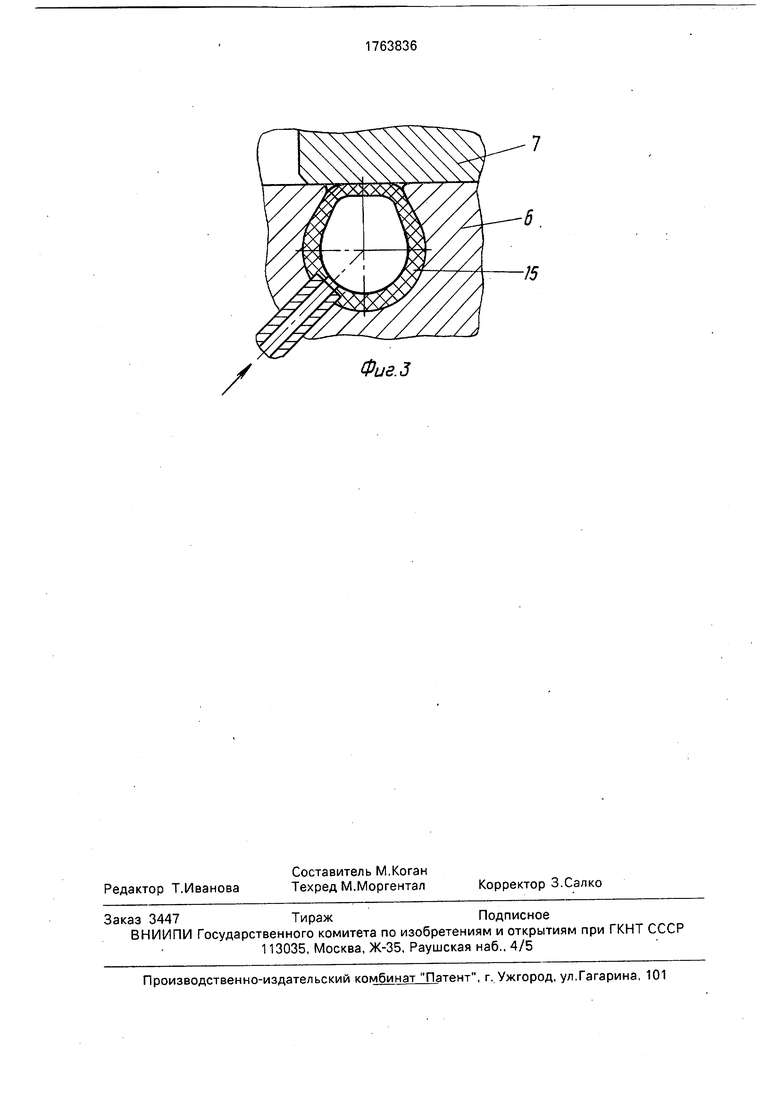

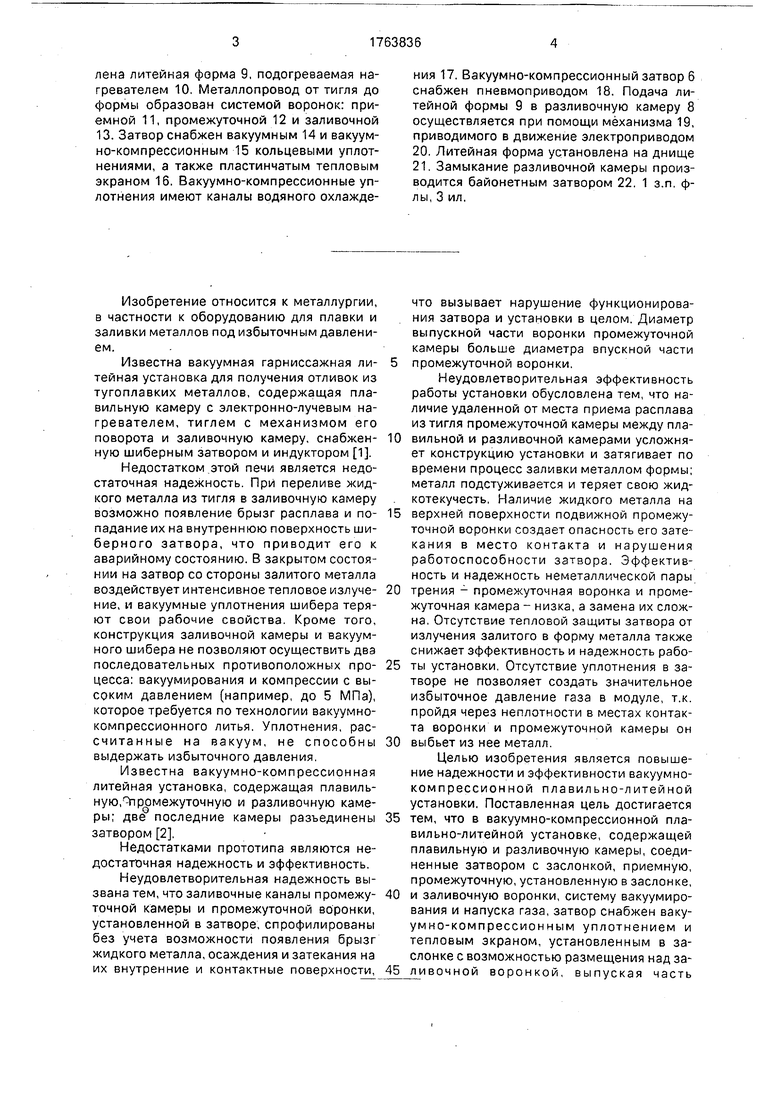

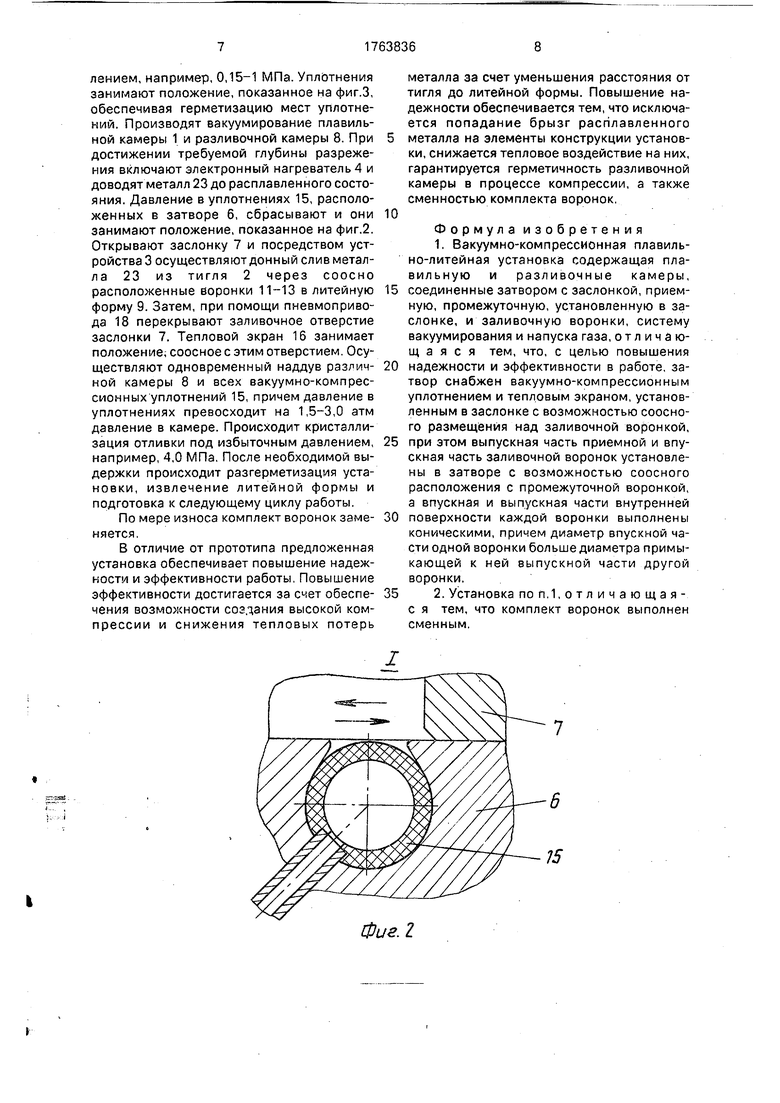

На фиг. 1 показана установка, общий вид; на фиг.2 - вакуумно-компрессионное

0 уплотнение, расположенное в затворе, в не- наддутом состоянии; на фиг.З - то же, в наддутом состоянии.

Установка состоит из плавильной камеры 1, в которой смонтированы тигель 2 с

5 устройством донного слива 3. Камера снабжена электронно-лучевым нагревателем 4 и механизмом загрузки шихты 5. В нижней части камера пристикована к корпусу ва- куумно-компрессионного затвора 6, внутри которого установлена подвижная часть 7 (заслонка). Затвор соединен с разливочной камерой 8, в которой установлена литейная форма 9, подогреваемая нагревателем 10. Металлопровод от тигля до формы образован системой воронок: приемной 11, промежуточной 12 и заливочной 13. Воронки могут быть выполнены из материала, не смачиваемого жидким металлом, например из керамики. Затвор снабжен вакуумным 14

0 и вакуумно-компрессионным 15 (работающим как под вакуумом, так и высоким давлением) кольцевыми уплотнениями, а также пластинчатым тепловым экраном 16. Ваку- умно-компрессионные уплотнения имеют

5 каналы водяного охлаждения 17. Вакуумно- компрессионный затвор 6 снабжен пневмоприводом 18. Подача литейной формы 9 в разливочную камеру 8 осуществляется при помощи механизма 19. приводимого в дви0 жение электроприводом 20. Литейная форма установлена на днище 21. Замыкание разливочной камеры производится байо- нетным затвором 22. Установка снабжена системами вакуумирования, газонаполне5 ния, а также запорной измерительной и контрольной аппаратурой (для простоты не показаны).

Установка работает следующим образом.

0 Литейная форма 9 устанавливается на платформу, расположенную на днище 21, и с помощью механизма 19 и электропривода 20, доставляется в разливочную камеру 8. Закрывается байонетный затвор 22. Вклю5 чается подогрев формы от нагревателя 10. Тигель 2 загружается шихтой посредств&м механизма 5. Заслонка 7 приводом 18 перемещается в закрытое положение. При движении заслонки 7 вакуумно-компрес0 сионные уплотнения 15, расположенные в затворе 6, занимают исходное (ненаддутое) положение, показанное на фиг.2, обеспечивая гарантированный зазор, необходимый для свободного перемещения заслонки 7.

5 Во все уплотнения 15 подается газ поддавлэнием, например, 0,15-1 МПа. Уплотнения занимают положение, показанное на фиг.З, обеспечивая герметизацию мест уплотнений. Производят вакуумирование плавильной камеры 1 и разливочной камеры 8. При достижении требуемой глубины разрежения включают электронный нагреватель 4 и доводят металл 23 до расплавленного состояния. Давление в уплотнениях 15, расположенных в затворе 6, сбрасывают и они занимают положение, показанное на фиг.2. Открывают заслонку 7 и посредством устройства 3 осуществляют донный слив метал- ла 23 из тигля 2 через соосно расположенные воронки 11-13 в литейную форму 9. Затем, при помощи пневмопривода 18 перекрывают заливочное отверстие заслонки 7. Тепловой экран 16 занимает положение, соосное с этим отверстием. Осуществляют одновременный наддув различ- ной камеры 8 и всех вакуумно-компрес- сионных уплотнений 15, причем давление в уплотнениях превосходит на 1,5-3,0 атм давление в камере. Происходит кристаллизация отливки под избыточным давлением, например, 4,0 МПа. После необходимой выдержки происходит разгерметизация установки, извлечение литейной формы и подготовка к следующему циклу работы.

По мере износа комплект воронок заме- няется.

В отличие от прототипа предложенная установка обеспечивает повышение надежности и эффективности работы. Повышение эффективности достигается за счет обеспе- чения возможности создания высокой компрессии и снижения тепловых потерь

металла за счет уменьшения расстояния от тигля до литейной формы. Повышение надежности обеспечивается тем, что исключается попадание брызг расплавленного металла на элементы конструкции установки, снижается тепловое воздействие на них, гарантируется герметичность разливочной камеры в процессе компрессии, а также сменностью комплекта воронок.

Формула изобретения

Фиг. I

Фиг.З

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Патент США №4616808, кл, F27 В 14/04, 1986. | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1992-09-23—Публикация

1990-12-10—Подача