(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙ1 ТЕПЛООБМЕННИКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗООХЛАЖДАЕМЫЙ ТЕПЛООБМЕННИК | 2002 |

|

RU2233412C2 |

| Способ изготовления многослойного змеевикового теплообменника | 2019 |

|

RU2730779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2785433C1 |

| Способ сборки теплообменника | 1990 |

|

SU1763840A1 |

| Способ изготовления змеевикового теплообменника | 1984 |

|

SU1402785A1 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2050525C1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Способ изготовления теплообменника | 1980 |

|

SU1007785A1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

| Способ изготовления многослойных обечаек | 1981 |

|

SU1007796A1 |

1

Изобретение относится к изготовлению теплообменников с газовым теплоносителем и может быть использовано в энергетическом и химическом машиностроении.

Известен способ изготовления трубной бухты змеевикового теплообменника, заключаюшийся в навивке змеевиков друг на друга, при этом между рядами змеевиков размещают установочные элементы 1.

Недостатком данного способа является необходимость размещения установочных элементов между рядами змеевиков, которые после навивки трубной бухты удалить практически невозможно, а большое их количество значительно увеличивает гидравлическое сопротивленне по межтрубному пространству и затеняет проходное сечение по контуру греющего теплоносителя.

Наиболее близким к изобретению является способ изготовления многослойных теплообменников из труб путем получения слоев труб с размещенными на них установочными планками и последующей сборки слоев 2.

Однако при изготовлении теплообменников известным способом возникает сложность последовательной установки .рядов змеевиков.

Величина зазора .между дистанционирующими элементами должна быть минимальной и не превышать 0,5-1 мм, что при длине теплообменников 6-7 м составляет большие технологические трудности и 5 является весьма проблематичной. Кроме этого, необходимо обеспечить минимальное отклонение по диаметру навивки змеевиков (0,5-1 мм), что при диаметре 2-2,5 м это вызывает технологические сложности.

10

Цель изобретения - повышение технологичности сборки трубной бухты змеевикового теплообменника, имеющей большие размеры.

Поставленная цель достигается тем, что

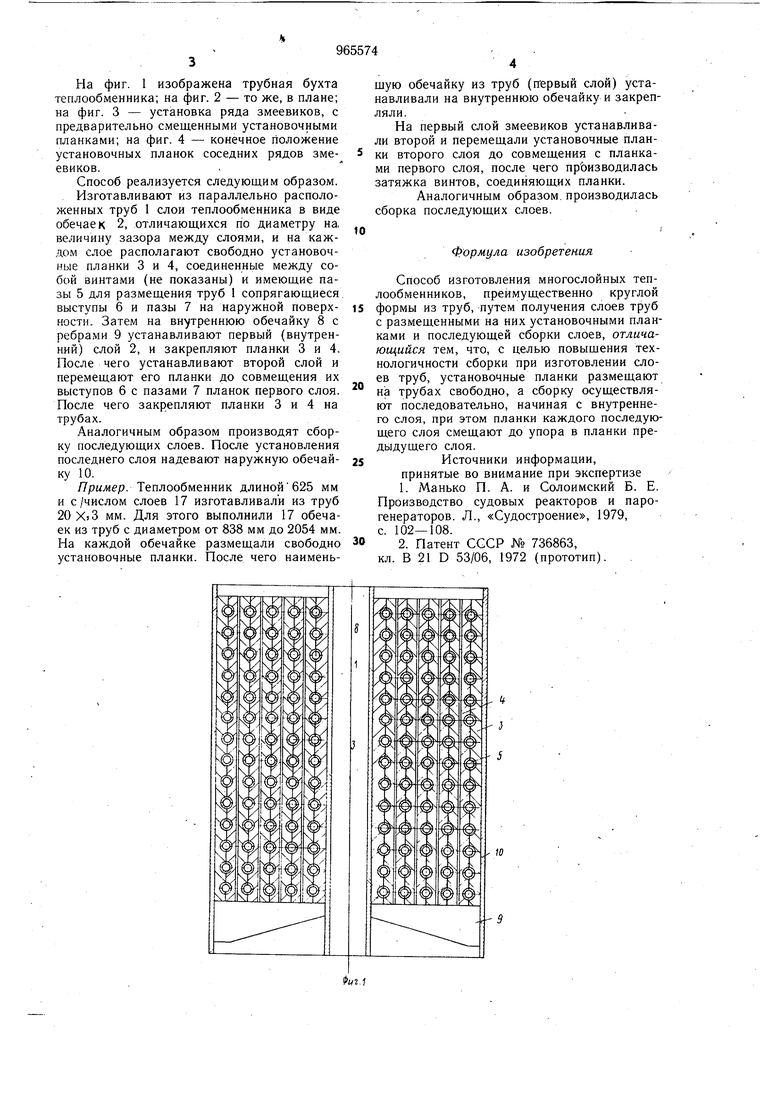

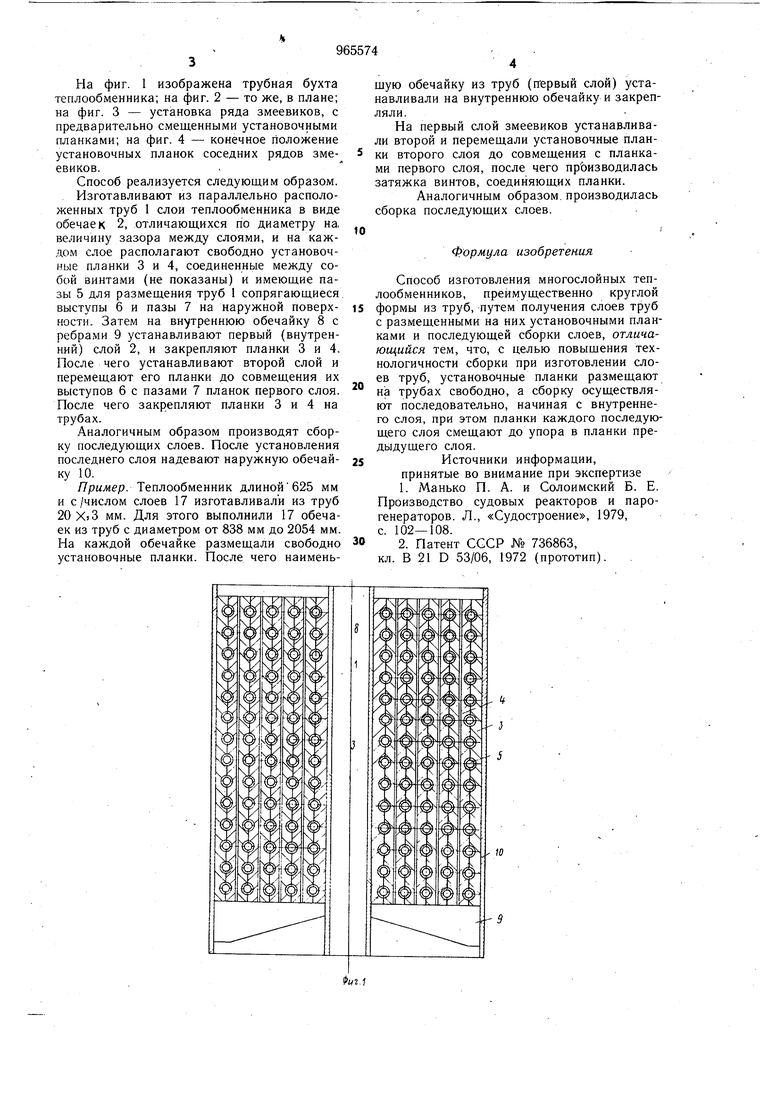

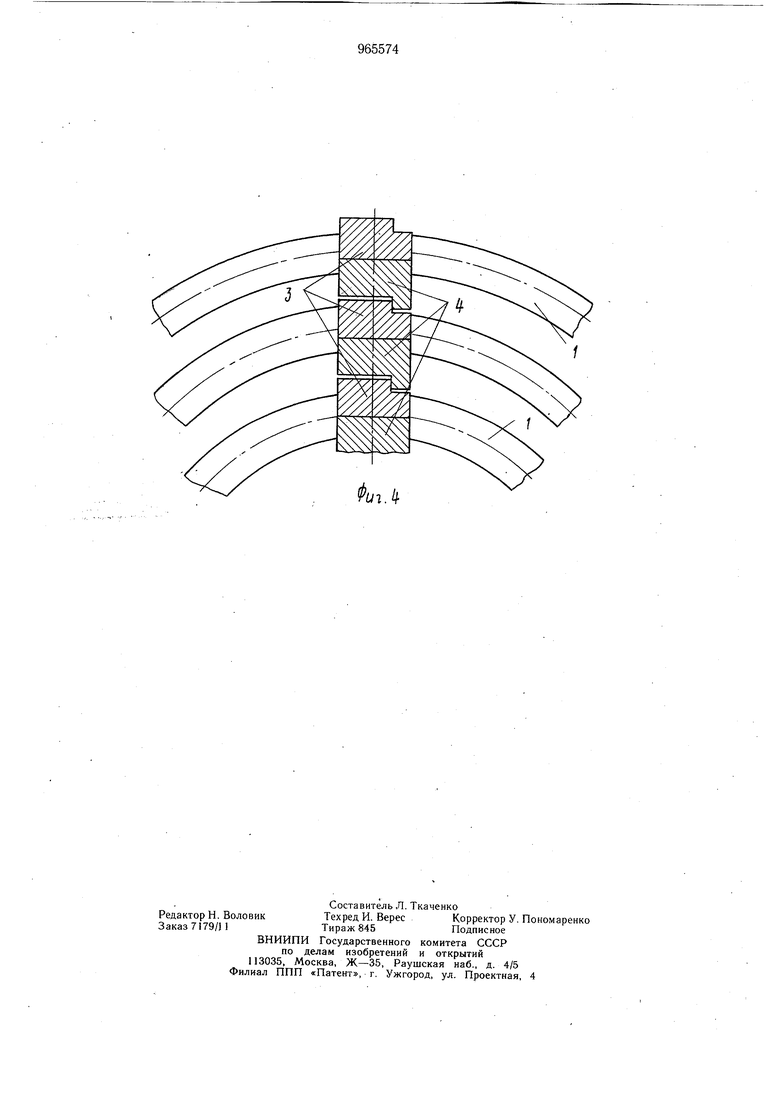

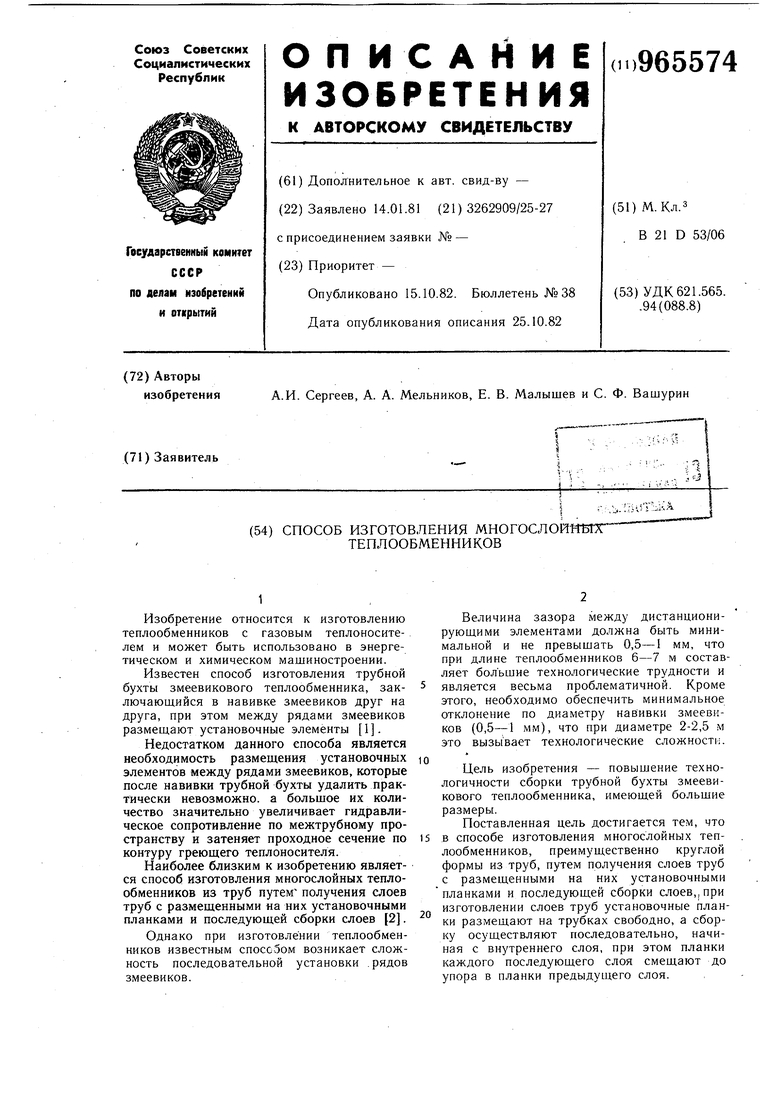

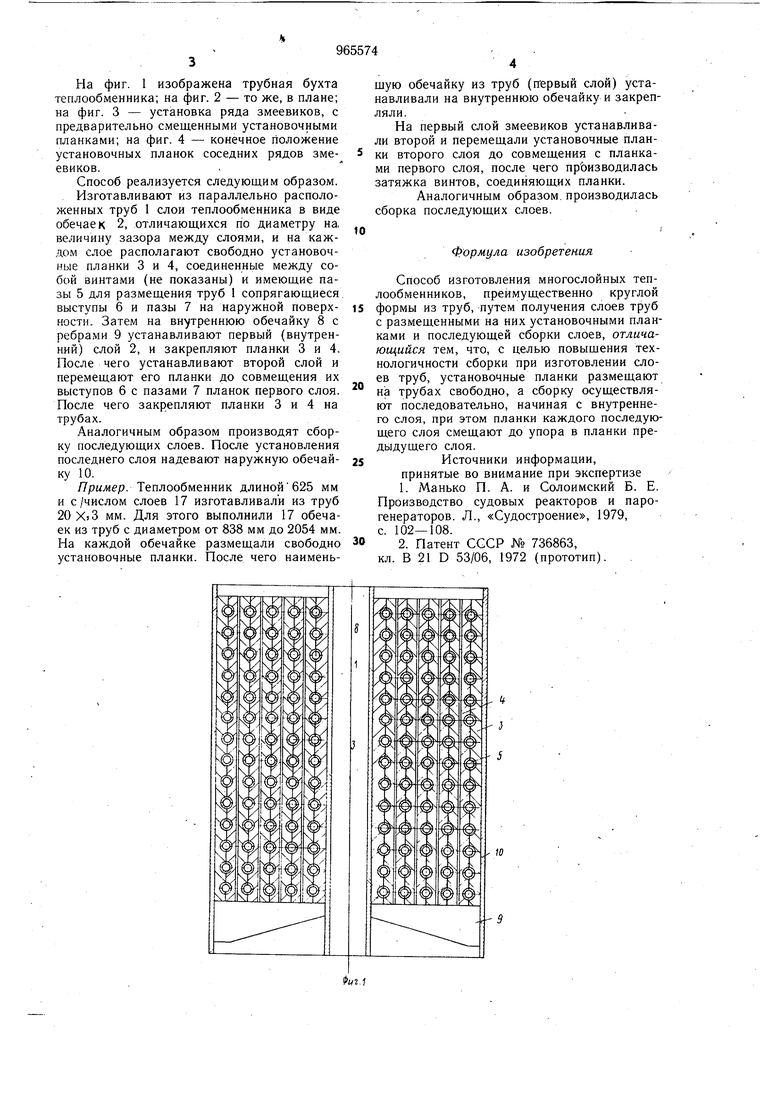

15 в способе изготовления многослойных теплообменников, преимущественно круглой формы из труб, путем получения слоев труб с размещенными на них установочными планками и последующей сборки слоев,, при изготовлении слоев труб установочные план20ки размешают на трубках свободно, а сборку осуществляют последовательно, начиная с внутреннего слоя, при этом планки каждого последующего слоя смещают до упора в планки предыдуи его слоя. На фиг. 1 изображена трубная бухта теплообменника; на фиг. 2 - то же, в плане; на фиг. 3 - установка ряда змеевиков, с предварительно смещенными установочными планками; на фиг. 4 - конечное положение установочных планок соседних рядов змеевиков. Способ реализуется следующим образом. Изготавливают из параллельно расположенных труб 1 слои теплообменника в виде обечаек 2, отличающихся по диаметру на, величину зазора между слоями, и на каждом слое располагают свободно установочные планки 3 и 4, соединенные между собой винтами (не показаны) и имеющие пазы 5 для размещения труб 1 сопрягающиеся BbicTV™ Гй пазы 7 н наружной поверхности Затем на внутреннюю обечайку 8с ребрами 9 устанавливают первый (внутрен - п .. л ний) слой 2, и закрепляют планки 3 и 4. После чего устанавливают второй слой и перемещают его планки до совмещения их выступов 6 с пазами 7 планок первого слоя. После чего закрепляют планки 3 и 4 на трубах. Аналогичным образом производят сборку последующих слоев. После установления последнего слоя надевают наружную обечайку 10. Пример. Теплообменник длиной 625 мм и с/числом слоев 17 изготавливали из труб 20Х.З мм. Для этого выполнили 17 обечаек из труб с диаметром от 838 мм до 2054 мм. На каждой обечайке размещали свободно установочные планки. После чего наименьую обечайку из труб (первый слой) устаавливали на внутреннюю обечайку и закрепяли. На первый слой змеевиков устанарливаи второй и перемещали установочные плани второго слоя до совмещения с планкаи первого слоя, после чего прЬизводилась затяжка винтов, соединяющих планки. Аналогичным образом.производилась сборка последующих слоев. формула изобретения Способ изготовления многослойных теплообменников, преимущественно круглой формы из труб, путем получения слоев труб с размещенными на них установочными планками и последующей сборки слоев, отличающийся тем, что, с целью повыщения технологичности сборки при изготовлении слоев труб, установочные планки размещают на трубах свободно, а сборку осуществляют последовательно, начиная с внутреннего слоя, при этом планки каждого последующего слоя смещают до упора в планки предыдущего слоя. Источники информации, принятые во внимание при экспертизе 1. Манько П. А. и Солоимский Б. Е. Производство судовых реакторов и парогенераторов. Л., «Судостроение, 1979, с. 102-108. 2 Патент СССР № 736863, кл. В 21 D 53/06, 1972 (прототип).

- W

Авторы

Даты

1982-10-15—Публикация

1981-01-14—Подача