1

(21)4856744/28

(22) 02.08.90

(46) 23.09.92. Бюл. № 35

(71)Научно-производственное объединение по комплексному технологическому проектированию станкостроительных предприятий Оргстанкинпром

(72)В.М.Похмельных и А Г.Бабаскин

(56)Мендельсон B.C. и др. Технология изготовления штампов и пресс-форм. М.: Машиностроение, 1982, с. 181.

Авторское свидетельство СССР № 1441155, кл. G 01 В 5/00, 1987. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЗАЗОРА В ШТАМПАХ МЕЖДУ МАТРИЦЕЙ И ПУАНСОНОМ

(57)Изобретение относится к измерительной технике и может быть использовано для измерения зазора между матрицей и пуансоном при их сборке. Цель изобретения повышение точности измерения. Для реализации способа изготавливается заготовка 5 из пластического листового материала, на которую любым известным способом наносят контур матрицы 7. В заготовке выполняют прорези 10 так, чтобы по крайней мере одна из стенок, пересекающая контур, была скошена. Прорезь при этом имеет длину, превышающую максимально допустимый зазор между матрицей и пуансоном. Затем заготовку 5 укладывают на матрицу 7 и осуществляют пуансоном 8 деформации заготовки. На заготовке образуются следы контура матрицы и пуансона, расстояние между которыми определяют под микроскоп. Возможно использование перфорационной заготовки с коническими отверстиями. В этом случае повышается производительность контроля. 2 з.п. ф-лы, 13 ил.

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ПРОСТОГО ДЕЙСТВИЯ | 2011 |

|

RU2527820C2 |

| Шиповая пластина и способ ее получения | 1982 |

|

SU1269747A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ВЫТЯЖКЕ СТАКАНА С ФЛАНЦЕМ (ВАРИАНТЫ) | 2010 |

|

RU2460985C2 |

| Дверное полотно из волокнистой массы и устройство для его изготовления | 1999 |

|

RU2224864C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2127646C1 |

| Способ штамповки пластин из листовых заготовок | 1991 |

|

SU1797509A3 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССАХ ПРОСТОГО ДЕЙСТВИЯ ИЛИ МНОГОПОЗИЦИОННОМ ПРЕССЕ-АВТОМАТЕ | 2013 |

|

RU2557042C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОТОРОИДАЛЬНЫХ ИЛИ ЭЛЛИПТИЧЕСКИХ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397836C2 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ | 2011 |

|

RU2502575C2 |

5

/

О

СО 00

О Сл)

Фиг 2

Изобретение относится к измерительной технике, в частности к способам измерения зазоров в штампах между матрицей и пуансоном при их сборке, и может быть использовано как в серийном, так и в единичном производстве.

Известен способ определения величины зазора в штампах между матрицей и пуансоном, по которому между матрицей и пуансоном помещают листовую заготовку, перемещают пуансон и по характеристике следов от пуансона и матрицы на заготовке определяют величину зазора (1). Однако данный способ, трудоемок и имеет низкую точность вследствие расположения следов от пуансона и матрицы по различные стороны заготовки.

Наиболее близким по технической сущности к настоящему предложению является способ определения величины зазора в штампах между матрицей и пуансоном, заключающийся в том, что между пуансоном и матрицей устанавливают заготовку из пластического материала, вдавливают пуансон в заготовку на глубину меньше толщины заготовки и измеряют расстояние между проекциями следов матрицы и пуансона на заготовке в плоскости, перпендикулярной направлению перемещения пуансона (2).

Недостатком известного способа являются невысокие производительность и точность, обусловленные многократными измерениями и погрешностью определения границы надрезов под микроскоп, особенно нижнего надреза от матрицы. Наибольшая погрешность возникает при измерении малых зазоров (0,02...0,40 мм), так как границы нижнего и верхнего надрезов сливаются или нечетки из-за оптических искажений, накладываемых друг на друга.

Целью изобретения является повышение точности измерения.

Поставленная цель достигается тем, что в способе определения величины зазора в штампах между матрицей и пуансоном, заключающемся в том, что размещают между матрицей и пуансоном, заготовку из пластического материала, вдавливают пуансон в заготовку на глубину меньше толщины заготовки и измеряют расстояние между проекциями следов матрицы и пуансона на заготовке в плоскости, перпендикулярной направлению перемещения пуансона, наносят со стороны пуансона контур матрицы, по которому наносят прорези, по крайней мере одна боковая поверхность каждой из которых скошена, а ее кромка перпендикулярна контуру матрицы и имеет длину, пре- вышающую зазор между матрицей и пуансоном, а определение величины зазора

по проекциям следов матрицы и пуансона осуществляют на скошенных поверхностях прорезей.

В предлагаемом способе в качестве за- 5 готовки может быть использована перфорированная пластина с коническими отверстиями, проходной диаметр которых превышает максимальный зазор между матрицей и пуансоном, размещают пластину на

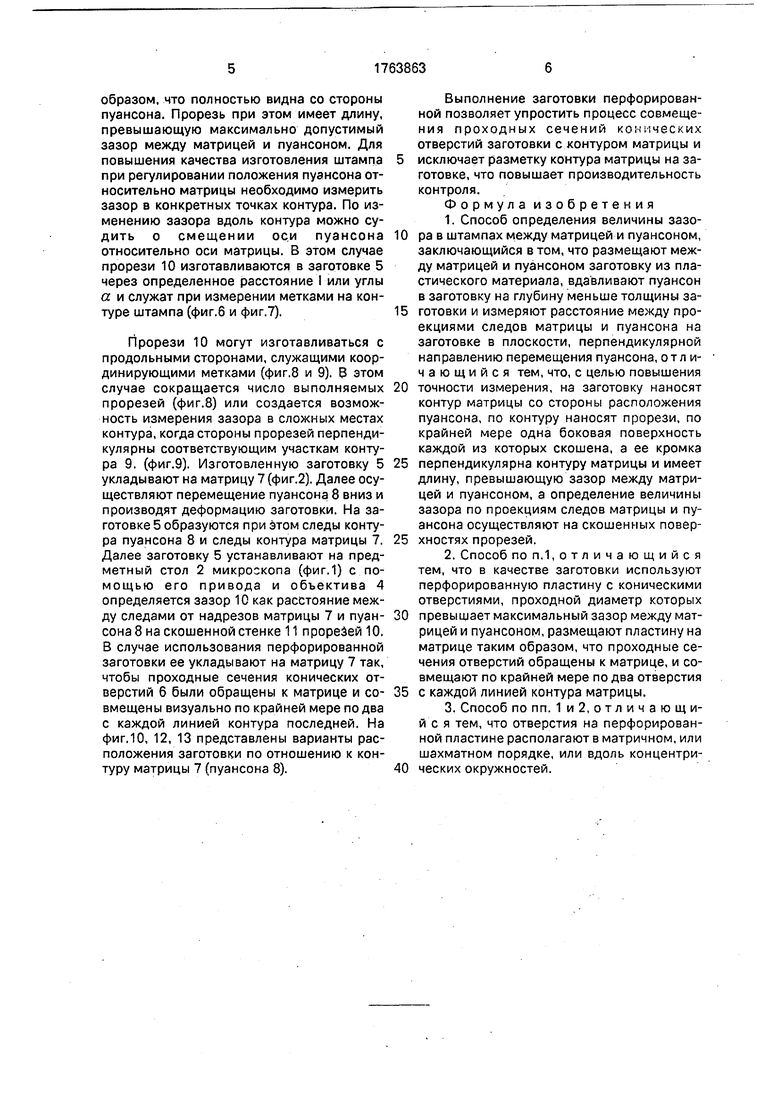

0 матрице проходными сечениями отверстий и совмещают по крайней мере по два отверстия с каждой линией контура матрицы.

В предлагаемом способе кроме того отверстия на перфорированной пластине мо5 гут быть расположены в матричном или шахматном порядке или вдоль концентрических окружностей.

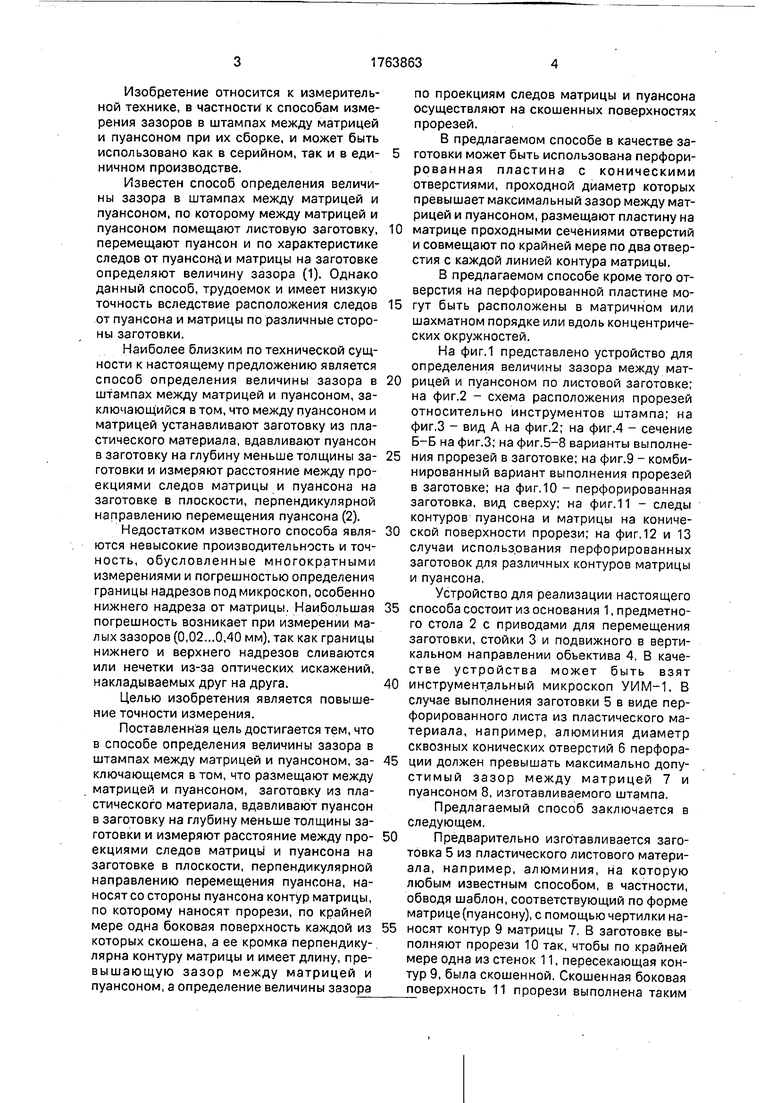

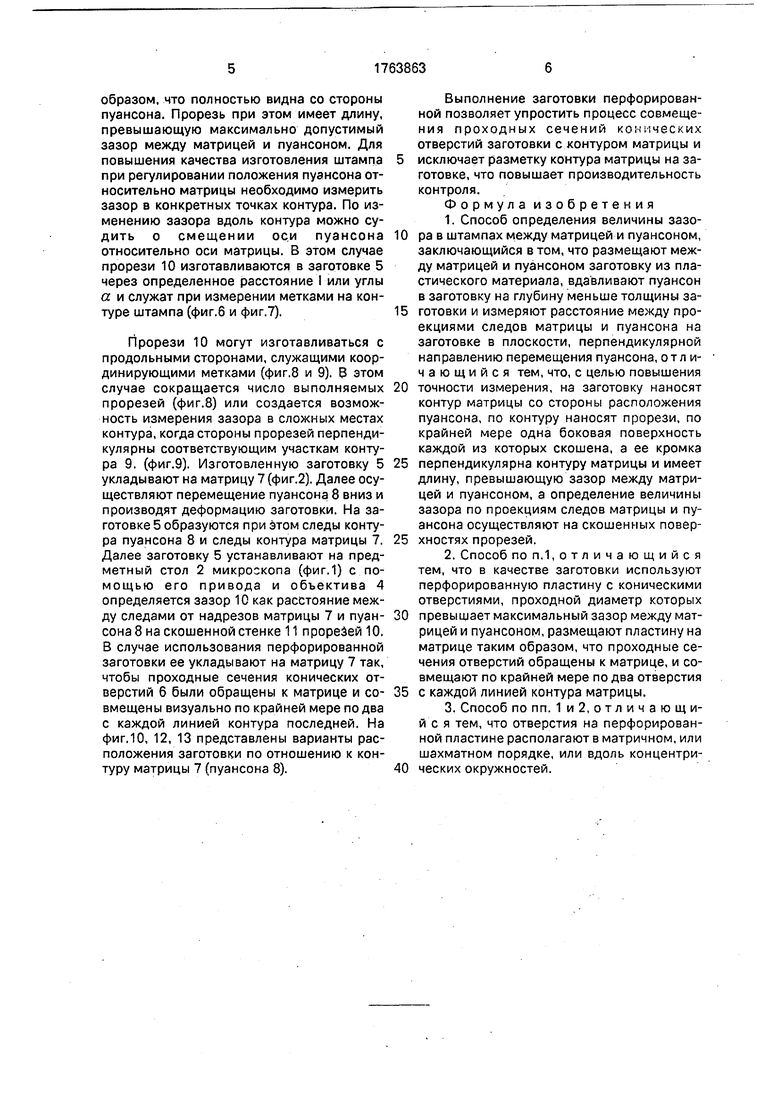

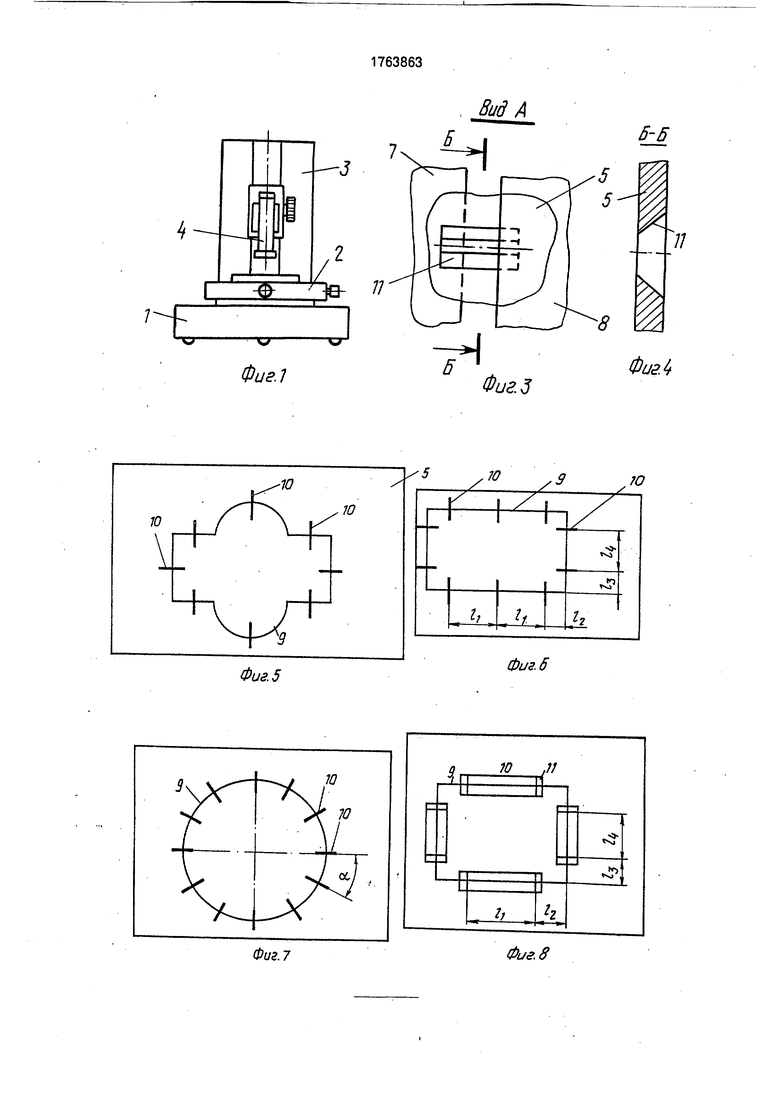

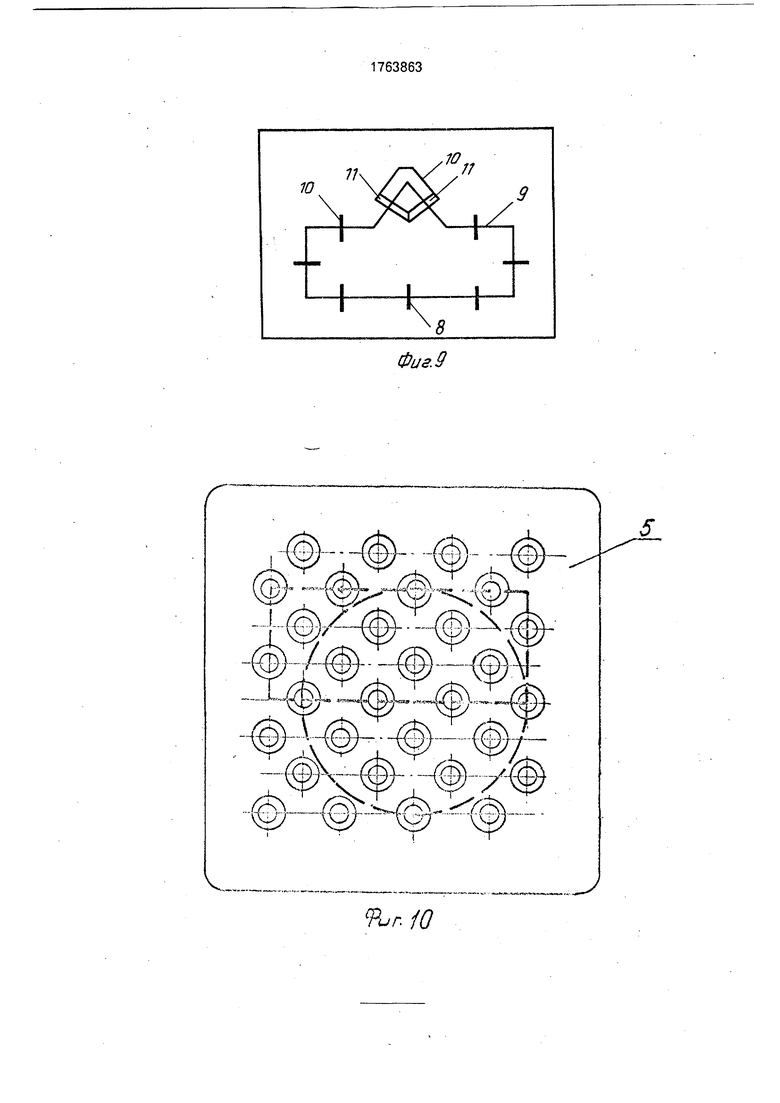

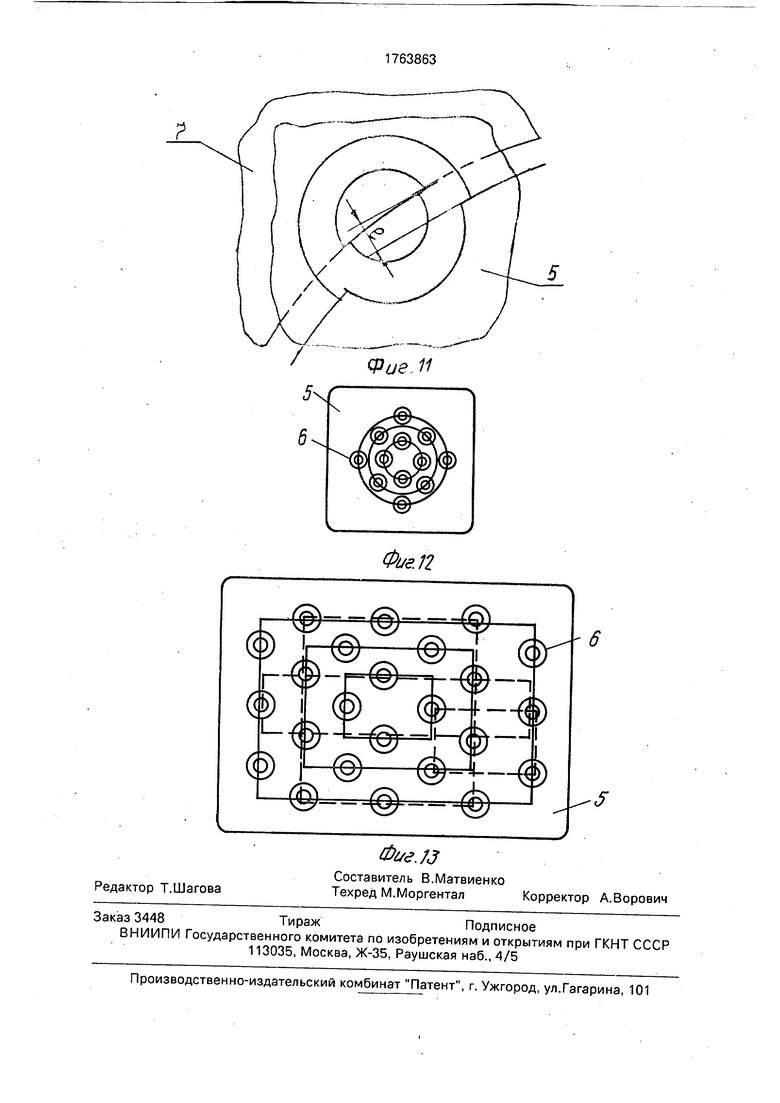

На фиг.1 представлено устройство для определения величины зазора между мат0 рицей и пуансоном по листовой заготовке; на фиг.2 - схема расположения прорезей относительно инструментов штампа; на фиг.З - вид А на фиг.2; на фиг.4 - сечение Б-Б на фиг.З; на фиг.5-8 варианты выполне5 ния прорезей в заготовке; на фиг.9 - комбинированный вариант выполнения прорезей в заготовке; на фиг.10 - перфорированная заготовка, вид сверху; на фиг. 11 - следы контуров пуансона и матрицы на кониче0 ской поверхности прорези; на фиг.12 и 13 случаи использования перфорированных заготовок для различных контуров матрицы и пуансона.

Устройство для реализации настоящего

5 способа состоит из основания 1,предметного стола 2 с приводами для перемещения заготовки, стойки 3 и подвижного в вертикальном направлении объектива 4. В качестве устройства может быть взят

0 инструментальный микроскоп УИМ-1. В случае выполнения заготовки 5 в виде перфорированного листа из пластического материала, например, алюминия диаметр сквозных конических отверстий 6 перфора5 ции должен превышать максимально допустимый зазор между матрицей 7 и пуансоном 8, изготавливаемого штампа.

Предлагаемый способ заключается в следующем.

0 Предварительно изготавливается заготовка 5 из пластического листового материала, например, алюминия, на которую любым известным способом, в частности, обводя шаблон, соответствующий по форме матрице (пуансону), с помощью чертилки на5 носят контур 9 матрицы 7. В заготовке выполняют прорези 10 так, чтобы по крайней мере одна из стенок 11, пересекающая контур 9, была скошенной. Скошенная боковая

поверхность 11 прорези выполнена таким

образом, что полностью видна со стороны пуансона. Прорезь при этом имеет длину, превышающую максимально допустимый зазор между матрицей и пуансоном. Для повышения качества изготовления штампа при регулировании положения пуансона относительно матрицы необходимо измерить зазор в конкретных точках контура. По изменению зазора вдоль контура можно судить о смещении оси пуансона относительно оси матрицы. В этом случае прорези 10 изготавливаются в заготовке 5 через определенное расстояние I или углы а и служат при измерении метками на контуре штампа (фиг.6 и фиг.7).

Прорези 10 могут изготавливаться с продольными сторонами, служащими координирующими метками (фиг.8 и 9). В этом случае сокращается число выполняемых прорезей (фиг.8) или создается возможность измерения зазора в сложных местах контура, когда стороны прорезей перпендикулярны соответствующим участкам контура 9. (фиг.9). Изготовленную заготовку 5 укладывают на матрицу 7 (фиг.2). Далее осуществляют перемещение пуансона 8 вниз и производят деформацию заготовки. На заготовке 5 образуются при этом следы контура пуансона 8 и следы контура матрицы 7. Далее заготовку 5 устанавливают на предметный стол 2 микроскопа (фиг.1) с помощью его привода и объектива 4 определяется зазор 10 как расстояние между следами от надрезов матрицы 7 и пуансона 8 на скошенной стенке 11 прорезей 10. В случае использования перфорированной заготовки ее укладывают на матрицу 7 так, чтобы проходные сечения конических отверстий 6 были обращены к матрице и совмещены визуально по крайней мере по два с каждой линией контура последней. На фиг.10, 12, 13 представлены варианты расположения заготовки по отношению к контуру матрицы 7 (пуансона 8).

Выполнение заготовки перфорированной позволяет упростить процесс совмещения проходных сечений конических отверстий заготовки с контуром матрицы и исключает разметку контура матрицы на заготовке, что повышает производительность контроля.

Формула изобретения

заключающийся в том, что размещают между матрицей и пуансоном заготовку из пластического материала, вдавливают пуансон в заготовку на глубину меньше толщины заготовки и измеряют расстояние между проекциями следов матрицы и пуансона на заготовке в плоскости, перпендикулярной направлению перемещения пуансона, отличающийся тем, что, с целью повышения

точности измерения, на заготовку наносят контур матрицы со стороны расположения пуансона, по контуру наносят прорези, по крайней мере одна боковая поверхность каждой из которых скошена, а ее кромка

перпендикулярна контуру матрицы и имеет длину, превышающую зазор между матрицей и пуансоном, а определение величины зазора по проекциям следов матрицы и пуансона осуществляют на скошенных поверхностях прорезей.

превышает максимальный зазор между матрицей и пуансоном, размещают пластину на матрице таким образом, что проходные сечения отверстий обращены к матрице, и совмещают по крайней мере по два отверстия

с каждой линией контура матрицы.

4

/

ЖГГПв- гг

Фие.1

Фиг. 5

Ю

Фиг. 7

Вид А

В-Б

I

7/

8

%

Фи&З

Фиг4

/5 /Ю /9

/

О

Фиг 6

ю ,;/

Фиг. 8

v,

Фиг. 9

FLr. 10

JN 6

ч

)-@(О)

Г

Редактор Т.Шагова

Составитель В.Матвиенко

Техред М.МоргенталКорректор А.Ворович

Фие 11

Ф&.П

ЦЭ.

-Icf

c./J

Авторы

Даты

1992-09-23—Публикация

1990-08-02—Подача