Изобретение относится к области машиностроения, в частности обработки металлов давлением.

Известен способ изготовления полых изделий конической формы с утончением стенок и донной части изделий путем объемного всестороннего сжатия металла (см. авторское свидетельство СССР N 759176, кл. МПК 6 B 21 D 22/02).

Недостатком известного способа является то, что очаг пластической деформации включает стенки и донную часть одновременно в закрытой полости штампа по всей поверхности конуса, что обязательно требует высокочистую рабочую поверхность и использование материала высокой пластичности, больших усилий, обеспечивающих течение пластической деформации. Невозможность изготовления подобных деталей из углеродистых сталей, обладающих низкими пластическими деформациями; использование матрицы и пуансона различной конфигурации с учетом обязательного зазора, обеспечивающего обратного движению пуансона течения металла в матрице, высокую трудоемкость изготовления штампа.

Известен также способ получения профилированных изделий П-образного сечения из листа (см. патент РФ N 1630121, кл. МПК 6 B 21 D 22/02). Гибка - формовка изделий П-образной формы с криволинейным в продольном направлении контуром производится в два перехода эластичной средой, при этом во втором переходе ведут разглаживание рифтов.

Штамп дорогостоящий, недолговечен, требуются большие усилия на разглаживание рифтов. Низкая надежность и недолговечность эластичной среды. Следы от рифтов на бортах жесткостей остаются, не обеспечивается высокая точность контура поверхности по длине.

Наиболее близким к заявленному является способ получения профилированных изделий из листа, заключающийся в подаче в штамп металлического листа в автоматическом режиме, осуществлении резки с одновременной формовкой изделия и удалении последнего из зоны реза штампа (см. книгу Г.Д. Скворцова "Основы конструирования штампов для холодной листовой штамповки", М., Машиностроение, 1972, с.306, рис.279).

Недостатками известного способа получения профилированных изделий из листа является низкая точность получаемых изделий, серповидность отрезаемой заготовки и одновременно ее неплоскостность.

Задачей, на решение которой направлено заявляемое изобретение, является устранение вышеуказанных недостатков, а именно: повышение точности получаемых изделий, исключение серповидности отрезаемой заготовки и неплоскостности.

Указанная задача при осуществлении изобретения решается тем, что в известном способе получения профилированных изделий из листа, при котором металлический лист подают в штамп в автоматическом режиме и осуществляют резку с одновременной формовкой изделия, после чего последнее удаляют из зоны реза штампа. Особенность заключается в том, что резку осуществляют в растянутом по времени режиме от прерывистого надреза листа до окончательной отрезки заготовки, для чего используют верхний фасонный металлический нож и нижний неподвижный нож, при этом формовку проводят с помощью подпружиненной металлической фасонной матрицы и верхнего фасонного металлического ножа, повторяющих силуэт изделия, а удаление последнего из штампа осуществляют автоматически поступающим металлическим листом.

Наличие вышеприведенных существенных признаков изобретения позволяет увеличить точность получаемых изделий за счет ликвидации серповидности отрезаемой заготовки вследствие постепенного отреза ее и начала формовки в изделие в закрытой полости штампа, где формируемая заготовка подвергается пластической деформации, повторяя силуэт пуансона и матрицы, при этом ликвидируется неплоскостность. За счет растянутости отреза заготовки снижается усилие реза и формовки, т.е. снижается энергоемкость процесса. За счет формовки изделия в закрытой полости штампа снижается расход металла на изделие, обеспечивается качество и высокая жесткость изделия за счет уплотнения металла, долговечность, исключается его складкообразование. Способ прост в исполнении, обеспечивает получение высокоточных изделий и резко снижает усилия при штамповке. Способ может использоваться, например, при производстве металлических решет для разделения зерна.

Проведенный заявителем анализ уровня техники, включающий поиск по источникам патентной и научно-технической информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявляемого изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленной способе, изложенных в формуле изобретения. Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявляемого изобретения условию "изобретательский уровень" заявители провели дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявляемого способа. Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований для достижения технического результата. Следовательно, заявляемое изобретение соответствует условию "изобретательский уровень".

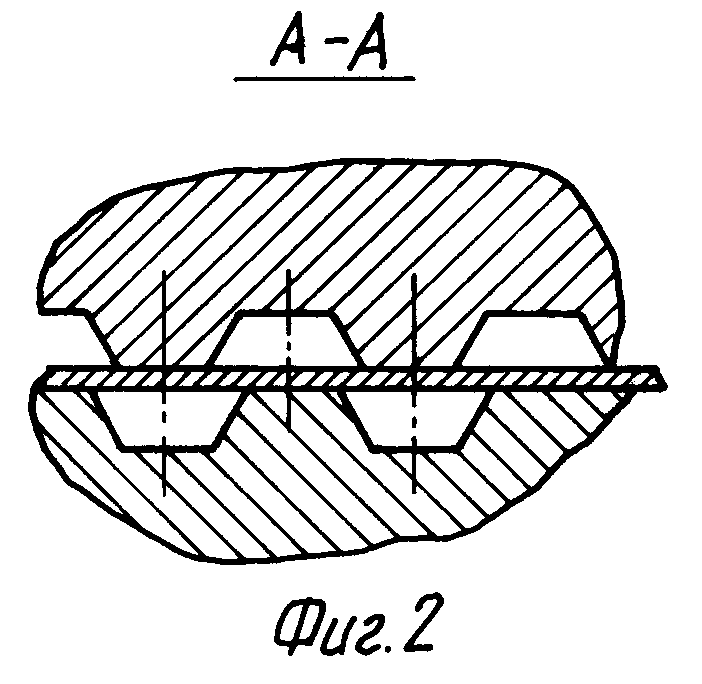

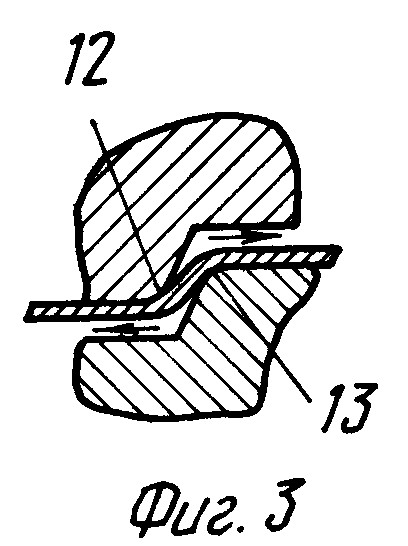

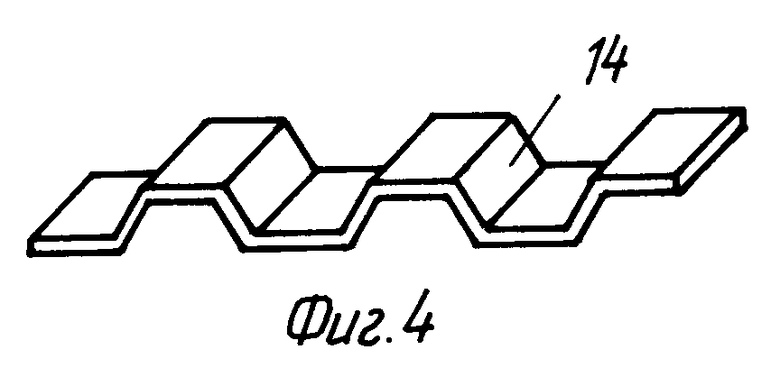

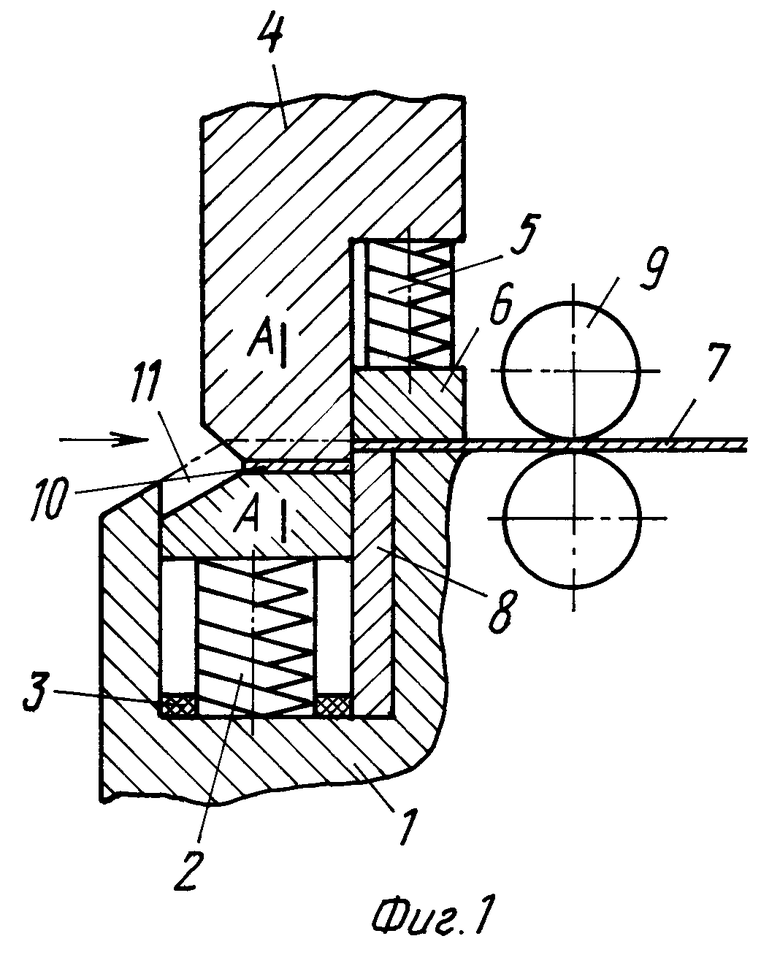

Для пояснения сущности способа на фиг. 1 показан штамп для получения изделий заданного профиля, на фиг. 2 показан момент соприкосновения металлического листа с верхним фасонным ножом, на фиг. 3 - момент напряженной деформации металла заготовки, на фиг. 4 - готовое изделие.

Способ может быть реализован в штампе, состоящем из фасонной подвижной металлической матрицы 1, подпружиненной пружиной 2, имеющей прокладку 3 для предотвращения жесткого удара, фасонного верхнего ножа металлического 4, подпружиненного пружиной 5 прижима 6 металлического листа 7 к неподвижному плоскому ножу 8. При этом металлический лист 7 подается автоматически на заданный шаг в зону реза штампа с помощью валков 9. Позицией 10 обозначено полученное изделие, находящееся в зоне штампа. Момент начала сброса готового изделия показан штрихпунктиром позицией 11. На фиг. 2 показан момент соприкосновения металлического листа 7 с верхним фасонным металлическим ножом 4 и нижней подвижной фасонной матрицей 1, при этом силуэты верхнего фасонного металлического ножа 4 и нижней фасонной металлической матрицы 1 одинаковы. На фиг. 3 показан момент напряженной деформации металла заготовки в зонах особой концентрации напряжений 12, 13, образуемой под действием крутящего момента, создаваемого встречным движением матрицы 1 под действием пружины 2 и верхнего фасонного металлического ножа 4. При этом они сопрягаются друг с другом без зазора и на гранях 14 изделия происходит уплотнение металла (наклеп), что придает ему дополнительную жесткость. На фиг. 4 показано готовое изделие с гранью 14.

Сущность предложенного способа заключается в том, что металлический лист 7 автоматически подается при помощи валков 9 на заданный шаг в зону реза штампа. При этом металлический лист прижимается к неподвижному плоскому ножу 8 прижимом 6 под действием пружины 5 с одновременным опусканием верхнего фасонного металлического ножа 4. Здесь происходит пунктирный надрез заготовки 10 с последующим вводом в действие подпружиненной фасонной металлической матрицы 1 и дальнейшим опусканием верхнего фасонного металлического ножа 4 вместе с надрезанной заготовкой и подпружиненной фасонной металлической матрицей 1. Пунктирный надрез заготовки осуществляется для исключения образования серповидности по торцу заготовки и резкого снижения усилия реза. При дальнейшем движении верхнего фасонного металлического ножа 4 торцами граней 14 удлиняются пунктирные линии надрезов до полной отрезки заготовки 10. Далее заготовка 10 подвергается дальнейшему сжатию с уплотнением металла в боковых гранях 14 изделия. Готовое изделие под действием пружины 2 возвращает матрицу 1 в исходное положение и с одновременно поступающим металлическим листом 7 сбрасывает полученное изделие.

Пример 1. Металлический лист ст 08 КП толщиной 1 мм, шириной 990 мм подается в штамп, зону реза и формовки на шаг 7 мм, где на двухкривошипном прессе, имеющем 40 ходов в минуту, осуществляется процесс реза и формовки профилированного изделия - нижних перемычек решета для сепарирования зерна, при этом шаг гнезд перемычек составляет 2,9 мм.

Пример 2. Металлический лист ст 08 СП толщиной 0,3 мм, шириной 990 мм подается в зону реза и формовки штампа на шаг 3,5 мм, где на двухкривошипном прессе, имеющем 40 ходов в минуту, осуществляется процесс реза и формовки профилированного изделия - верхних перемычек решета для разделения зерна на фракции, при этом шаг гнезд перемычек составляет 2,9 мм.

Способ получения профилированных изделий из листа позволяет увеличить точность получаемых изделий, исключить серповидность отрезаемой заготовки и неплоскостность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ПОДАЧА | 1997 |

|

RU2127648C1 |

| РЕШЕТО | 1997 |

|

RU2127641C1 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2085266C1 |

| ВОЗДУШНО-РЕШЕТНЫЙ СЕПАРАТОР | 2008 |

|

RU2372153C1 |

| ПОЗИЦИОНЕР ПРИВОДНОГО МЕХАНИЗМА | 2007 |

|

RU2347951C1 |

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ СЕМЯН ЗЕРНОВЫХ КУЛЬТУР И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352099C1 |

| УНИВЕРСАЛЬНАЯ ЗЕРНО- И СЕМЯОЧИСТИТЕЛЬНАЯ ЛИНИЯ | 2007 |

|

RU2364449C1 |

| ПНЕВМАТИЧЕСКИЙ СОРТИРОВАЛЬНЫЙ СТОЛ | 2007 |

|

RU2333038C1 |

| УНИВЕРСАЛЬНАЯ ЗЕРНО- И СЕМЯОЧИСТИТЕЛЬНАЯ ЛИНИЯ | 2010 |

|

RU2452588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

Изобретение относится к области машиностроения, в частности обработки металлов давлением. Для повышения точности изделий, исключения серповидности отрезаемой заготовки и неплоскостности металлический лист подают в автоматическом режиме в штамп с последующей резкой и одновременной формовкой изделия. Резку осуществляют в растянутом по времени режиме от прерывистого надреза листа до окончательной отрезки заготовки. Для резки используют верхний фасонный металлический нож и нижний неподвижный нож, а для формовки - подпружиненную металлическую фасонную матрицу и верхний фасонный металлический нож, повторяющие силуэт изделия. После чего изделие сбрасывают автоматически поступающим металлическим листом. 4 ил.

Способ получения профилированных изделий из листа, при котором металлический лист подают в штамп в автоматическом режиме и осуществляют резку с одновременной формовкой изделия, после чего последнее удаляют из зоны реза штампа, отличающийся тем, что резку осуществляют в растянутом по времени режиме от прерывистого надреза листа до окончательной отрезки заготовки, для чего используют верхний фасонный металлический нож и нижний неподвижный нож, при этом формовку производят с помощью подпружиненной металлической фасонной матрицы и верхнего фасонного металлического ножа, повторяющих силуэт изделия, а удаление последнего из штампа осуществляют автоматически поступающим металлическим листом.

| Скворцов Г.Д | |||

| Основы конструирования штампов для холодной листовой штамповки | |||

| - М.: Машиностроение, 1972, с | |||

| Телефонно-осведомительный аппарат | 1921 |

|

SU306A1 |

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ РУД ПО МЕТОДУ ВСПЛЫВАНИЯ | 1915 |

|

SU279A1 |

| Штамп совмещенного действия | 1975 |

|

SU539644A1 |

| Совмещенный штамп | 1976 |

|

SU618163A1 |

| Штамп совмещенного действия | 1976 |

|

SU592489A1 |

| Штамп для вырубки и вытяжки | 1977 |

|

SU623615A1 |

| Штамп совмещенного действия | 1987 |

|

SU1433556A1 |

| Штамп для отрезки и гибки листовых заготовок | 1988 |

|

SU1611509A1 |

| Штамп для гофрирования полос | 1974 |

|

SU521968A1 |

| ХИРУРГИЧЕСКАЯ ДРЕЛЬ | 1995 |

|

RU2077275C1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ ДЛЯ РАЗРУШЕНИЯ АСФАЛЬТОСМОЛИСТЫХ, ГИДРАТНО- ПАРАФИНОВЫХ И ЛЕДЯНЫХ ОТЛОЖЕНИЙ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 1997 |

|

RU2124624C1 |

| US 4716755 A, 05.01.88. | |||

Авторы

Даты

1999-03-20—Публикация

1997-08-05—Подача