Изобретения относится к тепло-и массо- обменной технике очистки газов при их непосредственном контакте с жидкостью в химической, нефтехимической, холодильной, пищевой и других отраслях промышленности.

Известен контактный аппарат, содержащий корпус с контактной трубой, снабженный завихрителем, установленным на днище аппарата, и сепараторы.

Недостатком этого аппарата является то обстоятельство, что при значительном уменьшении расхода газов, например при скорости газов в контактной трубе около 1

м/с возникающий режим не обеспечивает эффективной обработки газов.

Наиболее близким известным техническим решением по своей сущности и достигаемому эффекту является контактный аппарат для взаимодействия газа с жидкостью, содержащий корпус с входным и выходным патрубками, контактную трубу с завихрителем, установленным в нижней части корпуса, сепараторы для разделения динамической пены, газа и капельной жидкости и цилиндр, соосно укрепленный с зазором внутри контактной трубы.

Недостатком этого известного аппарата является то, что он может достаточно эффекXI о

4 О О

со

тивно работать только при двух расходах газа: номинальном и минимальном, а при промежуточных колебаниях расхода газа эффективность обработки газа в значительной мере падает из-за отклонения скорости перемещения газа от оптимальных значений.

Цель изобретения - повышение эффективности массообмена при различных расходах газа.

Поставленная цель достигается тем, что в заявляемом контактном аппарате для взаимодействия газа с жидкостью, содержащем корпус с входным и выходным патрубками, контактную трубу с завихрите- лем, установленным в нижней части корпуса, сепараторы для разделения динамической пены, газа и капельной жидкости, и цилиндр,соосноукрепленный с зазором внутри контактной трубы, нижние части стенки цилиндра и контакной трубы соединены между собой с образованием между цилиндром и трубой герметичной полости, соединенной с источником рабочей среды, а стенка цилиндра выполнена из уп- ругоэластичного материала и армирована спиралью из аналогичного материала.

Сравнение заявляемого устройства с прототипом показывает, что оно отличается креплением нижней части стенок цилиндра, выполнением стенок цилиндра и образованием герметичной полости между стенками цилиндра и контактной трубы.

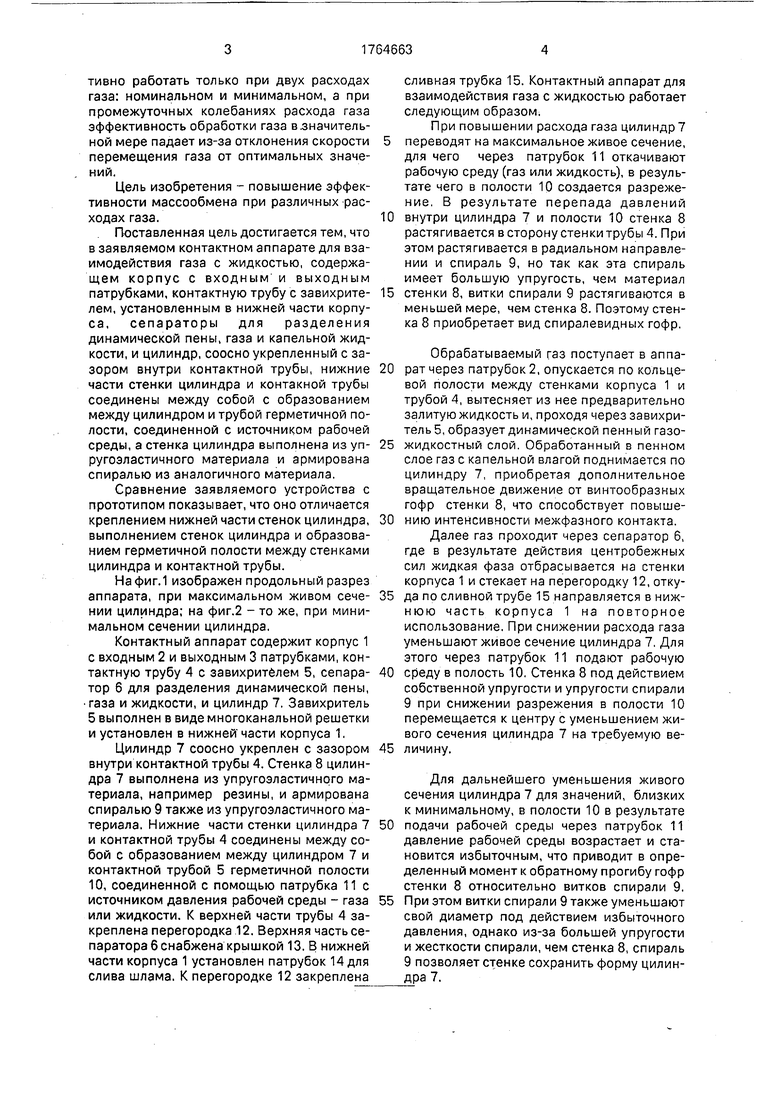

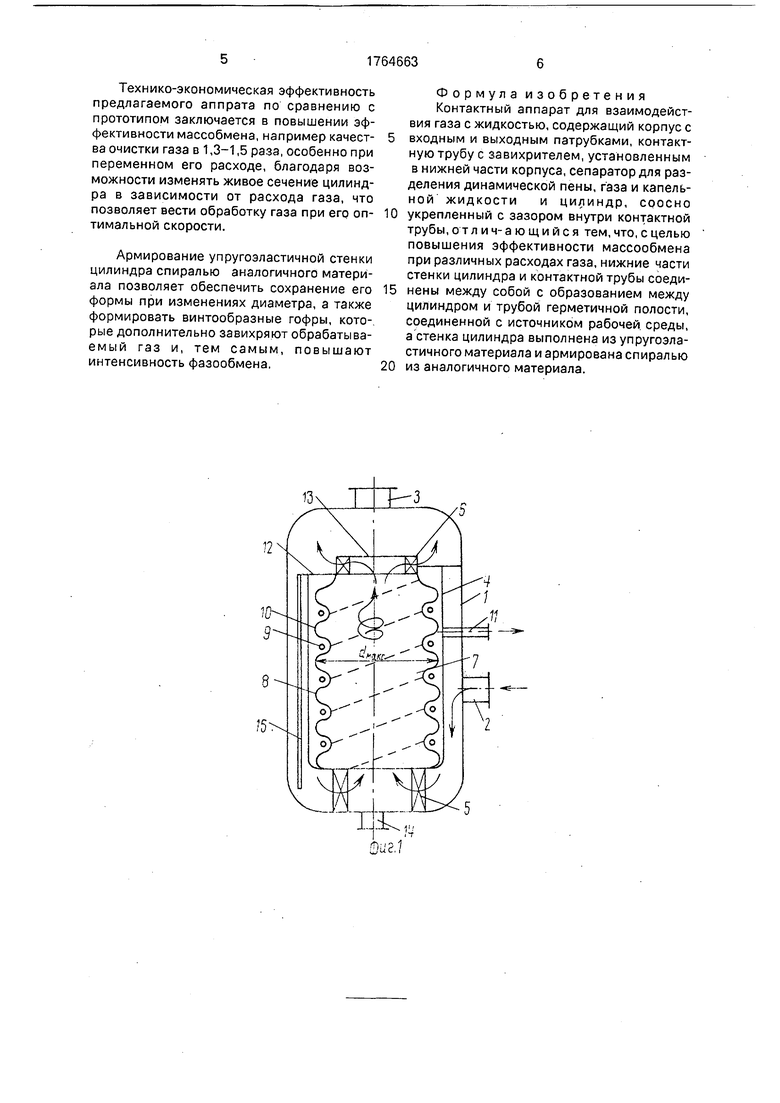

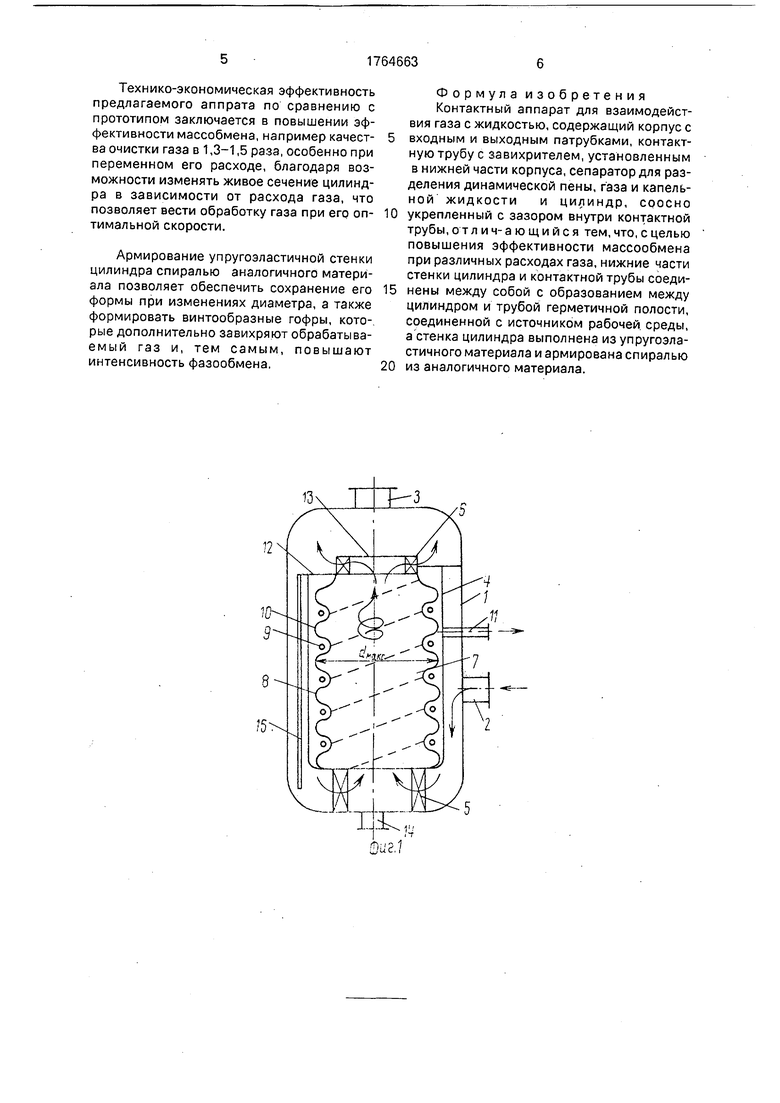

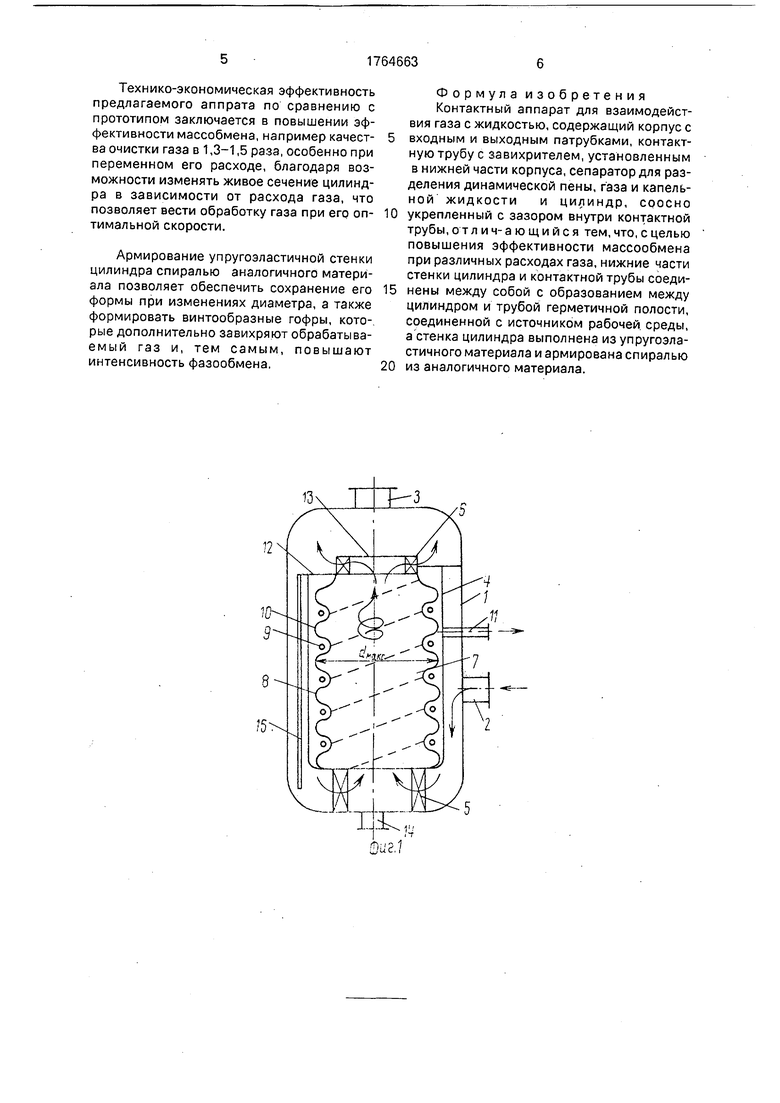

На фиг. 1 изображен продольный разрез аппарата, при максимальном живом сечении цилиндра; на фиг.2 - то же, при минимальном сечении цилиндра.

Контактный аппарат содержит корпус 1 с входным 2 и выходным 3 патрубками, контактную трубу 4 с завихрителем 5, сепаратор 6 для разделения динамической пены, газа и жидкости, и цилиндр 7. Завихритель 5 выполнен в виде многоканальной решетки и установлен в нижней части корпуса 1.

Цилиндр 7 соосно укреплен с зазором внутри контактной трубы 4. Стенка 8 цилиндра 7 выполнена из упругоэластичного материала, например резины, и армирована спиралью 9 также из упругоэластичного материала. Нижние части стенки цилиндра 7 и контактной трубы 4 соединены между собой с образованием между цилиндром 7 и контактной трубой 5 герметичной полости 10, соединенной с помощью патрубка 11 с источником давления рабочей среды - газа или жидкости. К верхней части трубы 4 закреплена перегородка 12. Верхняя часть сепаратора 6 снабжена крышкой 13. В нижней части корпуса 1 установлен патрубок 14 для слива шлама. К перегородке 12 закреплена

сливная трубка 15. Контактный аппарат для взаимодействия газа с жидкостью работает следующим образом.

При повышении расхода газа цилиндр 7

переводят на максимальное живое сечение, для чего через патрубок 11 откачивают рабочую среду (газ или жидкость), в результате чего в полости 10 создается разрежение. В результате перепада давлений

внутри цилиндра 7 и полости 10 стенка 8 растягивается в сторону стенки трубы 4. При этом растягивается в радиальном направлении и спираль 9, но так как эта спираль имеет большую упругость, чем материал

стенки 8, витки спирали 9 растягиваются в меньшей мере, чем стенка 8. Поэтому стенка 8 приобретает вид спиралевидных гофр.

Обрабатываемый газ поступает в аппарат через патрубок 2, опускается по кольцевой полости между стенками корпуса 1 и трубой 4, вытесняет из нее предварительно залитую жидкость и, проходя через завихри- тель5, образует динамической пенный газожидкостный слой. Обработанный в пенном слое газ с капельной влагой поднимается по цилиндру 7, приобретая дополнительное вращательное движение от винтообразных гофр стенки 8, что способствует повышению интенсивности межфазного контакта.

Далее газ проходит через сепаратор 6,

где в результате действия центробежных

сил жидкая фаза отбрасывается на стенки

корпуса 1 и стекает на перегородку 12, откуда по сливной трубе 15 направляется в нижнюю часть корпуса 1 на повторное использование. При снижении расхода газа уменьшают живое сечение цилиндра 7, Для этого через патрубок 11 подают рабочую

среду в полость 10. Стенка 8 под действием собственной упругости и упругости спирали 9 при снижении разрежения в полости 10 перемещается к центру с уменьшением живого сечения цилиндра 7 на требуемую величину.

Для дальнейшего уменьшения живого сечения цилиндра 7 для значений, близких к минимальному, в полости 10 в результате

подачи рабочей среды через патрубок 11 давление рабочей среды возрастает и становится избыточным, что приводит в определенный момент к обратному прогибу гофр стенки 8 относительно витков спирали 9.

При этом витки спирали 9 также уменьшают свой диаметр под действием избыточного давления, однако из-за большей упругости и жесткости спирали, чем стенка 8, спираль 9 позволяет стенке сохранить форму цилиндра 7.

Технико-экономическая эффективность предлагаемого аппрата по сравнению с прототипом заключается в повышении эффективности массобмена, например качест- ва очистки газа в 1,3-1,5 раза, особенно при переменном его расходе, благодаря возможности изменять живое сечение цилиндра в зависимости от расхода газа, что позволяет вести обработку газа при его оп- тимальной скорости.

Армирование упругоэластичной стенки цилиндра спиралью аналогичного материала позволяет обеспечить сохранение его формы при изменениях диаметра, а также формировать винтообразные гофры, которые дополнительно завихряют обрабатываемый газ и, тем самым, повышают интенсивность фазообмена.

Формула изобретения Контактный аппарат для взаимодействия газа с жидкостью, содержащий корпус с входным и выходным патрубками, контактную трубу с завихрителем, установленным в нижней части корпуса, сепаратор для разделения динамической пены, газа и капельной жидкости и цилиндр, соосно укрепленный с зазором внутри контактной трубы, отлич-ающийся тем, что, с целью повышения эффективности массообмена при различных расходах газа, нижние части стенки цилиндра и контактной трубы соединены между собой с образованием между цилиндром и трубой герметичной полости, соединенной с источником рабочей среды, а стенка цилиндра выполнена из упругоэла- стичного материала и армирована спиралью из аналогичного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адсорбер | 1988 |

|

SU1623732A1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2510289C1 |

| Зернистый фильтр | 1989 |

|

SU1674921A1 |

| КОНТАКТНОЕ УСТРОЙСТВО С ЗАВИХРИТЕЛЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2048844C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2509886C1 |

| Циклонно-пенный скруббер | 1981 |

|

SU1011185A1 |

| Пенный пылеуловитель | 1990 |

|

SU1761228A1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ НИЗКОНАПОРНОГО ГАЗА, ДОБЫВАЕМОГО ИЗ МЕТАНОУГОЛЬНОЙ СКВАЖИНЫ | 2005 |

|

RU2287682C1 |

| Контактный аппарат для взаимодействиягАзА C жидКОСТью | 1979 |

|

SU850174A2 |

| Устройство для мокрой очистки газов | 1990 |

|

SU1761226A1 |

Сущность изобретения: аппарат содержит корпус 1 с патрубками 2 и 3, контактную трубу 4 с завихрителем 5, сепаратор 6 и цилиндр 7, соосно укрепленный внутри трубы 4. Стенка 8 цилиндра 7 выполнена из упругоэластичного материала и армирована спиралью 9 из аналогичного материала. Нижние части цилиндра 7 и трубы 4 соединены между собой. Между стенками трубы 4 и цилиндра 7 образована полость 10, соединенная с источником давления рабочей среды. Изменяя давление в полости 10, регулируют живое сечение цилиндра 7, что обеспечивает оптимальную скорость движения газа при различных его расходах. Образование винтообразных гофр стенки 8 спиралью 9 позволяет дополнительно закручивать обрабатываемый газ и увеличивать фазообмен, одновременно сохранить форму цилиндра при его различных диаметрах. 2 ил. (Л

13

3J8

to. 2

| Контактный аппарат для взаимодействия газа с жидкостью | 1975 |

|

SU585862A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контактный аппарат для взаимодействиягАзА C жидКОСТью | 1979 |

|

SU850174A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-30—Публикация

1990-06-12—Подача