Изобретение относится к неметаллическим элементам, в частности к способам очистки термически расширенного графита (ТРГ), используемого для изготовления пластичных термо- и теплопроводных прокладочных элементов, стойких к действию агрессивных сред и применяемых в химической промышленности, криогенной технике и других областях техники.

Известно, что определяющим параметром, влияющим на коррозионную стойкость изделий из ТРГ, является наличие примесей, в частности серы. Поэтому при получении ТРГ актуальным является снижение серы в конечном продукте.

В качестве прототипа выбран способ очистки соединения графита путем обработки бисульфата графита (С24+ HS04 nHaS04) водой при температуре свыше 100 С в автоклаве или водным раствором азотной кислоты или нитратов при 30° С в течение нескольких часов. Затем обработанный таким способом бисульфат графита промывали водой, сушили при 80° С в течение 4 ч и термически обрабатывали при 1000° С.

Полученный ТРГ имел рН водой вытяжки 3,5 и содержание серы в ТРГ удалось снизить до 0,0025 мае. %.

Недостатком этого способа является недостаточно высокая очистка ТРГ от серы.

Цель изобретения - уменьшение содержания серы в ТРГ.

Поставленная цель достигается тем, что в известном способе очистки соединения графита, включающем обр зотку бисульфата графита водным раствором, согласно заявляемому способу обработки ведут 5 - 10%-ным водным раствором аммиака в течение 10 - 20 мин.

В качестве исходного материала брали бисульфат графита, полученный из природного графита Завальевского месторождения марки ГАК-2 (ГОСТ 18191-78) с размером частиц 50 - 250 мкм путем электрохимического анодного окисления в растворе серной кислоты. Растворы электролита готовили на основе технической серной кислоты (ГОСТ 2184-77). Электрохимическую обработку графита проводили в электрохимической ячейке с разделенными

СП

с

«

СЛ

катодной и анодной камерами. Катодом служила титановая пластина, анодом-платино- вая. В качестве источника постоянного тока использовали стабилизированный источник питания ЛИПС 35-1. Величину измеряли с помощью комбинированного прибора Щ 4300.

Для приготовления водного раствора аммиака использовали аммиак марки ЧДА с концентрацией 25% (ГОСТ 3760-79), содержащий серы не более 0,0003 мас.%.

Процесс получения бисульфата графита включал такие последовательные операции: дозировка порошкообразного графита в растворе серной кислоты; электрохимическая обработка графита в растворе серной кислоты в анодной камере электролизера до момента получения бисульфата графита синего цвета; фильтрация и промывка бисульфата графита водой.

Затем интеркалированное соединение графита согласно заявляемому способу обрабатывали водным раствором аммиака. После этого отмывали продукт водой до рН 6,5 - 7, сушили продукт в сушильном шкафу при 80° С в течение нескольких часов. Термическую обработку высушенного продукта проводили в электропечи при температуре 1000° С в течение 1 мин (имеется в виду время нахождения загруженной массы бисульфата графита в горячей зоне печи). Затем ТРГ вынимали из печи и охлаждали на воздухе. После этого определяли значение насыпной плотности ТРГ по методике, описанной в ГОСТ 14922-77, и содержание серы согласно ГОСТ 8606-72.

Определение содержания, общей серы в ТРГ проводили следующим образом.

Навеску термически расширенного графита 1 г смешивали со смесью Эшка в соотношении 1:4. Содержимое тщательно перемешивали и выравненную поверхность дополнительно покрывали 2 г смеси Эшка. Тигель со смесью помещали в муфельную печь, которую постепенно нагревали и выдерживали в течение 3 ч при 815 ± 25° С. После спекания смеси тигель охлаждали. Содержимое тигля переносили в стакан (150 см ), тигель тщательно промывали горячей водой. Содержимое стакана фильтровали через обезоленный фильтр (красная лента) в стакан (600 см ) и осадок на фильтре не менее 5 раз промывали горячей водой. Раствор нейтрализовали 20%-ным HCI по индикатору метиловому красному, а затем дополнительно добавляли еще 1 см 20%- ным HCI. Затем раствор кипятили 5 мин. В кипящий раствор в течение 20 с при постоянном перемешивании добавляли 10 см раствора BaCl2 и выдерживали раствор в

течение 30 мин при температуре, близкой к температуре кипения. После осаждения сернокислого бария и осветления раствора на следующий день его фильтровали через

плотный фильтр. Осадок на фильтре дополнительно промывали горячей водой.

Мокрый фильтр с осадком помещали в предварительно взвешенный тигель и высушивали. Затем тигель прокаливали в течение 20 мин при температуре 815 ± 25° С. После извлечения тигля из муфеля и охлаждения для комнатной температуры его взвешивали,

Массовую долю серы в аналитической

пробе (Зтрг) в процентах вычисляли по формуле

ЗТРГ (mi 2l°-1374- 100%,

20

ГПТРГ

где mi - масса сернокислого бария, полученного при анализе, г;

та - масса сернокислого бария, полученная при (холостом) контрольном опыте,

г,

0,1374 - коэффициент пересчета массы BaSO в массу серы;

ГПТРГ - масса навески термически расширенного графита.

За окончательный результат принимали среднее арифметическое результатов трех параллельных определений.

Получение интеркалированного соединения графита (ИСГ) осуществляли по известной методике. Порошок графита марки ГАК-2 общей массой 400 г загружали в анодную камеру электролизера. В электролизере находилось 800 мл 50%-ной серной кислоты. В этом электролите проводили

анодное окисление графита с удельным расходом количества 504 Кл/г графита. После изменения цвета графита на синий, что свидетельствовало о получении бисульфата графита примерного состава C24+HS04X

xnH2S04, электролизер обесточивали, ИСГ промывали водой до рН 4.

Для всех конкретных примеров брали порции полученного, как описано выше, интеркалированного соединения графита.

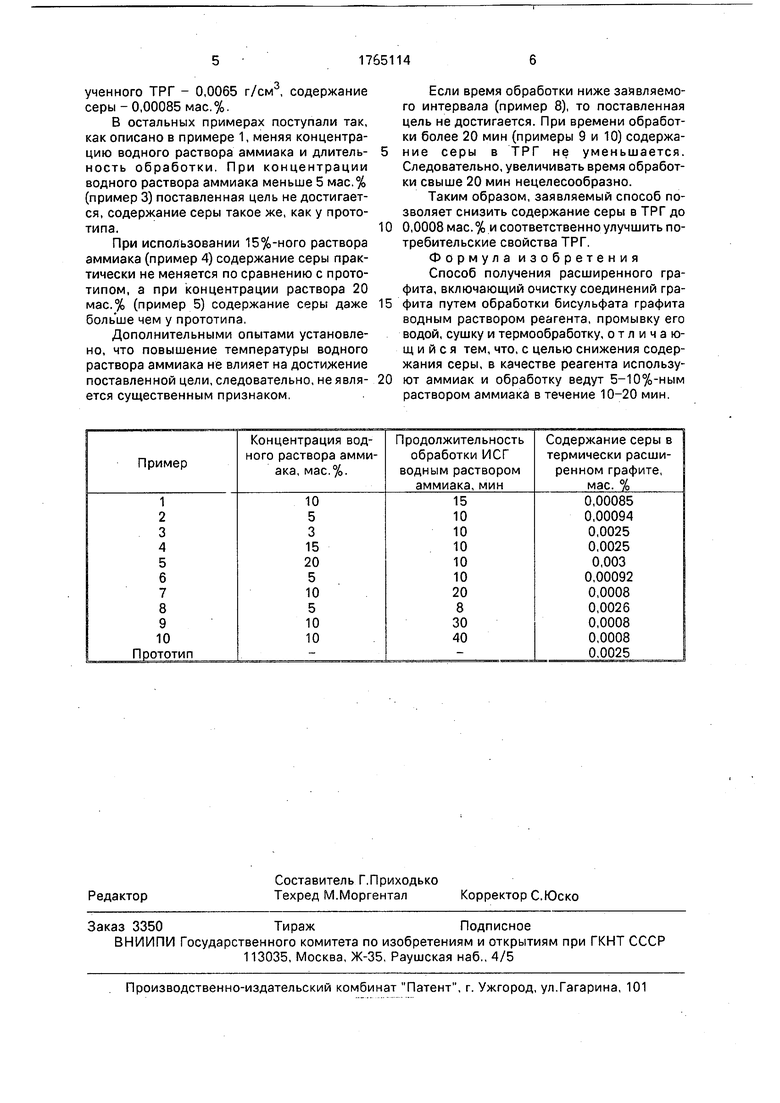

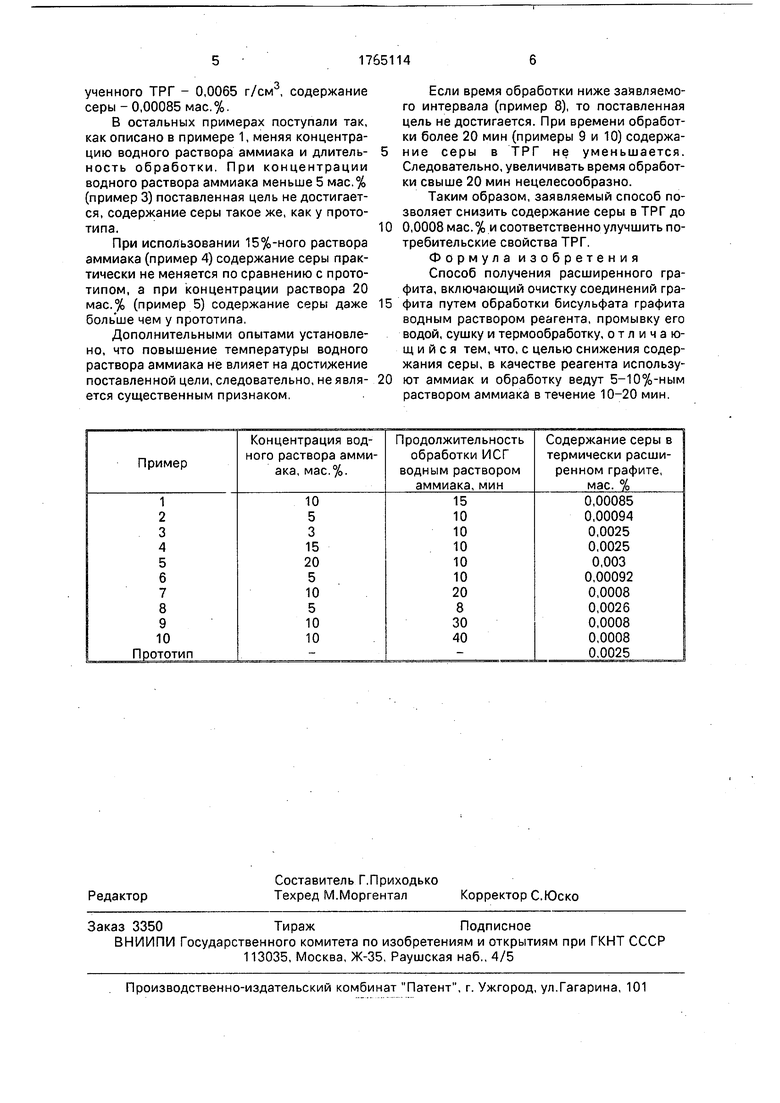

Изобретение иллюстрируется примерами конкретного исполнения, а результаты определения содержания серы в ТРГ даны в таблице.

Пример 1. К 40 г ИСГ прибавляли 40

мл 10%-ного водного раствора аммиака и периодически перемешивали в течение 15 мин. Затем отмывали продукт водой, сушили и подвергали термической обработке при 1000° С, Значение насыпной плотности полученного ТРГ - 0,0065 г/см3, содержание серы - 0,00085 мас.%.

В остальных примерах поступали так, как описано в примере 1, меняя концентрацию водного раствора аммиака и длитель- ность обработки. При концентрации водного раствора аммиака меньше 5 мас.% (пример 3) поставленная цель не достигается, содержание серы такое же, как у прототипа.

При использовании 15%-ного раствора аммиака (пример 4) содержание серы практически не меняется по сравнению с прототипом, а при концентрации раствора 20 мас.% (пример 5) содержание серы даже больше чем у прототипа,

Дополнительными опытами установлено, что повышение температуры водного раствора аммиака не влияет на достижение поставленной цели, следовательно, не явля- ется существенным признаком.

Если время обработки ниже заявляемого интервала (пример 8), то поставленная цель не достигается. При времени обработки более 20 мин (примеры 9 и 10) содержание серы в ТРГ не уменьшается. Следовательно, увеличивать время обработки свыше 20 мин нецелесообразно.

Таким образом, заявляемый способ позволяет снизить содержание серы в ТРГ до 0,0008 мас.% и соответственно улучшить потребительские свойства ТРГ.

Формула изобретения

Способ получения расширенного графита, включающий очистку соединений графита путем обработки бисульфата графита водным раствором реагента, промывку его водой, сушку и термообработку, отличающийся тем, что, с целью снижения содержания серы, в качестве реагента используют аммиак и обработку ведут 5-10%-ным раствором аммиака в течение 10-20 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОГО ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2023 |

|

RU2833949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА, ТЕРМОРАСШИРЕННЫЙ ГРАФИТ И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2472701C1 |

| ГРАФИТОВАЯ ФОЛЬГА, ЛИСТОВОЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ, УПЛОТНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ | 2018 |

|

RU2706103C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНО-ГРАФИТОВЫХ СМЕСЕЙ | 2007 |

|

RU2378193C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2480406C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2009 |

|

RU2415078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2018 |

|

RU2690449C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО УГЛЕРОДНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2010 |

|

RU2427530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА, ИНТЕРКАЛИРОВАННЫЙ ГРАФИТ И ГИБКИЙ ГРАФИТОВЫЙ ЛИСТ | 2010 |

|

RU2422406C1 |

| УГЛЕРОДНАЯ ТЕПЛОРАСПРЕДЕЛЯЮЩАЯ ПЛИТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНЫХ И НАСТЕННЫХ СИСТЕМ НАГРЕВА И КОНДИЦИОНИРОВАНИЯ | 2018 |

|

RU2702431C1 |

Изобретение относится к способам получения термически расщепленного графита (ТРГ). Цель - снижение содержания серы. Сущность способа заключается в том, что бисульфат графита обрабатывают 5-10%- ным водным раствором аммиака в течение 10-20 мин с последующей промывкой его водой, сушкой и термообработкой. Предложенный способ позволяет снизить содержание серы в ТРГ до 0,0008 мае.% и улучшить этим его потребительские свойства. 1 табл.

| УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ ОТ БЕРЕМЕННОСТИ | 1992 |

|

RU2128971C1 |

Авторы

Даты

1992-09-30—Публикация

1989-12-08—Подача