Область техники.

Изобретение относится к области получения интеркалированного графита и продуктов на его основе - пенографита и гибких графитовых листов (фольги) с высокой термической устойчивостью в среде окислителя (воздух) и может быть использовано для изготовления огнезащитной и уплотнительной продукции, теплоизоляционных изделий и футеровочных элементов печей.

Предшествующий уровень техники.

Анализ предшествующего уровня техники показал, что для улучшения антиокислительных свойств продуктов на основе интеркалированного графита (ИГ) часто используют соединения бора. В частности, для улучшения антиокислительных свойств широко используется борная кислота.

Борная кислота может быть введена в интеркалированный графит или продукт на его основе, практически, на любой стадии получения ИГ или продукта на его основе.

В патенте JP 55158115 (NITTO BOSEKI CO LTD) раскрывается способ изготовления изделий из интеркалированного графита, включающий интеркалирование частиц естественного графита в смеси концентрированной серной кислоты и нитрата натрия, последующее смешивание полученного интеркалированного соединения графита (ИСТ) с борной кислотой в количестве от 2 до 5 мас.% от массы ИСГ и последующую термическую обработку для получения вспененного графита.

В японской заявке JP 54101793 (NIPPON CARBON CO LTD) на способ получения гибких графитовых листов, в котором ИСГ, полученные путем обработки частиц натурального графита смесью серной концентрированной кислоты и КМnO4, пропитываются водным раствором борной кислоты, а затем подвергаются термической обработке для получения пенографита. Соответственно, из полученного таким образом пенографита, прокатывают гибкую графитовую фольгу.

Наиболее близкий способ получения ИГ раскрыт в патенте GB 2024787 (STACKPOLE CARBON CO) на способ получения гибкого графита. В данном способе соединения бора вводятся на стадии предшествующей стадии интеркалирования - сначала частицы натурального графита нагреваются в присутствии кристаллической борной кислоты при температурах от 1700 до 3000°С, а затем осуществляется интеркалирование этих частиц интеркалирующим агентом с получением ИСГ, гидролиз с получением частиц ИГ, сушка, их вспенивание с получением пенографита и прокатка полученного пенографита для получения фольги.

К недостаткам данной технологии получения интеркалированного графита и продуктов на его основе относится введение дополнительной стадии, которая требует применение высоких температур, что, в свою очередь, приводит к усложнению технологического процесса и значительному удорожанию конечного продукта.

Раскрытие изобретения.

Задачей изобретения является разработка простого, эффективного и экономного способа получения интеркалированного графита и графитовой фольги на его основе с улучшенными антиокислительными свойствами.

Поставленная задача решается способом получения интеркалированного графита, включающим взаимодействие частиц графита с концентрированной серной кислотой в присутствии окислителя с получением интеркалированных соединений графита, последующий гидролиз полученных интеркалированных соединений графита с образованием интеркалированного графита и его сушку, отличающийся тем, что взаимодействие частиц графита с серной кислотой осуществляют с добавлением борной кислоты при соотношении по массе: серная кислота:борная кислота =(2-12):1.

В частных воплощениях изобретения поставленная задача решается тем, что в качестве окислителя используют электрический ток.

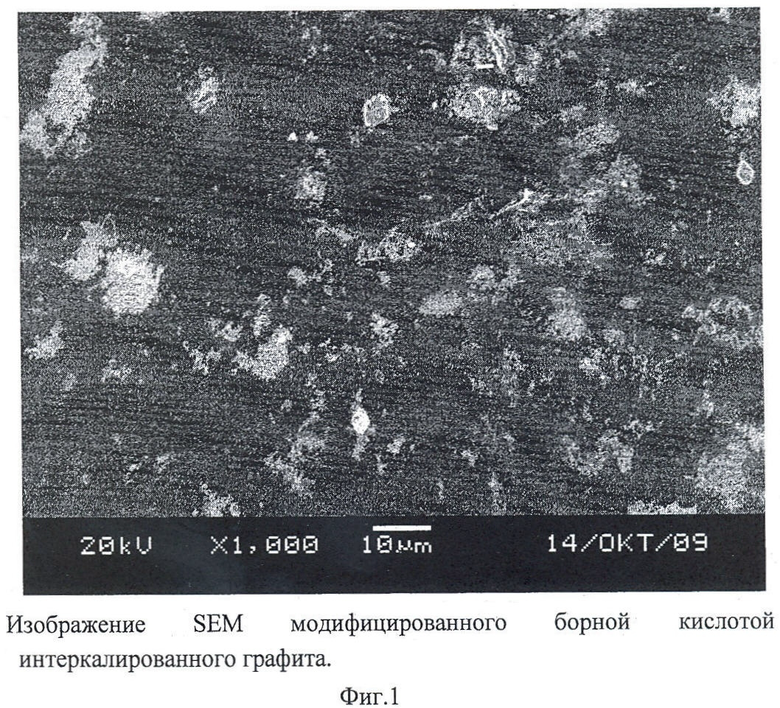

Поставленная задача также решается интеркалированным графитом, полученным вышеописанным способом, содержащим частицы графита, поверхность которых равномерно покрыта кристаллами борной кислоты, с содержанием бора в интеркалированном графите до 1,5 мас.%.

Поставленная задача также решается гибким графитовым листом, который выполнен из данного интеркалированного графита и характеризуется степенью абляции при воздействии воздушной атмосферы при 600°С в течение 8 часов до 10%, степенью абляции при воздействии воздушной атмосферы при 800°С в течение 2 часов до 50%.

Сущность изобретения состоит в следующем.

В отличие от известного уровня техники, модифицирование графита соединениями бора осуществляется непосредственно на стадии синтеза интеркалированных соединений графита, что позволяет добиться равномерного распределения частиц соединений бора как в интеркалированном графите, так и в пенографите и графитовой фольге, что, в свою очередь, приводит к значительному улучшению антиокислительных свойств интеркалированного графита и продуктов на его основе.

В соответствии с изобретением ИСГ получают путем взаимодействия природного среднечешуйчатого графита со смешанным раствором серной и борной кислот, в качестве окислителя в наилучших воплощениях изобретения желательно использовать электрический ток, но может быть использован и любой другой известный химический окислитель, например, бихромат калия, перманганат калия, перекись водорода, персульфат аммония и т.п.

Затем осуществляют гидролиз полученных ИСГ с получением ИГ и его сушку на воздухе при 50°С.

Полученный таким образом интеркалированный графит представляет собой частицы графита, поверхность которых равномерно покрыта кристаллами борной кислоты с содержанием бора в интеркалированном графите до 1,5 мас.%.

Такой модифицированный интеркалированный графит может быть использован в качестве компонентов составов для огнезащитных покрытий и в этом смысле он представляет собой готовый к употреблению продукт.

Соединение бора, а именно борная кислота, содержащаяся в интеркалированном графите, придает ему улучшенные антиокислительные характеристики. Так температура начала окисления модифицированного борной кислотой интеркалированного графита увеличивается на 150-200°С по сравнению с классическим ИГ и, следовательно, огнезащитные составы, содержащие такой модифицированный ИГ возможно использовать в более жестких температурных условиях.

Однако полученный таким образом ИГ может быть подвергнут дальнейшей переработке путем нагрева в режиме термоудара для получения пенографита, а полученный таким образом пенографит прокатан в гибкий графитовый лист, т.е. из модифицированного интеркалированного графита может быть получен еще один продукт - гибкий графитовый лист.

Под термическим ударом здесь понимается одноразовое высокоскоростное (десятки, сотни градусов в 1 с) и неоднородное изменение температуры интеркалированного графита. Определяющим показателем в данном случае является возникновение за весьма короткое время (доли секунд) температурного градиента и обусловленного им диспергирующего давления, приводящего к интенсивному вспениванию интеркалированного графита.

Полученный таким образом гибкий графитовый лист также обладает улучшенными антиокислительными характеристиками - степенью абляции при воздействии воздушной атмосферы при 600°С в течение 8 часов, не превышающей 10%, степенью абляции при воздействии воздушной атмосферы при 800°С в течение 2 часов не превышающей 50%.

Способ осуществляется следующим образом.

Для получения пенографита с повышенной температурой окисления осуществляли интеркалирование частиц природного графита в растворе серной и борной кислот.

Полученные ИСГ промывали водой, при этом происходил гидролиз ИСГ с образованием интеркалированного графита.

Затем частицы ИГ высушивали на воздухе при 50°С в течение 3-4 часов.

Высушенные частицы подвергали термическому воздействию в режиме термического удара при температурах 900-1000°С.

Формирование фольги осуществляли прокаткой в прокатных валках до требуемой толщины и плотности.

Примеры осуществления изобретения.

Пример 1. 100 г природного дисперсного графита смешивали с 17 г бихромата калия, а затем обрабатывали смесью 94% серной и борной кислот в течение 1 часа (массовое соотношении H2SO4: Н3ВО3 составляло 4:1). По окончании химической обработки ИСГ I ступени промывали 1 л воды и сушили при 50°С в течение 3 часов. Согласно данным элементного анализа содержание бора в интеркалированном графите составляет 1%. Полученный интеркалированный графит подвергали обработке в режиме термического удара при 900°С для образования пенографита с насыпной плотностью 1,8 г/л, удельной поверхностью 35 м2/г. Выполненный из пенографита гибкий графитовый лист характеризуется прочностью 10,0 МРа и упругостью 15,2%.

Пример 2. 5 г природного дисперсного графита помещали в трехэлектродную электрохимическую ячейку, добавляли 50 мл смеси 94% серной и борной кислот (при массовом соотношении 6:1) и проводили анодное окисление графита в гальваностатическом режиме (I=10 mA) при пропускании тока 500 Кл/г. По окончании электрохимической обработки ИСГ II ступени промывали 50 мл воды и сушили при 50°С в течение 3 часов. Согласно данным элементного анализа содержание бора в интеркалированном графите составляет 1,1%. Полученный интеркалированный графит подвергали обработке в режиме термического удара при 900°С для образования пенографита с насыпной плотностью 1,9 г/л, удельной поверхностью 30 м2/г. (Насыпная плотность и удельная поверхность пенографита, синтезированного в «чистой» серной кислоте, составляют соответственно 1.7 г/л и 70 м2/г соответственно). Фольга, полученная прессованием пенографита, имеет прочность 7.1 МРа и упругость 14,1%.

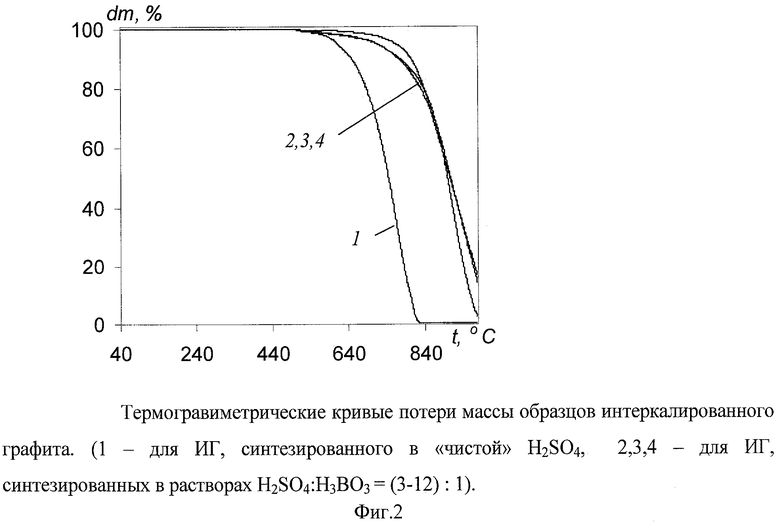

Устойчивость при окислении воздухом изучали для образцов, полученных предложенным способом и описанных в примерах 1-2, и образцов, полученных в «чистой» серной кислоте (без борной кислоты). Образцы интеркалированного графита и графитовой фольги с плотностью 0,5 г/см3 нагревали от 300 до 1000°С со скоростью 10°С/мин в атмосфере воздуха на термогравиметрическом анализаторе фирмы NETZSCH. Установлено, что модифицирование интеркалированного графита и соответственно пенографита соединениями бора повышает температуру начала окисления изделий из него на 150-200°С.

Термические испытания графитовых фольг проводили в атмосфере воздуха при температурах 600°С в течение 8 часов и 800°С в течение 2 и 3 часов.

Результаты испытаний представлены в таблице 1.

Кроме того, были проведены термические испытания графитовых фольг в атмосфере воздуха при 800°С в течение 8 часов, которые продемонстрировали величину абляции 90%. Если учесть, что реальное изделие из фольги, например сальник, имеет меньшую поверхность соприкосновения с воздухом, чем образец фольги, то можно считать эти данные весьма обнадеживающими: в изделии за 1 час при 800°С простой сальник сгорает на 15-20%, а сальник из заявляемой фольги - на 2% за час, а за 3 часа - сгорает на 5%.

В таблицах 2, 3 приведены условия синтеза и основные характеристики ИСГ, ИГ, пенографита и графитовой фольги, полученные по примерам 1 и 2.

Индексы и сокращения в упомянутых таблицах означают следующее: Iс - фазовый состав и период идентичности синтезированных ИСГ; d900°C - насыпная плотность пенографита после вспенивания при 900°С, ВТП - выход твердого продукта; S - удельная поверхность пенографита; σ - прочность графитовой фольги на разрыв.

На фиг.1 представлено изображение микроструктуры, полученного в соответствии с примером 2 ИГ. Как следует из данного изображения, на поверхности частиц ИГ равномерно распределены кристаллы борной кислоты.

На фиг.2 изображены термогравометрические кривые окисления графитовой фольги в соответствии с изобретением, из которых следует, что температура начала окисления графитовых фольг повышается на 150-200°С по сравнению с классической фольгой.

Из всего вышеприведенного следует, что предложенный метод отличается простотой, - незначительно изменяя основную стадию синтеза интеркалированного соединения графита, можно существенно повысить термическую устойчивость как интеркалированного графита, так и графитовой фольги в атмосфере воздуха. Характеристики модифицированного интеркалированного графита и пенографита (выход твердого продукта, насыпная плотность, удельная поверхность), полученных в соответствии с изобретением, близки к характеристикам ИГ и пенографита, полученных в «чистой» серной кислоте, что позволяет легко прокатывать пенографит в фольгу без изменения параметров прокатки и без перенастройки прокатного стана.

Кроме того, механические свойства графитовой фольги в соответствии с предложенным способом сохраняются, а в некоторых случаях даже улучшаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2010 |

|

RU2427532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОВОЙ ФОЛЬГИ | 2009 |

|

RU2416586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2010 |

|

RU2443625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2009 |

|

RU2415078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА, ТЕРМОРАСШИРЕННЫЙ ГРАФИТ И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2472701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВОЙ ФОЛЬГИ | 2023 |

|

RU2811287C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2480406C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОГО ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2023 |

|

RU2833949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО ОКСИДАМИ МЕТАЛЛОВ ТРИАДЫ ЖЕЛЕЗА, И ПЕНОГРАФИТ | 2008 |

|

RU2390512C2 |

| ГРАФИТОВАЯ ФОЛЬГА, ЛИСТОВОЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ, УПЛОТНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ | 2018 |

|

RU2706103C1 |

Изобретение относится к области получения интеркалированного графита и продуктов на его основе - пенографита и гибких графитовых листов (фольги) с высокой термической устойчивостью в среде окислителя (воздух) и может быть использовано для изготовления огнезащитной и уплотнительной продукции, теплоизоляционных изделий и футеровочных элементов печей. Способ получения интеркалированного графита включает взаимодействие частиц графита с концентрированной серной кислотой в присутствии окислителя с добавлением борной кислоты при соотношении по массе: серная кислота: борная кислота =(2-12):1 с получением интеркалированных соединений графита, последующий гидролиз полученных интеркалированных соединений графита с образованием интеркалированного графита и его сушку. Полученный таким образом интеркалированный графит содержит частицы графита, поверхность которых равномерно покрыта кристаллами борной кислоты, при этом содержание бора в интеркалированном графите составляет до 1,5 мас.%. Технический результат изобретения - получение интеркалированного графита и графитовой фольги на его основе с улучшенными антиокислительными свойствами простым, эффективным и экономным способом. 3 н. и 1 з.п. ф-лы, 3 табл., 2 ил.

1. Способ получения интеркалированного графита, включающий взаимодействие частиц графита с концентрированной серной кислотой в присутствии окислителя с получением интеркалированных соединений графита, последующий гидролиз полученных интеркалированных соединений графита с образованием интеркалированного графита и его сушку, отличающийся тем, что взаимодействие частиц графита с серной кислотой осуществляют с добавлением борной кислоты при соотношении по массе: серная кислота:борная кислота =(2-12):1.

2. Способ по п.1, отличающийся тем, что в качестве окислителя используют электрический ток.

3. Интеркалированный графит, отличающийся тем, что получен в соответствии с любым из предшествующих пп.1 и 2 формулы, содержащий частицы графита, поверхность которых равномерно покрыта кристаллами борной кислоты с содержанием бора в интеркалированном графите до 1,5 мас.%.

4. Гибкий графитовый лист, отличающийся тем, что он выполнен из интеркалированного графита в соответствии с п.3 формулы и характеризуется степенью абляции при воздействии воздушной атмосферы при 600°С в течение 8 ч до 10%, степенью абляции при воздействии воздушной атмосферы при 800°С в течение 2 ч до 50%.

| ЭЛЕКТРИЧЕСКИЙ КАРМАННЫЙ ФОНАРИК | 1992 |

|

RU2024787C1 |

| RU 95111356 A, 27.06.1997 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 4075114 A, 21.02.1978. | |||

Авторы

Даты

2011-06-27—Публикация

2010-02-10—Подача