Изобретение относится к технике мокрого тушения кокса и может найти применение в коксохимической промышленности.

Цель изобретения - повышение надежности оборудования при использовании фе- нольной сточной воды за счет снижения ее коррозийной активности.

Поставленная цель достигается тем, что образующийся конденсат выводят из системы в количестве 0,05-0,33 м3/т охлажденного кокса и подвергают утилизации.

Указанные отличия позволяют значительно снизить коррозионную активность воды, подаваемой на тушение кокса и, тем самым, уменьшить скорость коррозии кок- сотушильного оборудования в несколько раз.

Снижение коррозионной активности охлаждающей фенольной сточной воды, по- видимому, объясняется тем, что наряду с концентрированием коррозионноактивных веществ, которое наблюдается при недопущении разбавления ее конденсатом пара этой воды, в охлаждающей фенольной воде повышается концентрация и ингибирующих свойств, В связи с чем результирующее действие этих двух факторов и направлено на снижение коррозионной активности среды и, как следствие, - скорости коррозии металла.

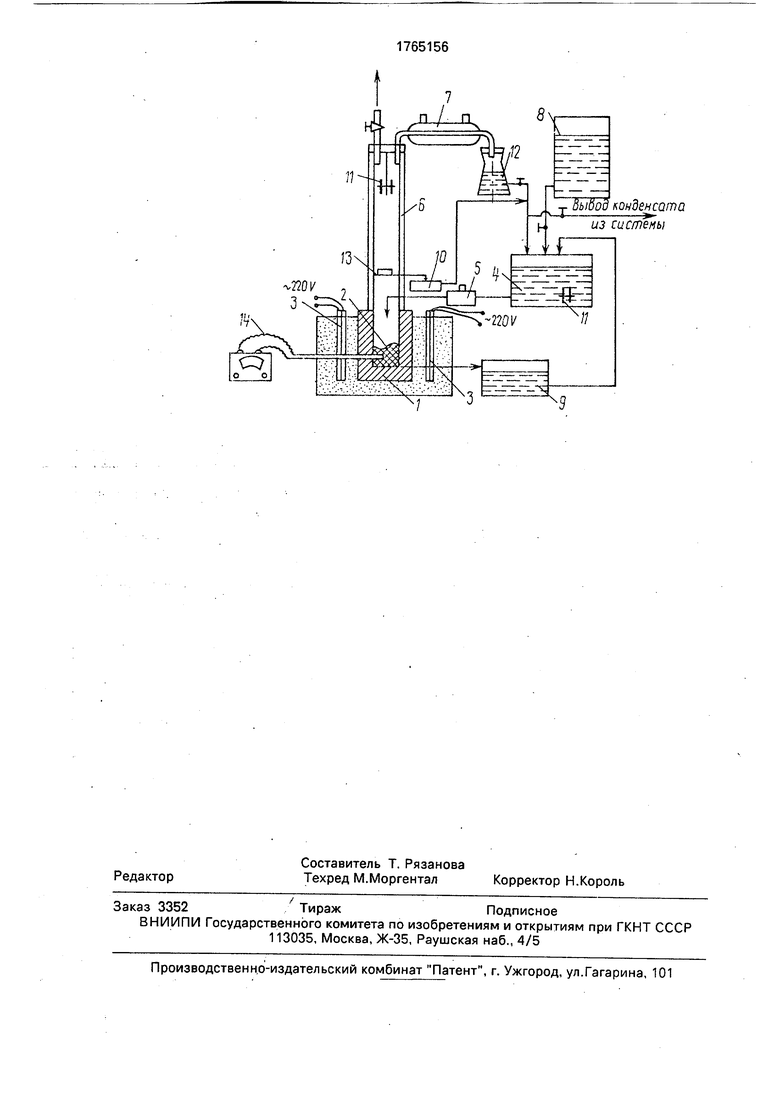

Предлагаемый способ поясняется чертежом.

В нагреватель 1 лабораторной установки без помещен кокс 2 в количестве 0,5 кг и посредством корундовых нагревателей 3 доводили его температуру до 1000 С. Затем из емкости 4 через дозатор 5 для тушения кокса подавалась в течение 2 мин феноль- ная сточная вода с расходом 45 л/ч.

Выходящие из колонки 6 пары конденсировали с помощью холодильника 7. Полученный конденсат собирали в емкости 12. Сконденсировавшиеся пары на стенках колонки 6 улавливали кольцеобразным желобом 13 и направляли в емкость 10.

Полученный конденсат выводили из системы в количестве, соответствующем пределу 0,05-0,33 м3/т кокса, а также в условиях заграничных значений, а именно: 0,025; 0,35 и 0,38 м /т кокса. Избыток конденсата возвращали в емкость 4, куда также поступала из емкости 8 фенольная сточная вода.

w

Ё

V

О

ел

СП

о

Из нагревателя 1 нагретую охлаждающую воду сливали в сборник 9, откуда возвращали в емкость 4.

Подача воды на кокс продолжалась до снижения его температуры до 100°С, после чего подачу воды прекращали, а кокс вновь нагревали до 1000°С.

В колонке 1 помещали образцы металла (Ст. 3) для определения скорости коррозии металла в паровой фазе, а в емкости 4 - в жидкой фазе, Температура кокса контролировалась термопарой 14.

Количество возвращаемого конденсата определяли, исходя из коэффициента упаривания (Ку) в емкости 4, который определяли по соотношению концентраций ионов сульфата, находящихся в водах емкостей 4 и 8.

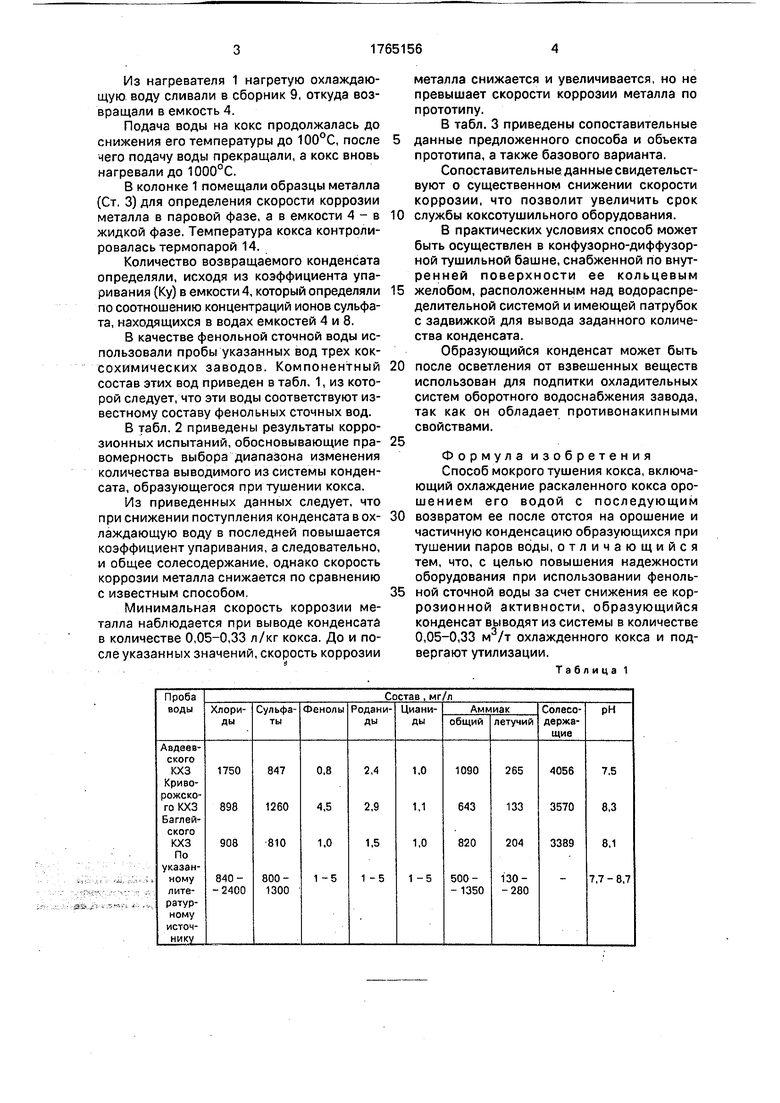

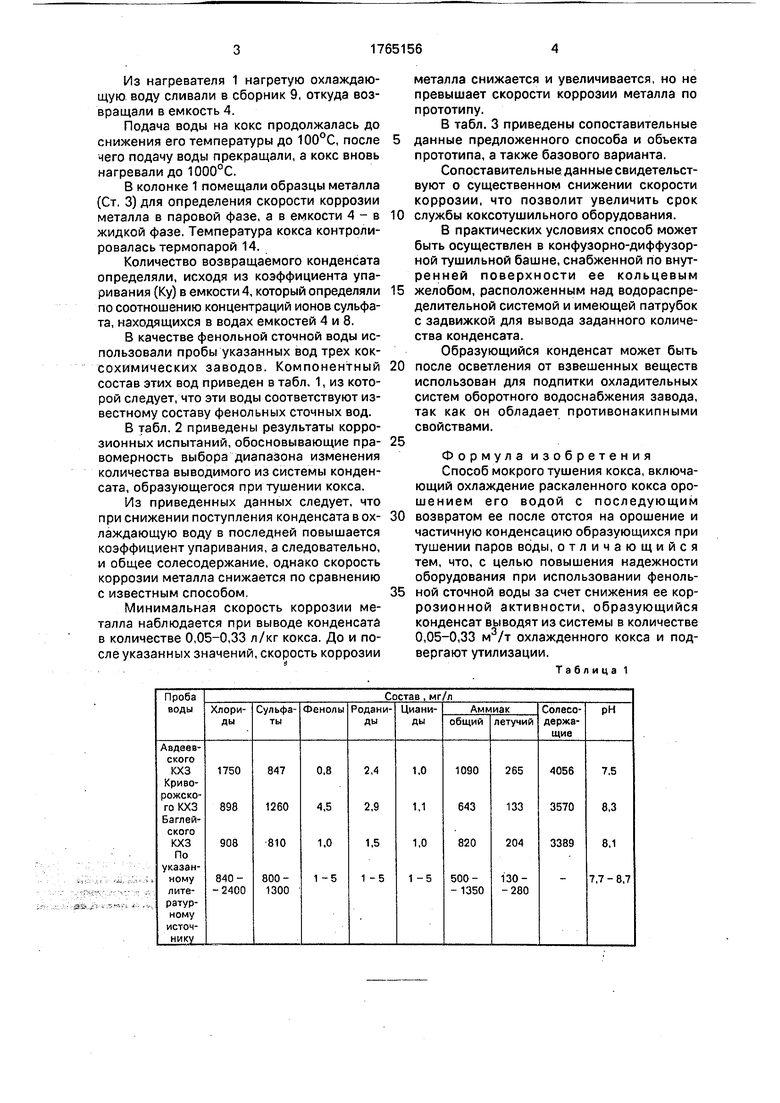

В качестве фенольной сточной воды использовали пробы указанных вод трех коксохимических заводов. Компонентный состав этих вод приведен в табл. 1, из которой следует, что эти воды соответствуют известному составу фенольных сточных вод.

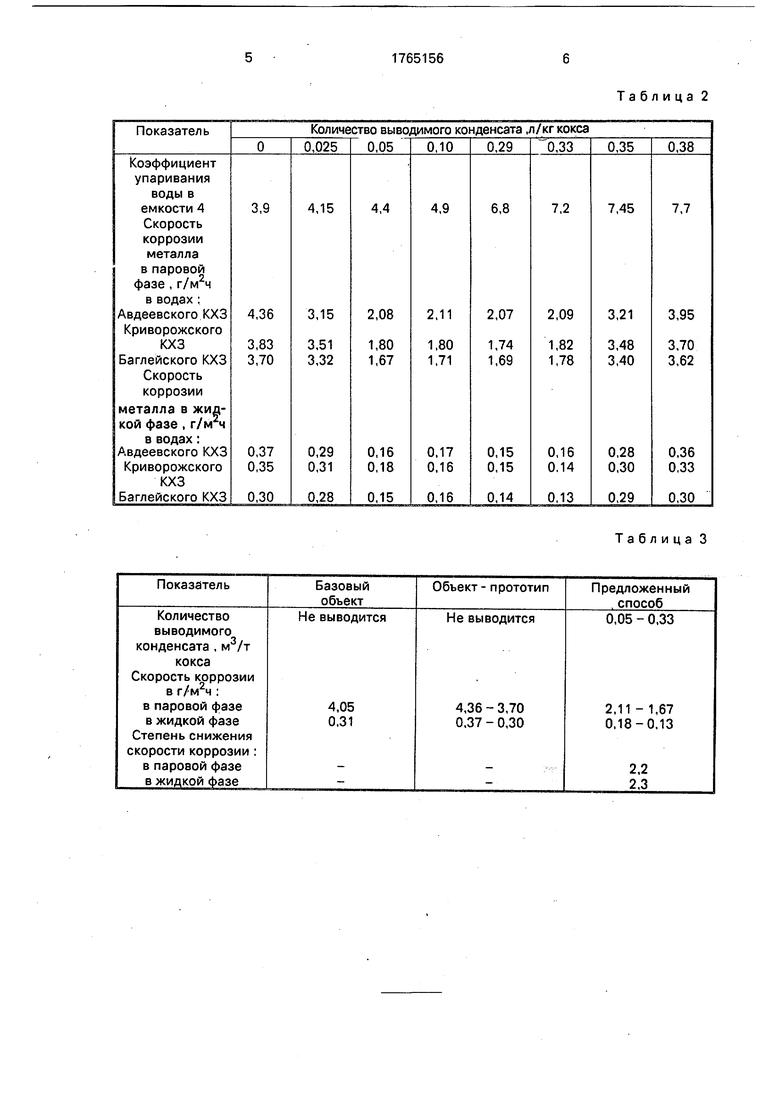

В табл. 2 приведены результаты коррозионных испытаний, обосновывающие пра- вомерность выбора диапазона изменения количества выводимого из системы конденсата, образующегося при тушении кокса.

Из приведенных данных следует, что при снижении поступления конденсата в ох- лаждающую воду в последней повышается коэффициент упаривания, а следовательно, и общее солесодержание, однако скорость коррозии металла снижается по сравнению с известным способом.

Минимальная скорость коррозии металла наблюдается при выводе конденсата в количестве 0,05-0,33 л/кг кокса. До и после указанных значений, скорость коррозии

металла снижается и увеличивается, но не превышает скорости коррозии металла по прототипу.

В табл. 3 приведены сопоставительные данные предложенного способа и объекта прототипа, а также базового варианта.

Сопоставительные данные свидетельствуют о существенном снижении скорости коррозии, что позволит увеличить срок службы коксотушильного оборудования.

В практических условиях способ может быть осуществлен в конфузорно-диффузор- ной тушильной башне, снабженной по внутренней поверхности ее кольцевым желобом, расположенным над водораспределительной системой и имеющей патрубок с задвижкой для вывода заданного количества конденсата.

Образующийся конденсат может быть после осветления от взвешенных веществ использован для подпитки охладительных систем оборотного водоснабжения завода, так как он обладает противонакипными свойствами.

Формула изобретения Способ мокрого тушения кокса, включающий охлаждение раскаленного кокса орошением его водой с последующим возвратом ее после отстоя на орошение и частичную конденсацию образующихся при тушении паров воды, отличающийся тем, что, с целью повышения надежности оборудования при использовании фенольной сточной воды за счет снижения ее коррозионной активности, образующийся конденсат выводят из системы в количестве 0,05-0,33 м3/т охлажденного кокса и подвергают утилизации.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2110552C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КОКСА С СОРТИРОВКОЙ ЕГО ПО КЛАССАМ КРУПНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448143C2 |

| Способ очистки сточных вод коксохимического производства | 1981 |

|

SU1171434A1 |

| СПОСОБ ОБОРОТНОГО ВОДОСНАБЖЕНИЯ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2445276C1 |

| СПОСОБ ТУШЕНИЯ КОКСА | 1991 |

|

RU2027736C1 |

| Способ тушения кокса | 1979 |

|

SU942421A1 |

| Способ очистки сточных вод коксохимического производства | 1988 |

|

SU1594153A1 |

| Башня мокрого тушения кокса | 1987 |

|

SU1468910A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО КОКСА | 2013 |

|

RU2539186C1 |

| Установка для мокрого тушения кокса | 1989 |

|

SU1724676A1 |

Сущность изобретения: способ мокрого тушения кокса включает охлаждение раскаленного кокса орошением его водой с последующим возвратом ее после отстоя на орошение и частичную конденсацию образующихся при тушении паров воды. Используют фенольную сточную воду. Образующийся конденсат выводят из системы в количестве 0,05-0,33 м3/т охлажденного кокса и подвергают утилизации. 1 ил.

Таблица 3

конденсата

из системы

| Способ изготовления декоративных вставок в художественные изделия | 2020 |

|

RU2737624C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-09-30—Публикация

1988-08-01—Подача