4ib

СО

4;. Изобретение относится к технике каталитической очистки сточной воды коксохимического производства и може найти применение в коксохимической промьшшенности. Известен адсорбционный метод обезвреживания сточных вод коксохими ческого производства, при котором в качестве адсорбента используют буроугольный полукокс f 1 J. Недостатком адсорбционного метода очистки является сложность регенерации адсорбента. Наиболее близким к предложенному по технической сущност и достигаемому результату является термически способ очистки сточных вод коксохими ческого производства, содержащих фенолы, роданиды, цианиды, аммиак и сероводород, в присутствии катализаторов. По указанному методу сточную воду подают вместе с нагретым до 180-250 0 воздухом к контактный аппа рат, где ее смешивают с газом от сухого тушения кокса в отношении соответственно 1:8 и подвергают термической обработке при 400-450с в присутствии окиси меди в кипящем слое. Парогазовоздушную смесь, полученн в зоне кипящего слоя, передают для. завершения полной очистки в зону с неподвижным слоем катализатора - оки си алюминия, где ее также термически обрабатывают при 450-500 с .с послеДУЮ1ЦИМ охлаждением. Полученный конденсат используют в оборотном цикле водоснабжения, а обезвреженную газовоздушную смесь выбрасывают в атмосферу. При этом достигается высокая сте пень очистки сточных вод и снижение количества вредных выбросов в атмосферу, поступающих с избыточным газом от сухого тушения кокса J. Однако при очистке воды известны способом требуются реакторы большог объема в связи с увеличением общего объема очищаемой парогазовоздушной смеси за счет разбавления паровоздушной смеси газом от сухого тушения кокса. Это приводит к услож нению аппаратурного оформления процесса и связано с большими капиталь ными, и энергетическими затратами. Целью изобретения является повышение экономичности процесса при аналогичной степени очистки. Поставленная цель достигается тем, что согласно способу очистки сточных вод коксохимического производства, включакнцему перевод сточных вод в парообразное состояние с последующей обработкой парогазовой смеси при 400-500 в присутствии воздуха и катализаторов - окиси меди и окиси алюминия, пары воды перед термической обработкой пропускают череда раскаленный кокс в массовом соотношении соответственно (0,3-0,4):1. Способ осуществляют следующим образом. Сточную воду, содержащую фенолы, роданиды, цианиды, аммиак и сероводород, подают в контактный аппарат, .где ее переводят в парообразное сосгтояние. Пары воды, подвергаемые очистке, далее пропускают через раскаленный кокс в массовом соотношении соответственно 0,3-0,4:1, после чего парогазовую смесь с температурой .500бОО С смешивают с воздухом примернов Соотношении 1:0,2 по объему и подвергают каталитической обработке вначале в присутствии катализатора окиси меди в кипящем слое при 450 С, а затем в присутствии стационарного слоя окиси алюминия при 250°С. Расход катализатора на очистку определяется, исходя из объемной скорости, равной 28000-30000 на один кубометр катализатора. Полученный конденсат используют в охладительных системах оборотного водоснабж;ения, а обезвреженную газовоздушную смесь выбрасьтают в атмосферу, Пример. Фенольную сточную воду, состав которой указан, в табл. 2, испаряют с помощью перегретого водяного пара. 12,5 м образовавшихся водяных паров пропускают через 28,6 кг раскаленного кокса, что соответствует кассовому соотношению паров воды и кокса соответственно 0,35:1, Объем парогазовой смеси с температурой составляет при этом 13,9 нм. Затем к этой смеси добавляют 2,8 нм воздуха и эту парогазовоздушную смесь с температурой 450°С подвергают каталитической обработке. Условия процесса каталитической обработки следующие: кипящий слой окиси меди 25 ч; стационарный слой окиси алюминия 25 ч; размер частиц

4-5 мм; соотношение очищаемой воды на 1 г катализатора 24 мл/ч; кипящий слой катализатора стационарный слой катализатора 250°С.

Содержание примесей в полученном конденсате после очистки фенольной воды следующее, мг/л: фенолы отсутствуют; роданиды отсутствуют; цианиды отсутствуют, аммиак 180;сероводород отсутствует; ХПК (химическая потребность в кислороде) 37.

Поскольку объем неконденсирующихс газов.не зависит от соотношения водяного пара к коксу, то очевидно, что при малом количестве водяного пара увеличение его объема будет более существенным, чем при большом. С другой стороны, при существенном увеличении расхода паров сточной воды концентрация неконденсирующихся газов уже не позволяет обеспечить требуемую степень очистки. Поэтому имеется интервал оптимальных соотношений пара к коксу, в котором обеспечивается и достаточная степень. очистки и минимальный удельньй объем катализатора для очистки одного кубометра сточной воды.

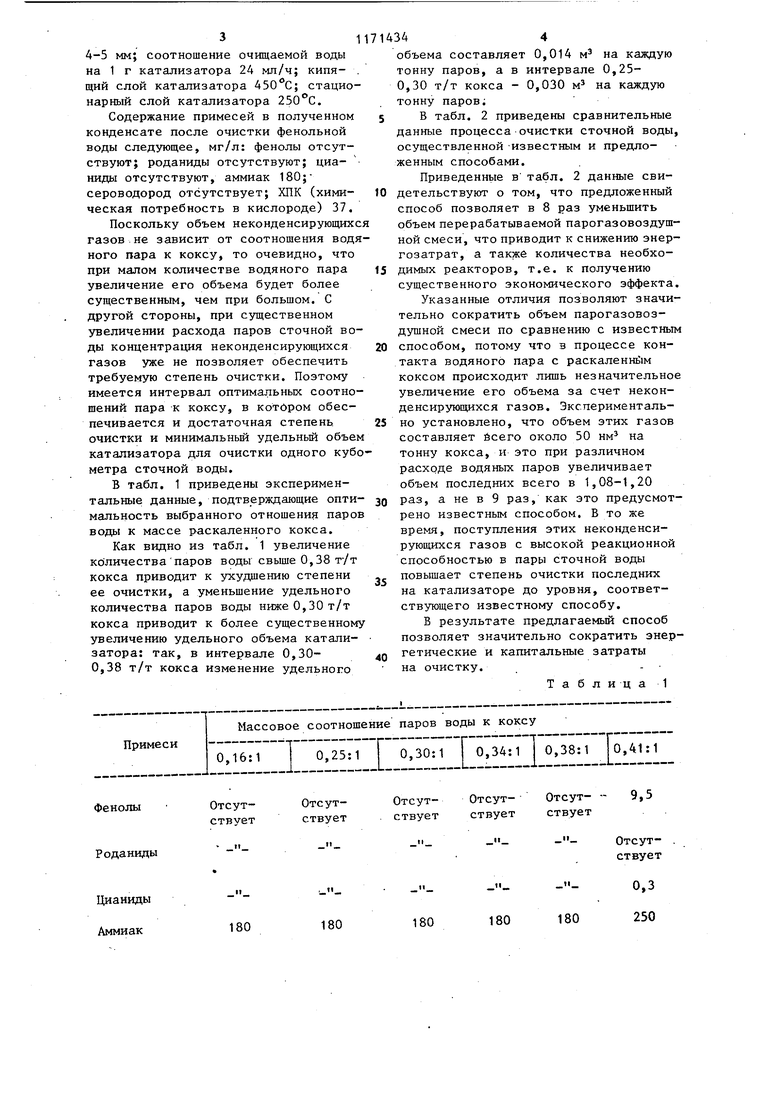

В табл. 1 приведены экспериментальные данные, подтверждающие оптимальность выбранного отношения паров воды к массе раскаленного кокса.

Как видно из табл. 1 увеличение количествапаров воды свыше 0,38 тУт кокса приводит к ухудшению степени ее очистки, а уменьшение удельного количества паров воды ниже 0,30 т/т кокса приводит к более существенному увеличению удельного объема катализатора: так, в интервале 0,300,38 т/т кокса изменение удельного

объема составляет 0,014 м на каждую тонну паров, а в интервале 0,250,30 т/т кокса - 0,030 м на каждую тонну паров;

В табл. 2 приведены сравнительные данные процесса очистки сточной воды, осуществленной-известным и предложенным способами.

Приведенные в табл. 2 данные свидетельствуют о том, что предложенный способ позволяет в 8 раз уменьшить объем перерабатываемой парогазовоздушной смеси, что приводит к снижению энергозатрат, а также количества необходимых реакторов, т.е. к получению существенного экономического эффекта.

Указанные отличия позволяют значительно сократить объем парогазовоздушной смеси по сравнению с известным способом, потому что в процессе контакта водяного пара с раскаленнбш коксом происходит лишь незначительное увеличение его объема за счет неконденсирующихся газов. Экспериментально установлено, что объем этих газов составляет бсего около 50 нм на тонну кокса, и это при различном расходе водяных паров увеличивает объем последних всего в 1,08-1,20 раз, а не в 9 раз, как это предусмотрено известным способом. В то же время, поступления этих неконденсирующихся газов с высокой реакционной способностью в пары сточной воды повышает степень очистки последних на катализаторе до уровня, соответствующего известному способу.

В результате предлагаемый способ позволяет значительно сократить энергетические и капитальные затраты на очистку.-

Таблица 1 Массовые соотношение Примеси 0,16:1 I 0,25:1

ОтсутОтсутствуетствует

37

37

0,0578 0,0625

0,1

ОтсутОтсут. ствует ствует

37

37

203

37

0,0563 0,0558 0,0552 0,0480 52°32{H ESSE IS 5j. паров воды к коксу I 0,30:1 1 О,34:1 Го,38:1 0,41:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сточных вод коксохимического производства | 1988 |

|

SU1594153A1 |

| Способ переработки концентрированных растворов аммонийных солей, образующихся при выпарке газосборниковой воды | 1977 |

|

SU659533A1 |

| Способ мокрого тушения кокса | 1988 |

|

SU1631061A1 |

| Способ очистки сточных вод коксохимического производства | 1975 |

|

SU538996A1 |

| Способ тушения кокса | 1979 |

|

SU942421A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1991 |

|

RU2022916C1 |

| СПОСОБ ОТВОДА ГАЗООБРАЗНЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ ИЗ ГОРИЗОНТАЛЬНЫХ КОКСОВЫХ ПЕЧЕЙ | 2009 |

|

RU2423406C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТИОЦИАНАТОВ | 2008 |

|

RU2366617C1 |

| Способ сухого тушения кокса и получения газов,содержащих водород и окись углерода,и устройство для его осуществления | 1979 |

|

SU1043159A1 |

| Способ переработки твердых железоциансодержащих отходов | 1991 |

|

SU1797503A3 |

1. СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА, включающий перевод сточных вод в парообразное состояние с последующей обработкой парогазовой смеси при 400500°С в присутствии воздуха и катализаторов - окиси меди и окиси алюминия, отличающийся тем, что, с целью повьшения экономичности процесса при аналогичной степени очистки, пары воды перед термической обработкой пропускают через раскаленный кокс. 2. Способ по п. 1, отличающийся тем, что пары воды проi пускают через раскаленный кокс в мас(Л совом соотношении соответственно

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Очистка сточных вод коксохимического производства адсорбцией на буроугольном полукоксе | |||

| и химия, 1978, № 11, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-08-07—Публикация

1981-04-17—Подача