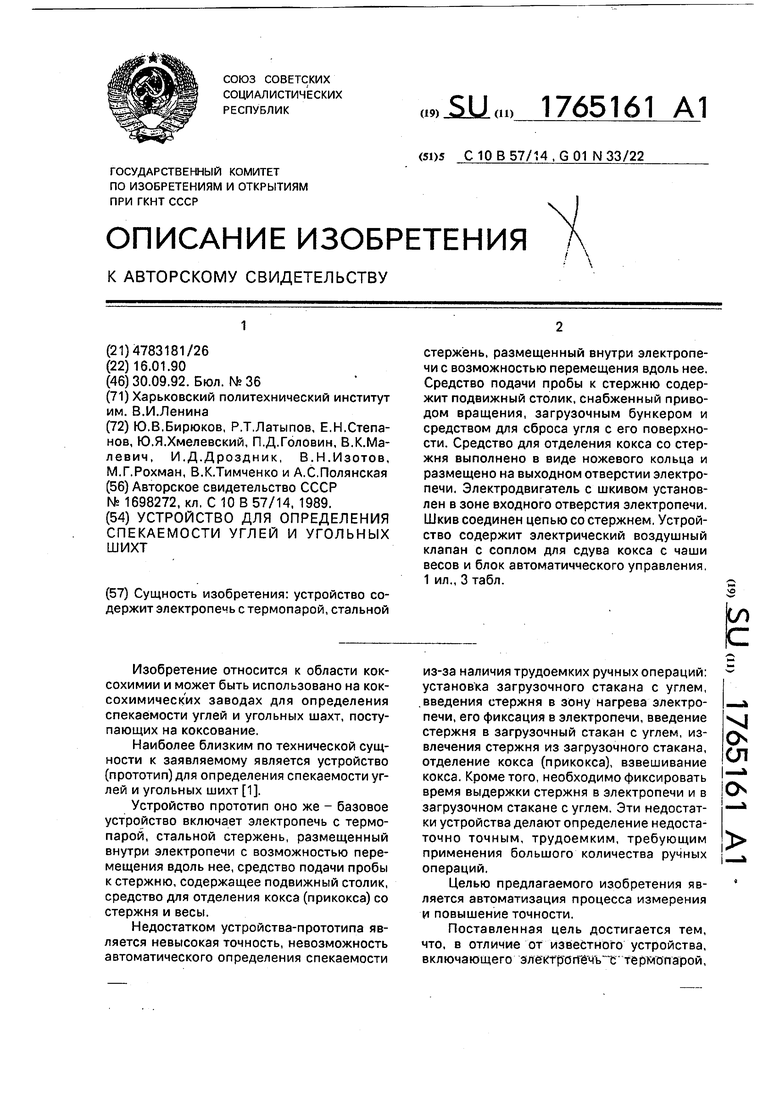

Изобретение относится к области коксохимии и может быть использовано на коксохимических заводах для определения спекаемости углей и угольных шахт, поступающих на коксование.

Наиболее близким по технической сущности к заявляемому является устройство (прототип) для определения спекаемости углей и угольных шихт 1.

Устройство прототип оно же - базовое устройство включает электропечь с термопарой, стальной стержень, размещенный внутри электропечи с возможностью перемещения вдоль нее, средство подачи пробы к стержню, содержащее подвижный столик, средство для отделения кокса (прикокса) со стержня и весы.

Недостатком устройства-прототипа является невысокая точность, невозможность автоматического определения спекаемости

из-за наличия трудоемких ручных операций: установка загрузочного стакана с углем, .введения стержня в зону нагрева электропечи, его фиксация в электропечи, введение стержня в загрузочный стакан с углем, извлечения стержня из загрузочного стакана, отделение кокса (прикокса), взвешивание кокса. Кроме того, необходимо фиксировать время выдержки стержня в электропечи и в загрузочном стакане с углем. Эти недостатки устройства делают определение недостаточно точным, трудоемким, требующим применения большого количества ручных операций.

Целью предлагаемого изобретения является автоматизация процесса измерения и повышение точности.

Поставленная цель достигается тем, что, в отличие от известного устройства, включающего эле кТр огГёч ь С термопарой,

VJ о ел

а

стальной стержень, размещенный внутри электропечи с возможностью перемещения вдоль нее, средство подачи пробы к стержню, содержащее подвижный столик, средство для отделения кокса (прикокса) со стержня и весы, предлагаемое устройство снабжено установленным в зоне входного отверстия электропечи электродвигателем со шкивом, соединенным цепью со стержнем, электрическим воздушным клапаном для сдува кокса (прикокса) с чаши весов и блоком автоматического управления, причем подвижвный столик снабжен приводом вращения, загрузочным бункером и средством для сброса угля с его поверхности, сред- ство для отделения кокса (прикокса) со стержня выполнено в виде ножевого кольца и установлено на выходном отверстии электропечи.

Благодаря использованию электродви- гателя со шкивом осуществляется фиксированный во времени нагрев стержня и автоматическое его погружение в уголь, который синхронно подается под стержень и сбрасывается после определения средст- вом сброса угля с поверхности подвижного столика, снабженного приводом вращения. При выводе стержня из угля ножевое кольцо отделяет от стержня кокс (прикокс), который попадает при этом на чашу автоматических весов, показывающих вес кокса (прикокса), после чего автоматически включается электрический воздушный клапан с соплом и кокс (прикокс) сдувается с чаши весов сжатым воздухом. Таким образом полностью исключаются ручные операции при определении спекаемости углей и угольных шихт. Кроме того автоматизация операций определения исключает ошибки, неизбежные при ручном их осуществлении (ввод стерж- ня, фиксация его положения в угле и электропечи, время выдержки в электропечи, температурный режим нагрева и т.д.). Это приводит одновременно к повышению точности определения спекаемости углей и угольных шихт.

Использование автоматического устройства для определения спекаемости позволяет практически непрерывно контролировать спекаемость углей и уголь- ных шихт, поступающих на коксование. Это открывает возможность применения этого устройства в системе автоматического управления производством и, в итоге, повысить качество (по прочности) получаемого доменного кокса. Полученные более точные показатели спекаемости позволяют обосновать выбор углей для коксования, образующих кокс меньшей истираемости, что дает

положительный эффект за счет улучшения его качества,

Сравнение заявляемого решения с другими техническими решениями показывает, что такие конструктивные элементы как электродвигатель со шкивом, электрический воздушный клапан, подвижный столик с приводом вращения, загрузочный бункер, ножевое кольцо, блок автоматического управления известны из источников информации (1-3, 6, 7). Однако их введение в указанной связи для исключения ручных операций при определении спекаемости проб и угольных шихт, неизвестно из источников как отечественной, так и зарубежной информации, что позволяет сделать вывод о соответствии заявляемого технического решения критерию существенных отличий.

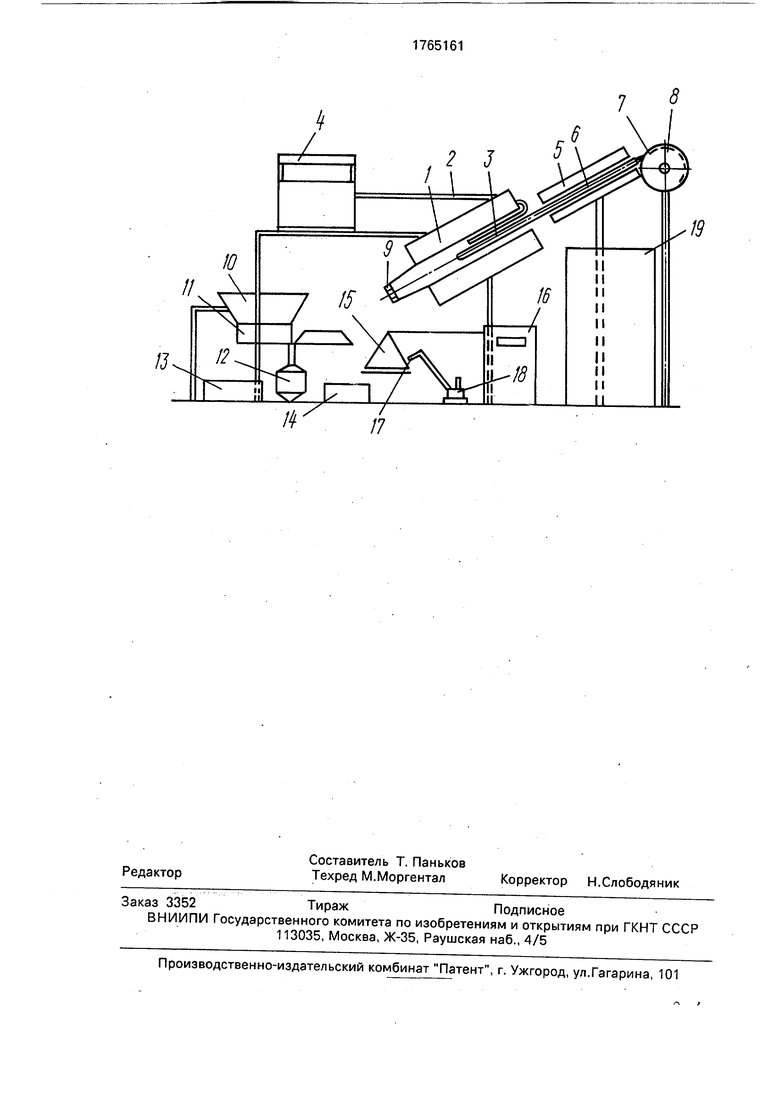

На чертеже показано предлагаемое устройство.

Устройство содержит трубчатую электропечь 1, смонтированную на крепежной раме 2. В центре печи установлена хромель- алюмелевая термопара 3, соединенная с регулирующим температуру прибором 4 типа ДИСК-250. У входного отверстия электропечи закреплена направляющая рама 5 со стержнем б диаметром 8 мм. Стержень соединен подвижной цепью 7 с шкивом-толкателем 8, приводимым в действие электродвигателем. На выходном отверстии электропечи укреплено ножевое кольцо 9. На крепежной раме закреплен также загрузочный бункер 10 для угля, подвижный столик 20, снабженный приводом вращения 12, и средство для сброса пробы 11с поверхности столика.

Отсекающую функцию при сбросе угля выполняетт нижняя часть стенки загрузочного бункера 10, выполненная в виде прямоугольной пластины, расположенная перпендикулярно плоскости подвижного столика 20, причем нижний край стенки отстоит от поверхности подвижного столика 20 на 0,5-0,7 мм. Формирует слой угля определенной высоты кромка выходного отверстия загрузочного бункера 10, расположенная на расстоянии 50 мм от поверхности подвижного столика 20,

Средство сброса пробы имеет лоток 13 для приема испытанной пробы угля. Лоток 14 служит для приема прикокса, отделенного от стержня. Под ножевым кольцом 8 установлена чаша 15 автоматических электронных весов 16, работающих с использованием датчика давления МС-Э1.

К чаше весов подведено сопло 17 от электрического воздушного клапана 18 для сдува кокса (прикокса). На крепежной раме смонтирован также блок автоматического

управления 19, включающий 7 шт, реле МКУ и 3 шт. реле времени ВЛ-599Х.

Работает устройство следующим образом.

Включаем в сеть (220 В) блок автоматического управления 19. Автоматически включается электропечь 1 и температура в центре печи автоматически измеряется и регулируется (на уровне 800°С) при помощи хромель-алюмелевой термопары 3 и регулирующего прибора ДИСК-250. Стержень во время нагрева находится в центре электропечи. При достижении температуры в электропечи 800°С стержень автоматически выдерживается в данном положении А мин. Уголь самотеком поступает из загрузочного бункера 10 на поверхность подвижного столика 20 в количестве, соответствующем углу естественного откоса угля.

При автоматическом повороте подвижного столика 20 приводом вращения 12 поступивший на диск уголь подравнивается (срезается) до слоя определенной высоты (50 мм) кромкой выходного отверстия загрузочного бункера 10. Часть этого слоя при остановке привода вращения 12 располагается напротив нижнего отверстия электропечи 1 для погружения в уголь стержня. Одновременно новая порция самотеком поступает из бункера на подвижный столик 20 для следующего определения. После 4-х минутной выдержки стержня в электропечи при 800°С он при помощи электродвигателя со шкивом 8 автоматически погружается в слой угля на глубину 70 мм и выдерживается в нем 4 мин. После 4-х минутной выдержки в угле стержень с коксом (прикоксом) удаляется из слоя угля электродвигателем со шкивом 8 в исходное положение. При выходе стержня из угля прикокс срезается ножевым кольцом 9 и попадает на чашу для взвешивания 15 автоматических весов 16, на которых показывается масса кокса (прикок- са). Вес фиксируется как результат опыта. После установки стержня в исходное положение в электропечи 1 включается автоматически воздушный электрический клапан 18 на 1-1,5 с (давление воздуха 2-3 атм) и кокс (прикокс) сдувается сжатым воздухом с чаши весов в лоток 14. После выхода стержня из угля и взвешивания прикокса подвижный столик 20 снова поворачивается приводом вращения 12 и находящаяся на пути движения испытанного слоя отсекающая нижняя часть стенки загрузочного бункера 10 направляет (сбрасывает) отработанный уголь в лоток 13, а поступившая на подвижный столик 20 новая порция угля подается для испытания в виде слоя

для погружения в него стержня 6. Далее цикл измерения повторяется.

Проводим сравнительные испытания устройств (прототипа и предлагаемого) для

определения спекаемости углей и угольных шихт.

Испытание проводом следующим образом.

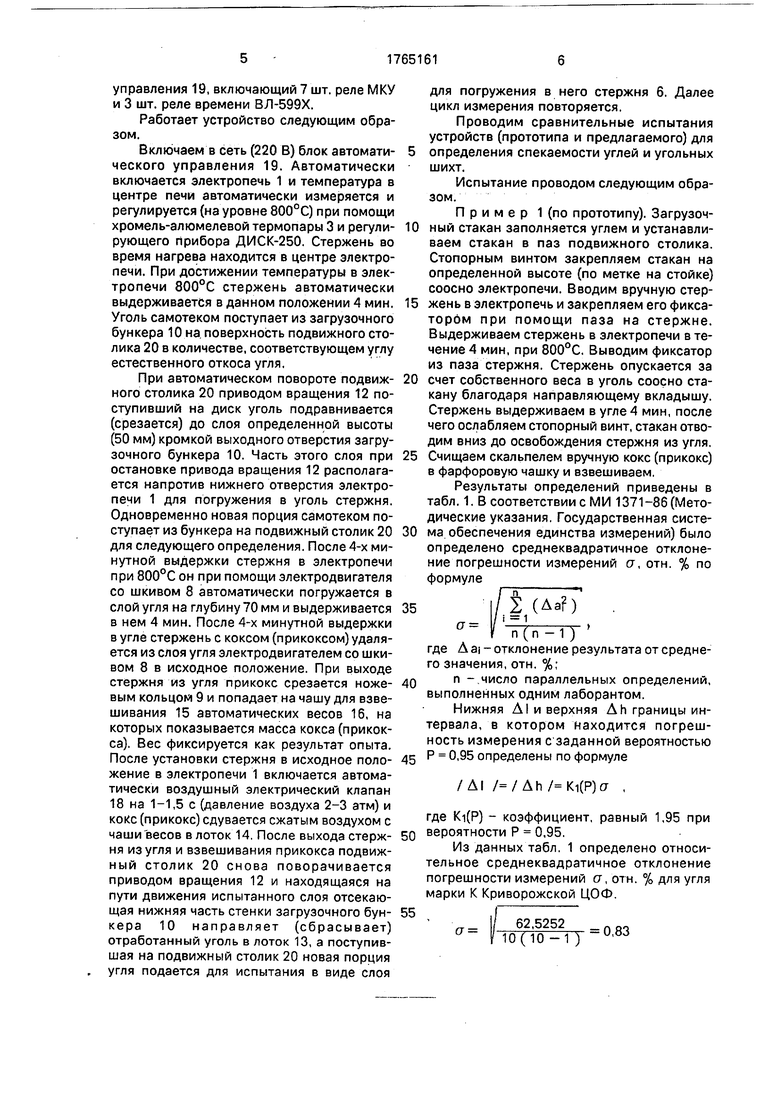

Пример 1 (по прототипу). Загрузочный стакан заполняется углем и устанавливаем стакан в паз подвижного столика. Стопорным винтом закрепляем стакан на определенной высоте (по метке на стойке) соосно электропечи. Вводим вручную стержень в электропечь и закрепляем его фиксатором при помощи паза на стержне. Выдерживаем стержень в электропечи в течение 4 мин, при 800°С. Выводим фиксатор из паза стержня. Стержень опускается за

счет собственного веса в уголь соосно стакану благодаря направляющему вкладышу. Стержень выдерживаем в угле 4 мин, после чего ослабляем стопорный винт, стакан отводим вниз до освобождения стержня из угля.

Счищаем скальпелем вручную кокс (прикокс) в фарфоровую чашку и взвешиваем.

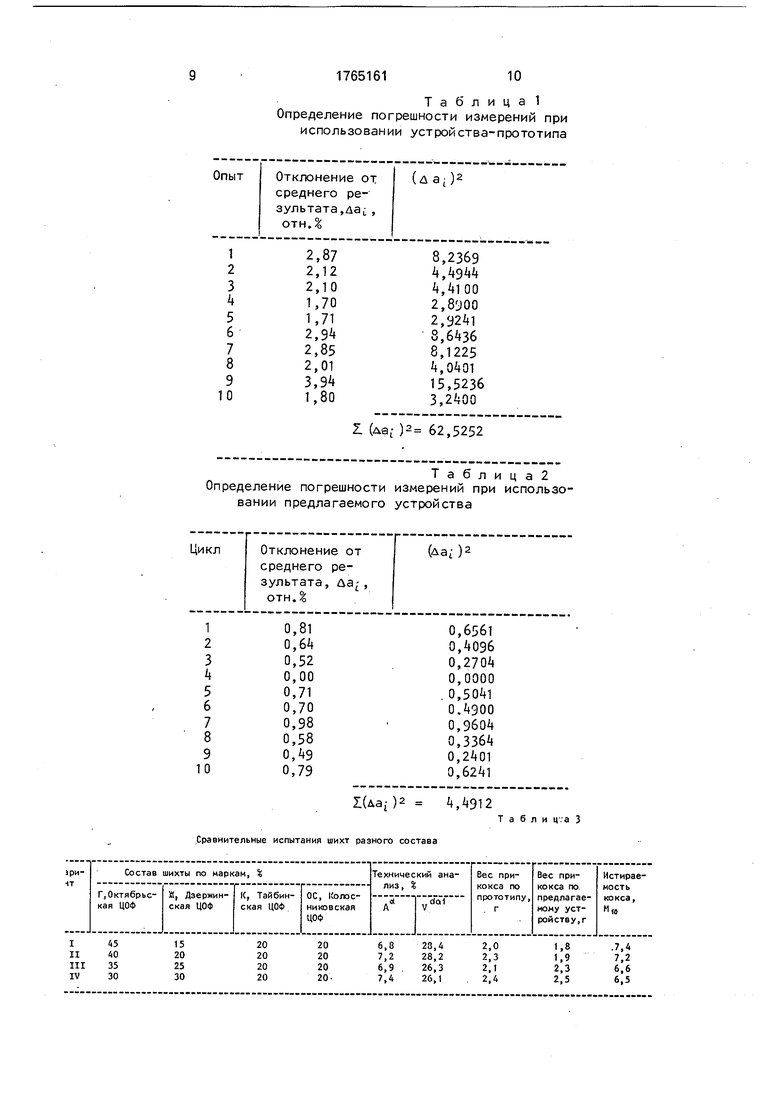

Результаты определений приведены в табл. 1. В соответствии с МИ 1371-86 (Методические указания. Государственная система обеспечения единства измерений) было определено среднеквадратичное отклонение погрешности измерений и, отн. % по

формуле

оI (Да)

i - 1

г71гГ 1)

где А а - отклонение результата от среднего значения, отн. %;

п - число параллельных определений, выполненных одним лаборантом.

Нижняя Al и верхняя Ah границы интервала, в котором находится погрешность измерения с заданной вероятностью Р 0,95 определены по формуле

/Al (P)a ,

где Ki(P) - коэффициент, равный 1,95 при вероятности Р 0,95.

Из данных табл. 1 определено относительное среднеквадратичное отклонение погрешности измерений а, отн. % для угля марки К Криворожской ЦОФ.

п- 62.5252 Поо

° ho(io-i) 083

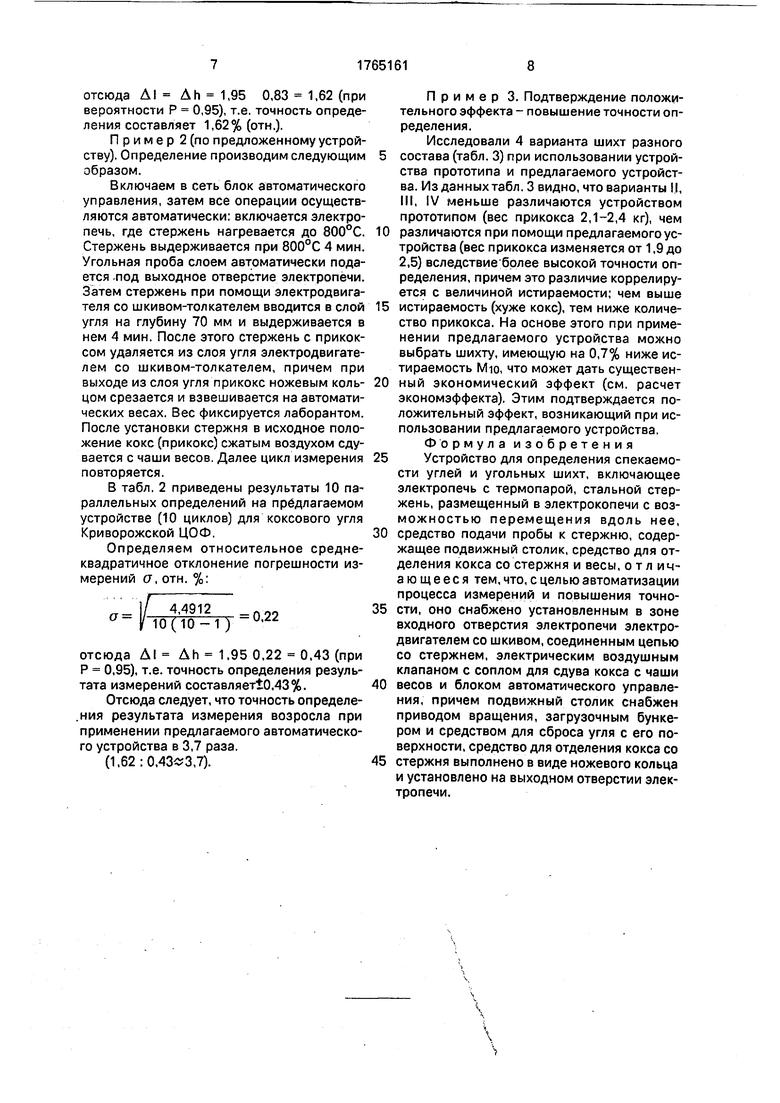

отсюда AI Ah 1,95 0,83 1,62 (при вероятности Р 0,95), т.е. точность определения составляет 1,62%(отн.).

Пример 2 (по предложенному устройству). Определение производим следующим образом.

Включаем в сеть блок автоматического управления, затем все операции осуществляются автоматически: включается электропечь, где стержень нагревается до 800°С. Стержень выдерживается при 800°С 4 мин. Угольная проба слоем автоматически подается -под выходное отверстие электропечи. Затем стержень при помощи электродвигателя со шкивом-толкателем вводится в слой угля на глубину 70 мм и выдерживается в нем 4 мин. После этого стержень с прикок- сом удаляется из слоя угля электродвигателем со шкивом-толкателем, причем при выходе из слоя угля прикокс ножевым кольцом срезается и взвешивается на автоматических весах. Вес фиксируется лаборантом. После установки стержня в исходное положение кокс (прикокс) сжатым воздухом сдувается с чаши весов. Далее цикл измерения повторяется.

В табл. 2 приведены результаты 10 параллельных определений на предлагаемом устройстве (10 циклов) для коксового угля Криворожской ЦОФ.

Определяем относительное среднеквадратичное отклонение погрешности измерений о, отн. %:

,4

4,4912

10(10-1 )

0,22

отсюда AI Ah 1.95 0,22 0,43 (при Р 0,95), т.е. точность определения результата измерений составляет±0,43%.

Отсюда следует, что точность определе- .ния результата измерения возросла при применении предлагаемого автоматического устройства в 3,7 раза.

(1,62:0,,7).

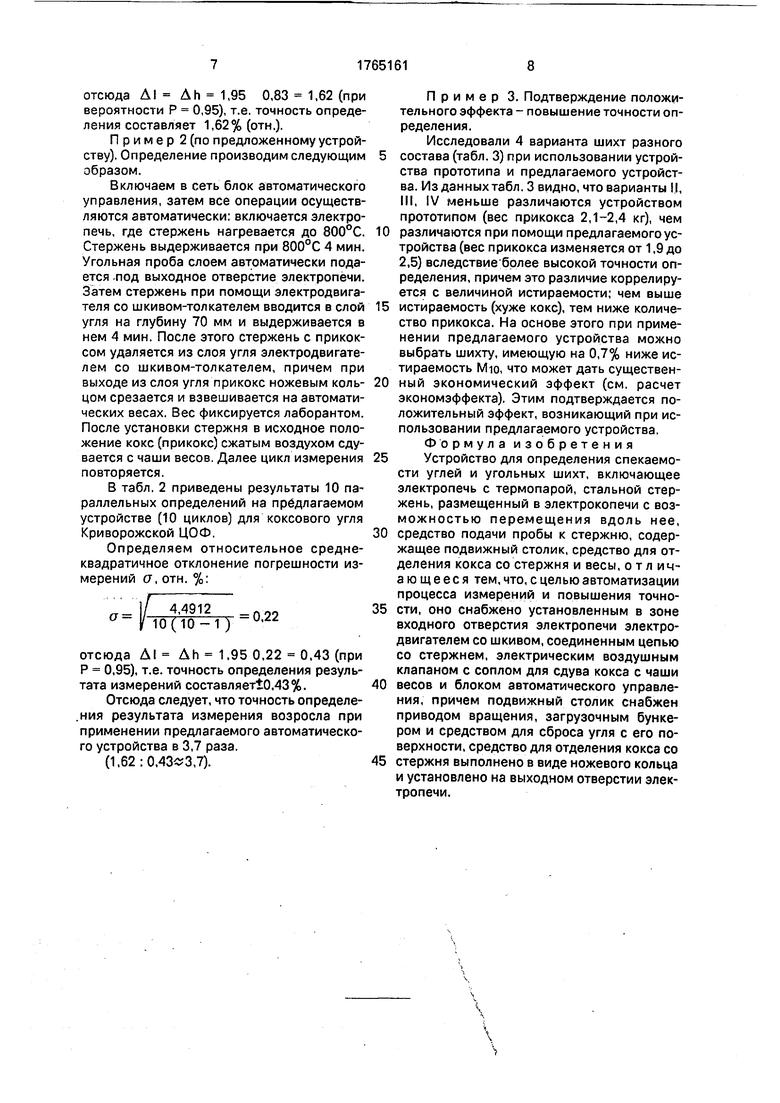

Пример 3. Подтверждение положительного эффекта - повышение точности определения.

Исследовали 4 варианта шихт разного состава (табл. 3) при использовании устройства прототипа и предлагаемого устройства. Из данных табл. 3 видно, что варианты II, III, IV меньше различаются устройством прототипом (вес прикокса 2,1-2,4 кг), чем

различаются при помощи предлагаемого устройства (вес прикокса изменяется от 1,9 до 2,5) вследствие более высокой точности определения, причем это различие коррелиру- ется с величиной истираемости; чем выше

истираемость (хуже кокс), тем ниже количество прикокса. На основе этого при применении предлагаемого устройства можно выбрать шихту, имеющую на 0,7% ниже истираемость Мю, что может дать существенный экономический эффект (см. расчет экономэффекта). Этим подтверждается положительный эффект, возникающий при использовании предлагаемого устройства. Формула изобретения

Устройство для определения спекаемо- сти углей и угольных шихт, включающее электропечь с термопарой, стальной стержень, размещенный в электрокопечи с возможностью перемещения вдоль нее,

средство подачи пробы к стержню, содержащее подвижный столик, средство для отделения кокса со стержня и весы, отличающееся тем, что, с целью автоматизации процесса измерений и повышения точности, оно снабжено установленным в зоне входного отверстия электропечи электродвигателем со шкивом, соединенным цепью со стержнем, электрическим воздушным клапаном с соплом для сдува кокса с чаши

весов и блоком автоматического управления, причем подвижный столик снабжен приводом вращения, загрузочным бункером и средством для сброса угля с его поверхности, средство для отделения кокса со

стержня выполнено в виде ножевого кольца и установлено на выходном отверстии электропечи.

Таблица 1

Определение погрешности измерений при использовании устройства-прототипа

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения спекаемости углей и угольных шихт | 1989 |

|

SU1698272A1 |

| Способ определения спекаемости углей и угольных шихт | 1984 |

|

SU1326602A1 |

| Способ определения коксуемости углей и угольной шихты | 1978 |

|

SU857223A1 |

| ПЕЧЬ ЛАБОРАТОРНАЯ ДЛЯ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ РАСПИРАНИЯ УГЛЯ | 2021 |

|

RU2796560C1 |

| Способ определения спекаемости углей | 1979 |

|

SU929690A1 |

| Способ управления процессом обогащения угля | 1988 |

|

SU1524928A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ УГЛЕЙ | 1991 |

|

RU2010217C1 |

| Способ подготовки угольной шихты к коксованию | 2020 |

|

RU2770401C2 |

| Загрузочное устройство доменной печи | 1981 |

|

SU1049548A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ ИЗ ШИХТ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2012 |

|

RU2507153C1 |

Сущность изобретения: устройство содержит электропечь с термопарой, стальной стержень, размещенный внутри электропечи с возможностью перемещения вдоль нее. Средство подачи пробы к стержню содержит подвижный столик, снабженный приводом вращения, загрузочным бункером и средством для сброса угля с его поверхности. Средство для отделения кокса со стержня выполнено в виде ножевого кольца и размещено на выходном отверстии электропечи. Электродвигатель с шкивом установлен в зоне входного отверстия электропечи. Шкив соединен цепью со стержнем. Устройство содержит электрический воздушный клапан с соплом для сдува кокса с чаши весов и блок автоматичческого управления, 1 ил., 3 табл. СО с

Таблица2

Определение погрешности измерений при использовании предлагаемого устройства

Сравнительные испытания шихт разного состава

I (Aat-)2 62,5252

Х(да;)2 4,4912

ТаблицаЗ

4

/

№

| Устройство для определения спекаемости углей и угольных шихт | 1989 |

|

SU1698272A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-09-30—Публикация

1990-01-16—Подача