СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования чугунаМАгНиЕМ | 1979 |

|

SU827556A1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1068488A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2009 |

|

RU2422546C2 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU973622A1 |

| Способ получения высокопрочного чугуна | 1981 |

|

SU971560A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2500824C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2012 |

|

RU2515158C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

Использование: литейное производство. Сущность изобретения: перед вводом присадки, содержащий ЩЗМ и/или РЗМ, на зеркало металла вводят целлюлозосодержа- щий материал в количестве, определяемом из соотношения m - а кам Уковш) р , где а 0,0012 - 0,0016 - эмпирический коэффициент мас.% м VKaM - объем внутренней полости камеры - автоклава, м , VKOBUI объем ковша с расплавом, м , Р - давление воздуха в камере-автоклаве, кг/м , К - содержание целлюлозы в целлюлозосодержа- щем материале, мас.%, m - масса целлюлозосодержащего материала, кг. 1 табл.

Изобретение относится к литейному производству, в частности к технологии обработки расплава модифицирующими присадками в камере-автоклаве, например, для получения высокопрочного чугуна.

Известен способ обработки чугуна магнием в камере-автоклаве, включающий установку ковша с жидким чугуном в камере-автоклаве, создание в камере избыточного давления, ввод магния на поверхность металла и их перемешивание специальным перемешивателем. Недостатком этого способа является высокий расход присадки магния, вызванный преимущественно окислением последнего кислородом из воздуха, находящегося в камере-автоклаве.

Наиболее близким к предлагаемому является способ модифицирования чугуна магнием, заключающийся в установке ковша с жидким чугуном в камеру-автоклав, создании в автоклаве избыточного давления сжатым воздухом, вводе на поверхность металла вначале флюса, образующего шлак, удельный вес которого меньше удельного веса магния, а затем присадки магния. Указанный способ, выбранный в качестве прототипа, также обладает рядом недостатков. К этим относятся повышенный расход присадки (магния) того что кислород воздуха, находящегося в камере-автоклаве под избыточным давлением, все же имеет возможность контактировать с расплавленным магнием при перемешивании расплава перемешивателем, когда сплошность шлакового покрова нарушается.

С учетом того, что при модифицировании в камере-автоклаве воздух находится под давлением 4-6 атм, достаточно большое количество кислорода окисляет значиVION СЛ

00 Ю

тельную часть магния что приводит к его повышенному расходу.

Наличие большого количества ( 0,2% от масса расплава в ковше) активного флюса, в качестве которого используется кар- наллит, содержащий40% MgCte, 45% 8% NaCL и CaCl2, ост, - МдО, способствует быстрой коррозии металлического переме- шивателя, что приводит к снижению стойкости последнего.

К недостаткам известного способа относятся также повышенное газовыделение на рабочем месте при скачивании из ковша шлака, содержащего большое количество хлоридов.

Таким образом основными недостатками известного способа являются: повышенный расход присадки (магния) и низкая стойкость перемешивателя.

Цель изобретения - снижение расхода присадки и повышение стойкости перемешивателя.

Указанные цели достигаются за счет того, что в способе обработки расплава в камере-автоклаве, модифицирующей присадкой, содержащей щелочноземельные и/или редкоземельные металлы, включающем установку ковша с расплавом в камеру-автоклав, создание в нем избыточного давления сжатым воздухом, ввод при- садки и перемешивание ее с расплавом, перед вводом присадки на зеркало металла вводят целлюлозосодержащий материал в количестве, определяемом из соотношения:

- о 0/кам Уковш)

m a

k

Р где а 0,012 - 0,0016 - эмпирический коэф- фициент, мас.%

Укам - объем внутренней полости камеры-автоклава, м ;

Уковш - объем ковша, м3;

Р-давление воздуха в камере-автокла- ве , кг/м2

К - содержание целлюлозы в целлюло- зосодержащем материале, мас.%.

m - масса целлюлозосодержащего материала, кг.

Введение на зеркало металла перед вводом присадки, содержащей щелочноземельные и/или редкоземельные металлы, целлюлозосодержащего материала позволяет связать кислород воздуха, находящего- ся в камере-автоклаве.

Имеет место реакция окисления целлюлозы:

(-СбНю05)п + 02 + СОа + С

Таким образом, при последующем введении присадки, содержащей щелочноземельные и/или редкоземельные металлы, усвоение присадки, например, магния, существенно повышается из-за отсутствия кислорода в объеме камеры, что позволяет существенно снизить расход присадки. Это проявляется как по сравнению с автоклавным процессом, описанным в аналоге, так и по сравнению с прототипом, где наблюдается повышенный расход присадки за счет окисления магния кислородом воздуха.

Кроме того, введение целлюлозосодержащего материала перед вводом присадки приводит к сгоранию целлюлозосодержащего материала перед тем, как перемеши- ватель опускается в расплав. При этом перемешиватель покрывается образующимся при сгорании целлюлозы слоем копоти (углерода), что повышает стойкость перемешивателя при контакте с металлом. Особенно повышается стойкость перемешивателя по сравнению с прототипом, поскольку отсутствует коррозия в расплаве активных солей, образующихся при введении флюса.

Определение необходимой массы целлюлозосодержащего материала по приведенной выше эмпирической формуле позволяет ввести этот материал в количестве, обеспечивающем максимальную степень усвоения магния расплавом и, следовательно, минимальный расход присадки.

Интервал (0,0012 - 0,0016) мас.% значений эмпирического коэффициента, а, учитывающего влияние ряда технологических факторов, определен экспериментальным путем.

При значениях эмпирического коэффициента а ниже нижнего значения расход магния повышается за счет снижения степени его усвоения расплавом, что происходит ввиду окисления магния кислородом воздуха, который предварительно не весь поступает во взаимодействие с целлюлозой.

При значениях эмпирического коэффициента а, больших верхнего предела, количество целлюлозосодержащего материала возрастает сверх необходимого, что не оправдано экономически, а усвоение магния снижается за счет того, что часть его попадает в шлак, образующийся в большом количестве за счет неокисленной целлюлозы. Это приводит к некоторому увеличению расхода модификатора.

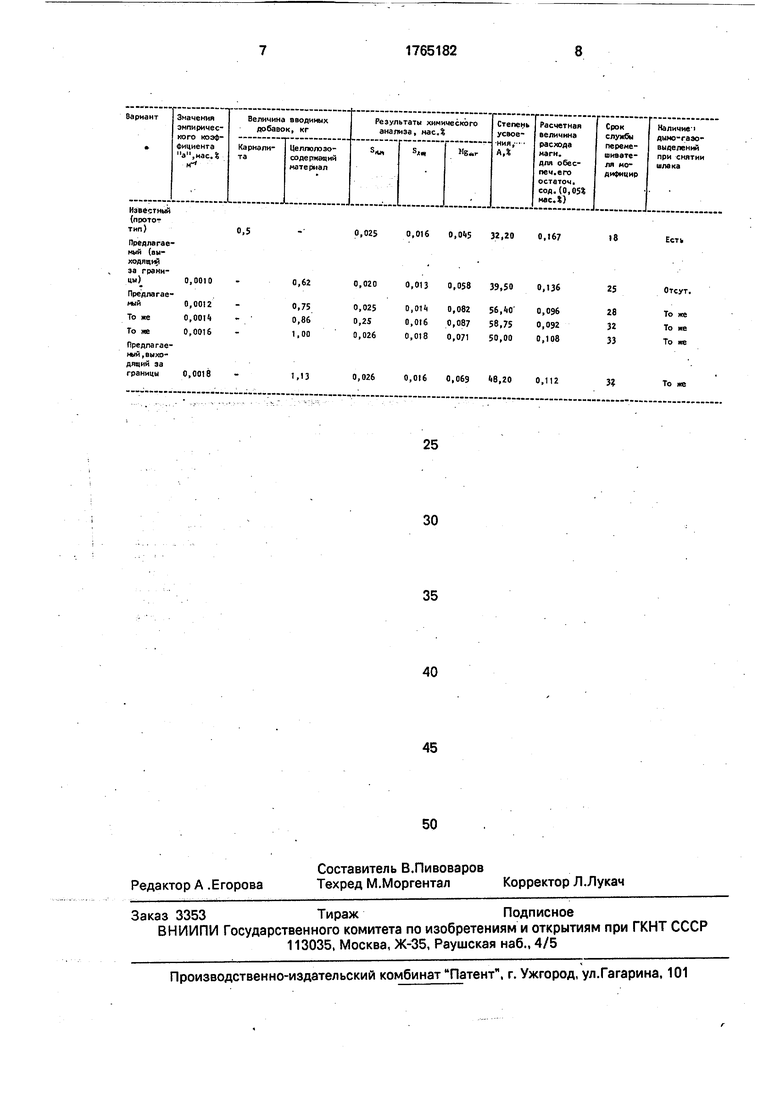

Пример. Исходный чугун химического состава, мас.%:

3,45-3,70 С; 2,25-2,60 Si; 0,61-0,78 Mn; 0,020 - 0,026 S; 0,061 - 0,064 P выплавляли в индукционных печах ИЧТ-2,5 промышленной частоты, выпускали в ковш вмест. 23 О кг и обрабатывали 0,16% (чистого магния) в камере-автоклаве мод. 99111М. При осуществлении способа по прототипу перед введением магния на зеркало металла вводили 0,2% карналлита. При осуществлении заявляемого способа перед введением магния вводили целлюлозосодержащий материал, в качестве которого использовали древесные опилки - отходы модельного производства - в количестве, определяемом по заявляемой формуле при заявляемых, а также выходящих за границы значениях эмпирического коэффициента.

Во всех случаях отбирали пробы на химический анализ до и после обработки чугуна.

Эксперименты проводили по каждому варианту до выхода из строя перемешива- теля, фиксируя количество циклов модифицирования до выхода из строя перемешивателя. Фиксировали также внешние проявления при извлечении ковша и снятии шлака (дымо- и газовыделения).

По результатам химического анализа чугуна до и после модифицирования определяли степень усвоения магния (А%) по формуле

. Mgocm + 0,76(8нач - SKOM) лпп

АМЙд-100

где Мдввед, МдДост соответствен но, вводимое количество и остаточное содержание магния в чугуне, % к массе чугуна;

Знач, SKOH - соответственно, начальное и конечное содержание серы, т.е. ее содержание до и после модифицирования, мае. %:

С учетом степени усвоения магния определяли его расчетный расход для обеспечения его остаточного содержания в чугуне 0,05 мае. %.

В таблице приведены усредненные данные по химическому составу чугуна содержание серы до и после модифицирования (5нач и SKOH) остаточное содержание магния (Мд ост) степень усвоения магния (А) расчетная величина расхода присадки магния для обеспечения получения в отливках остаточного содержания 0,05% магния, данные по сроку службы перемешивателя, а также фиксируемые проявления(наличие газовыделения) при снятии шлака и транспортировке

ковша.

Указанные данные приведены в для известного способа (по прототипу) и для заявляемого способа при различных в т.ч. и выходящих за заявляемые границы, значениях эмпирического коэффициента а.

Из приведенных данных следует, что использование заявленного способа позволяет повысить остаточное содержание магния, степень усвоения магния, увеличить срок

службы перемешивателя, снизить расход присадки магния. При этом газовыделение из ковша в отличие от прототипа отсутствует.

Использование предлагаемого изобретения позволит за счет снижения расхода магния, увеличения срока службы перемешивателя получить экономический эффект 2,4 руб. на 1 т годного литья. Кроме того, улучшаются условия труда.

Формула изобретения

Способ обработки расплава в камере- автоклаве модифицирующей присадкой, со- держащей щелочноземельные и/или редкоземельные металлы, включающий установку ковша с расплавом в камеру-автоклав, создание в нем избыточного давления воздухом, ввод присадки и перемешивание ее с расплавом, отличающийся тем, что, с целью снижения расхода присадки и

повышения стойкости перемешивателя, перед вводом присадки на зеркало металла вводят целлюлозосодержащий материал в количестве, определяемом из выражения

m a 0/Им VKOBU,) p f

где а 0,0012 - 0,0016 - эмпирический коэффициент, мас.%;

Укам - объем внутренней полости камеры-автоклава, м3;

VKOBUJ - объем ковша с расплавом, м ; Р - давление воздуха в камере-автоклаве, кг/м ;

К - содержание целлюлозы в целлюло- зосодержащем материале, мас.%;

m - масса целлюлозосодержащего ма- териалаТкг.

| Справочник по чугунному литью./Под редакцией Н.Г.Гиршовича.- Л.: Машиностроение, 1978, с.248 - 249 | |||

| Способ модифицирования чугунаМАгНиЕМ | 1979 |

|

SU827556A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1990-10-17—Подача