Изобретение относится к металлург гии, в частности к разработке спосо«- бов получения чугуна с шаровидным графитом ,

Цель изобретения - повышение уровг- ня механических свойств в разностей- ных массивных отливкахо

Изобретение иллюстрируется измере - нием конкретного выполнения0 Выбор граничных пределов режимов предложенного способа получения ЧШГ

После расплавления металла в печи, доводки по химическому составу и проведения термовременной обработки

в чугун 0,05-0,1% от массы расплава мишметалла для нейтрализации вредных примесей чугуна (элементой - демодификаторов), таких как свинец, мышьяк, висмут и др..

i Обработанный цериевым мишметаллом чугун переливают в разливочный ковш, оборудованный для продувки0 На дно ковша загружают 85-95% расчетного количества магнийсодержащей лигатуры и 75-80% графитизирующего модификатора, пригружают обрезью листовой стали, затем заполняют ковш металлом и проводят продувку в течение 1,5-2,5 мин.

О

о

Os

ел

4 О

ft качестве газовой среды могут исполь фоваться воздух, азот, аргон0 После выдержки металла в течение 2«-5 мин фчищают шлак и приступают ко второй Стадии обработки чугуна « присаживают послойно оставшийся графитизирующий И магнийсодержащий реагенты с после - дующей продувкой его в течение 0,5«- 1 мин, выдержкой мин, очищением рЈпакас Затем в ковш присаживают жонийсодержащий модификатор в ко«- шстве 0,ЗЮ,6% от массы жидкого «угуна, производят продувку в ние 0, мин и подают ковш на раз ливку металла о

Разделение ввода магниевых и гра« фитизирующих реагентов при обработке чугуна в процессе продувки способст - вует стабилизации процесса модифицие- рования, повьппает степень усвоения вводимых компонентов, что приводит к уменьшению расхода присадок„ При этом чувствительность металла к скорости охлаждения значительно уменьшается при 3 -стадийной обработке расплава, что обеспечивает получение более од« неродной структуры в массивных ниях отливки, охлаждающихся с темпе - ратурным градиентомо

Поэтапная обработка чугуна спо«- собствует полной глобуляризации гра«- фита, измельчению размеров и увели - чению количества глобулей, что зна«- чительно продлевает время сохранения модифицирующего эффектас Послойный ввод реагентов обеспечивает лучшее усвоение модифицирующих элементов (магния, кальция, РЗМ), предотвращав ет их значительный угар

Дополнительный ввод РЗМ«-цирконий содержащего модификатора в количеств ве ,6% от массы жидкого чугуна при соотношении циркония к РЗМ от 1: до 1:3 с последующей продувкой в Те« чение Oi5H мин обеспечивает дополни тельное модифицирование чугуна цирко« кием и РЗМ, что способствует измель« чению графитовых включений в массив - ных разностенных сечениях отливки, повышению механических свойств чугуна, а также увеличению продолжитель«- ности эффекта модифицирования. РЗМ- циркониевый модификатор содержит, мас.%: РЗМ 5-30; цирконий 5-10; тальнре « кремний, железо.

В качестве РЗМ -циркониевого моди« фикатора можно использовать мехайи«- ческую смесь РЗМ -кремнистого сплава,

5

0

5

0

5

0

5

0

5

например ФСЗОРЗМЗО и силикоциркония при соответствующем соотношении цир кония к РЗМ.

При вв оде РЗМ«-циркониевого моди- фикатора в количестве лишь 0,3% фект модифицирующего действия его проявляется слабо, не происходит эа«- метного измельчения графитовых вклкг чений и повышения механических свойств чугуна При вводе более 0,6% РЗМ« Циркониевого модификатора в костенных сечениях массивных отливок появляются отдельные включения цег ментита, приводящие к снижению ности чугуна, особенно его пласти - ческих свойство

Соотношение в модификаторе цирко ния и РЗМ, равное от 1:1 до 1:3,обеспечивает при-соотношении циркония к РЗМ выходящие за пределы, т.е., 1:3,2 эффект модифицирования ухудша - ется, механические свойства снижают - сяо Это, по видимому, связано с Де«- модифицируюшим влиянием повышенного содержания РЗМ. При меньшем содержа - нии РЗМ в модификаторе (соотношение циркония:РЗМ, равном 1:0,95) модифиг- цирующего влияния РЗМ -элементов не обеспечивает получение компактной формы включений графита в массивных сечениях отливок, соответственно снижаются и механические свойства чугуна. I

Пример Выплавку чугуна осуществляли в индукционной печи ИЧТНОМ2,, Чугун до обработки имел следующий химический состав, масс%: углерод 3,8; кремний 1,65; марганец 0,6; сера 0,ОЗД{ фосфор 0,06, Расплав перегревали до 1450°С, выдерживали в печи 15 мин, удаляли шлак, вводили 7 кг цериевого мишметалла марки . В разогретый до 700г-800°С , ковш, оборудованный под продувку, вводили 1,8% от массы расплава или 90% от всего расчетного количества магнийсодержащую лигатуру (содержа - ние магния 8%), затем 1,1% от массы металла или 75% от всего расчетного количества ферросилиция ФС75о денные реагенты пригружали обрезью стали марки Ст„3 в количестве 2% от массы металла. Затем в ковш заливали чугун и производили продувку металла в течение 2 мин« После этого выдер«- живали чугун 4 мин, удаляли шпак, а затем на зеркало металла послойно

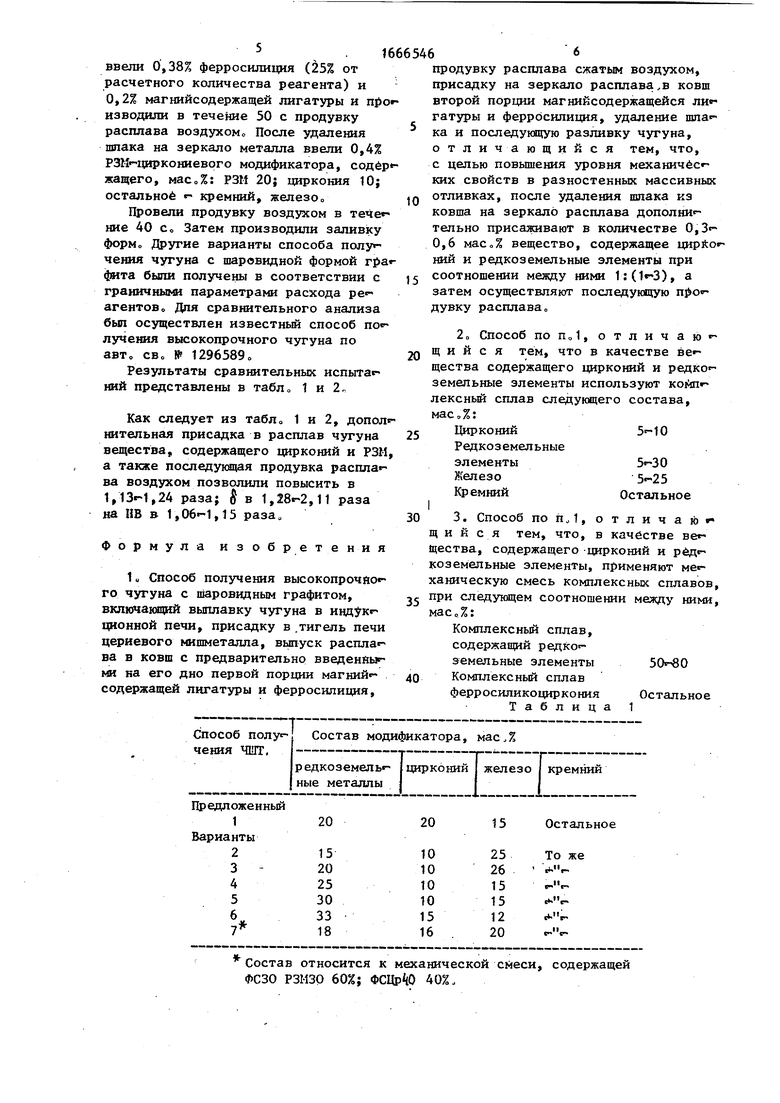

ввели 0,38% ферросилиция (25% от расчетного количества реагента) и 0,2% магнийсодержащей лигатуры и про изводили в течение 50 с продувку расплава воздухом После удаления шпака на зеркало металла ввели 0,4% РЗМ-циркониевого модификатора, содёр жащего, мас0%: P31I 20; циркония 10; остальное - кремний, железо

Провели продувку воздухом в тече- ние 40 с Затем производили заливку форм Другие варианты способа полу- чения чугуна с шаровидной формой гра фита были получены в соответствии с граничными параметрами расхода ре- агентов. Для сравнительного анализа был осуществлен известный способ по- лучения высокопрочного чугуна по авт. ево № 1296589

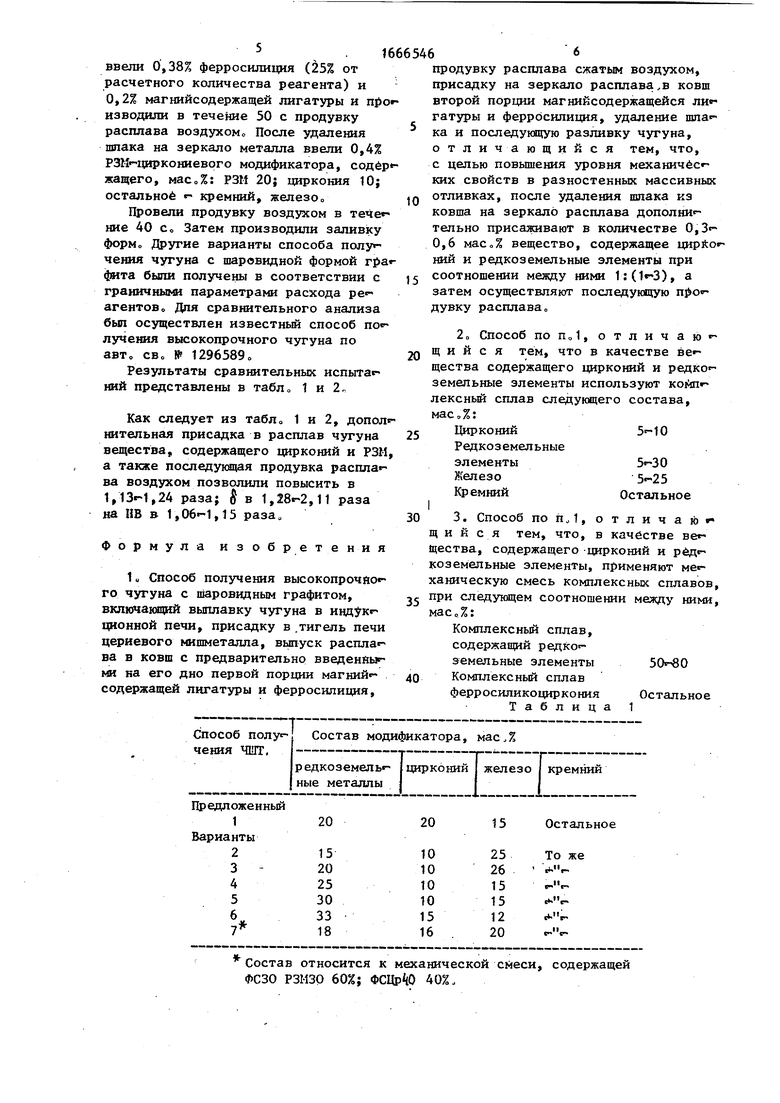

Результаты сравнительных испыта- ний представлены в табл 1 и 2,

Как следует из табл 1 и 2, допол- нительная присадка в расплав чугуна вещества, содержащего цирконий и РЗМ а также последующая продувка распла- ва воздухом позволили повысить в 1,13-1,24 раза; fl в 1,28-2,11 раза на ИВ в 1,06-1,15 раза.

Формула изобретения

1„ Способ получения высокопрочного чугуна с шаровидным графитом, включающий выплавку чугуна в индук- ционной печи, присадку в .тигель печи цериевого мишметалла, выпуск расплава в ковш с предварительно введенными на его дно первой порции магний- содержащей лигатуры и ферросилиция,

5

0

продувку расплава сжатым воздухом, присадку на зеркало расплава,в ковш второй порции магнийсодержащейся лигатуры и ферросилиция, удаление шлака и последующую разливку чугуна, отличающийся тем, что, с целью повышения уровня механических свойств в разностенных массивных отливках, после удаления шпака из ковша на зеркало расплава дополнительно присаживают в количестве 0,3- 0,6 мас,% вещество, содержащее цирконий и редкоземельные элементы при соотношении между ними 1:(), а затем осуществляют последующую продувку расплава

2 Способ по п о 1, отличающийся тем, что в качестве вещества содержащего цирконий и редкоземельные элементы используют комплексный сплав следующего состава, мас0%:

Цирконий5-10

Редкоземельные элементы5-30

Железо5-25

КремнийОстальное

I

0 3. Способ по п„1, отличаю щ и и с я тем, что, в качестве вещества, содержащего цирконий и редкоземельные элементы, применяют механическую смесь комплексных сплавов, 5 при следующем соотношении между ними,

Комплексный сплав, содержащий редкоземельные элементы50-80 0 Комплексный сплав

ферросиликоцирконияОстальное

Таблица 1

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного чугуна | 1985 |

|

SU1296589A1 |

| Модифицирующая смесь для получения чугуна с вермикулярным графитом | 1987 |

|

SU1498811A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И МОДИФИКАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2704678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU973622A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2009 |

|

RU2422546C2 |

| Лигатура для чугуна | 1988 |

|

SU1585369A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из чугуна с шаровидной формой графита. Цель изобретения - повышение уровня механических свойств в разностенных массивных отливках. Предложенный способ включает выплавку чугуна в индукционной печи, присадку в тигель печи цериевого мишметалла, выпуск расплава в ковш с предварительно введенными на его дно первой части магнийсодержащей лигатуры и ферросилиция, продувку расплава сжатым воздухом, присадку на зеркало расплава в ковш второй части магнийсодержащей лигатуры и ферросилиция, удаления шлака из ковша, присадку в количестве 0,3 - 0,6 мас.% вещества, содержащего цирконий и редкоземельные элементы при соотношении между ними 1: (1 - 3). Дополнительный ввод в расплав чугуна ZR - РЗМ содержащего вещества комплексного сплава или механической смеси двух комплексных сплавов позволит повысить уровень механических свойств в отливках с толщиной стенок от 75 до 200 мм σ в 1,13 - 1,24 раза

δ в 1,28 - 2,11 раза и НВ в 1,06 - 1,15 раза. 2 з.п.ф-лы, 3 табл.

Предложенный

1 Варианты

20

Состав относится к механической смеси, содержащей ФСЗО РЗМЗО 60%; ФСЦр Ю 40%,

20

15

Остальное

Результаты сравнительных испытаний

50-90 50-90 5МО

80-100 90-110 80-100 90-110 80-100 90-110

0,3

1:1

30-45 35.5

1-3 - прототип; 4-10 заявляемый способ; 10 - относится к вводу состава механической снеси; 11-13 за пределами заявляемых параметров.

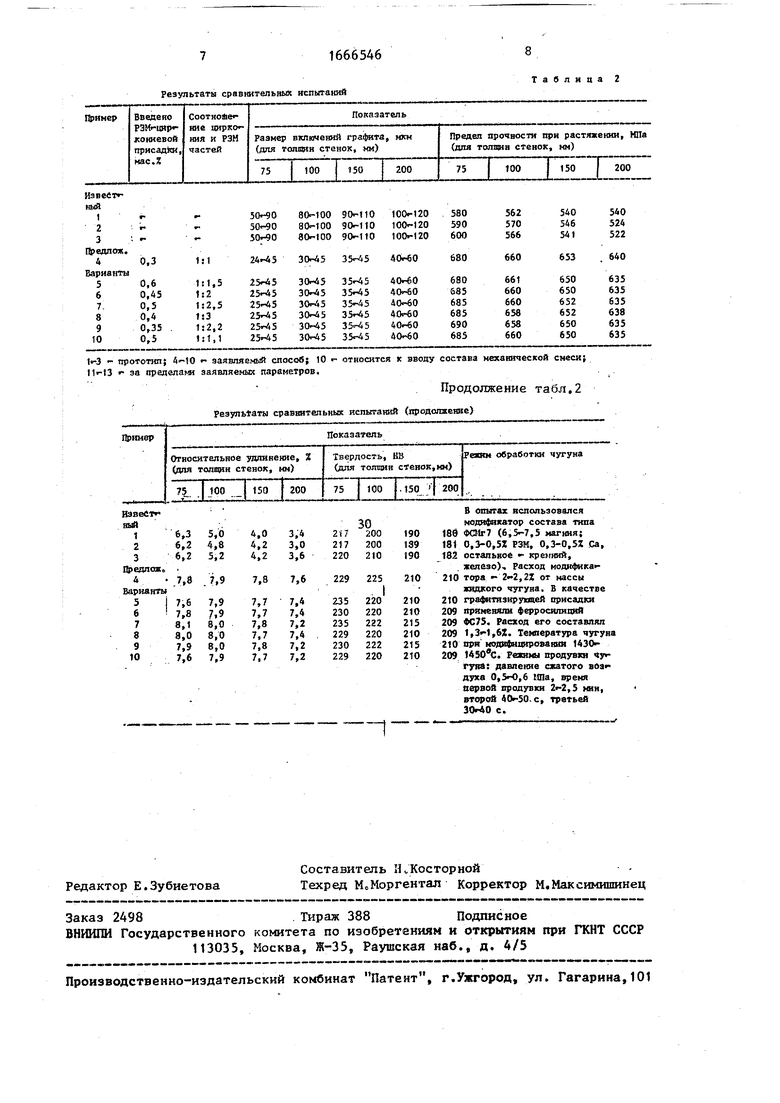

Продолжение табл.2

Результаты сравнительных испытаний (продолжение)

7,6

30

200 217 200 220 210

229 225

7,4 7,4 7,2 7,4 7,2 7,2

235 230 235 229 230 229

Таблица 2

0 0 0

580 590 600

680

562 570 566

660

540 546 541

653

540 524 522

640

В опытах использовался кодификатор состава типа 190 18в ФО1г7 (6,5-7,5 магния; 139 18 0,3-0,51 РЗМ, 0.3-0.5Z Са, 190 182 остальное - кремний,

железо). Расход моднфика- 210 210 тора - 2-2,21 от массы

жидкого чугуна, В качестве 210 210 графитнзируицей присадки 210 209 применяли ферросилиций 215 209 С75. Расход его составлял 210 209 1,3-1,61. Температура чугуна 215 210 при модифицирования 1430- 210 209 1450вС Режимы продувки чугуна: давление сжатого воздуха 0,5-0,6 Ша, время Нервов продувки 2-2,5 мин, второй 40-50.с, третьей 3(МО с.

| Авторское свидетельство СССР М 975807, юи С 21 С 1/10, 1982, Авторское свидетельство СССР № 1296589, кп | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-30—Публикация

1988-11-21—Подача