под давлением, углеродсодержаищй реагент в количестве 0,8-1,2% от веса чугуна вводят в расплав при сливе в ковш, металл продувают через днище ковша, в течение 3-4 мин осушенным воздухом при расходе 0,2-0,6 м на тонну чугуна и давлении, превышающем давление столба металла в ковше на величину 0,5-1,5 атм, а после ввода магнийсодержащего реагента продувку ведут до полного прекращения пироэффекта. Науглероживание расплава с помощью его перемешивания за с,чет продувки осущенным воздухом при расходе 0,20,6 и давлении, большем давления столба металла в ковше, на 0,5-1,5 атм позволяет устранить брак отливок по черным пятнам, повысить гидроплотность отливаемых изделий, а ввод глобу ляризующих компонентов в чугун за счет барботажа расплава воздухом увеличивае пластические свойства металла. Традиционное содержание углерода в ваграночном чугуне обычно находится в пределах 3,1-3,4%, выплавка же чугуна с более высоким углеродом с целью получения из него высокопрочного чугуна имеет отрицательные факторы. Дело в том, что присадка в топливную колошу вагранки до 20% электродного боя повы шает содержание углерода, но при изготовлении разностенных отливок в массивных сечениях появляются зоны неметаллических включений (черные пятна), что связано с интенсивной ликвацией (флотапией) графита и резко ухудшает к чество литой за1Х товки, Эксперименталь но установлено, что оптимальное сод ержание углерода в исходном чугуне для получения высокопрочного чугуна должно быть 3,1-3,4% с последуюишм его науглероживанием и модифицированием гра фитом до содержания углерода 3,6-3,8% При переливе ваграночного чугуна в ковш вводят 0,8-1,2% от веса металла дробленный электродный бой, продувают металл в течение 3-4 мин через порист элементы в дне ковша осушенным воздухом, при расходе 0,2-0,6 м /т металла и давлении, превышающем давление стол ба металла в ковше на величину 0,51,5 атм. Пределы по вводу электродног боя обусловлены степенью его усвоения расплавом до конечного содержания в металле 3,6-3,8%. Степень усвоения электродного боя при продувке Е.ОЗДУХОМ составляет 20-30%/мин. При вводе электродного боя менее 0,8% его количества оказывается недостаточно для обеспечения требуемой гидроплотности, а повышение количества электродного боя свыше 1,2% приводит к увеличению размеров графитовых включений, что также сопровождается снижением гидроплотности отливок. Продувка металла осушенным воздухом в течение 3-4 мин способствует барботажу расплава, растворению В нем электродного боя. Продувка жидкого чугуна воздухом оказывает модифицирующее действие на структуру чугуна. В жидком металле стабилизируется содержание кислорода за счет флотирующего действия пузырьков воздуха, уменьшается содержание газов и неметаллических включений. Окисление кремния кислородом воздуха приводит к образованию новых центров кристаллизации, в результате чего повышается графитизируюшая способность кремния, уменьшается склок ность чугуна к отбелу. Продувка менее 3 мин не обеспечивает требуемого усвоения углерода расплавом, а превышение времени более 4 мин приводит к захолаживанию металла и экономически нецелесообразно. Расход воздуха в пределах 0,2-. 0,6 м /т жидкого чугуна обеспечивает его очищение от вредных примесей и способсвует оптимальному модифицированию. При расходе воздуха менее 0,2 мего влияние на свойства чугуна проявляется слабо, а превышение количества более 0,6 м способствует повышенному угару углерода, марганца и кремния. Давление воздуха должно превышать давление столба металла в ковше на 0,5-1,5 атм. Это обеспечивает интенси ный барботаж металла без значительных газовьщелений. Указанное давление достаточно хорошо для усвоения электродного боя, других присадок и способствует оп-тимальному перемешиванию расплава. Если градиент между давлением воздуха и высотой металла в ковше менее 0,5 атм, то не удается достичь оптимальной продувки и растворение присадок происходит неэффективно, а превышение этого паратметра более 1,5 атм не позволяет заполнять КОВШ, более чем на 6О% его полезной высоты нэ-э& сильного барботажа, что небезопасно в отношении охраны труда и, кроме того, нерационально в плане использования ковшевого хозяйства. После 3-4 мин продувки расплава воздухом присаживаю необходимое количество магнийсодержащей лигатуры и продолжают продувку до прекращения пироэффекта. Ввод магнийсодержаших присадок обеспечивает получение высокопрочного чугуна, а продувка воздухом до прекращения пироэффекта свидетельствует о полном растворении этих присадок в расплаве.

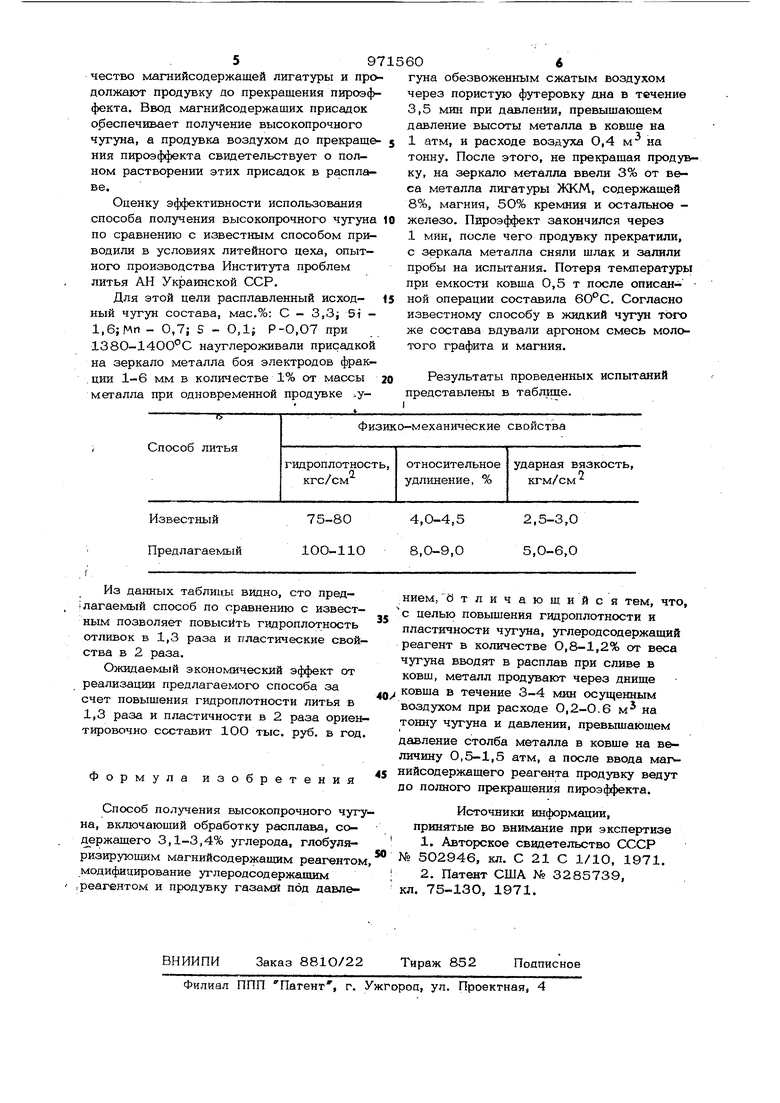

Оценку эффективности использования способа получения высокопрочного чугуна по сравнению с известным способом приводили в условиях литейного цеха, опытного производства Института проблем литья АН Украинской ССР.

Для этой цели расплавленный исходный чугун состава, мас.%: С - 3,3 Si 1,6; МП- 0,7; - ОД; Р-0,О7 при 1380-1400°С науглероживали присадкой на зеркало металла боя электродов фракции 1-6 мм в количестве 1% от массы металла при одновременной продувке угуна обезвоженным сжатым воздухом через пористую футеровку дна в течение 3,5 мин при давлении, превышающем давление высоты металла в ковше на 1 атм, и расходе воздуха 0,4 м на тонну. После этого, не прекращая продувку, на зеркало металла ввели 3% от металла лигатуры ЖКМ, содержащей 8%, магния, 50% кремния и остальное железо. Пироэффект закончился через 1 мин, после чего продувку прекратили, с зеркала металла сняли шлак и залили пробы на испытания. Потеря температуры при емкости ковша 0,5 т после описанной операции составила . Согласно известному способу в жидкий чугун того же состава вдували аргоном смесь молотого графита и магния.

Результаты проведенных испытаний представлены в таблхпхе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокопрочного чугуна | 1986 |

|

SU1401052A1 |

| Способ производства высокопрочного чугуна | 1989 |

|

SU1705352A1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1296589A1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Способ получения чугуна с вермикулярным градиентом | 1989 |

|

SU1740426A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1999 |

|

RU2146295C1 |

| Способ внепечной обработки жидкого чугуна магнием | 1980 |

|

SU918316A1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-23—Подача