(54) СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного чугуна с шаровидным графитом | 1987 |

|

SU1475929A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Способ модифицирования чугуна | 1981 |

|

SU1013488A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Способ получения чугуна с вермикулярным градиентом | 1989 |

|

SU1740426A1 |

| Модификатор | 1976 |

|

SU655740A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

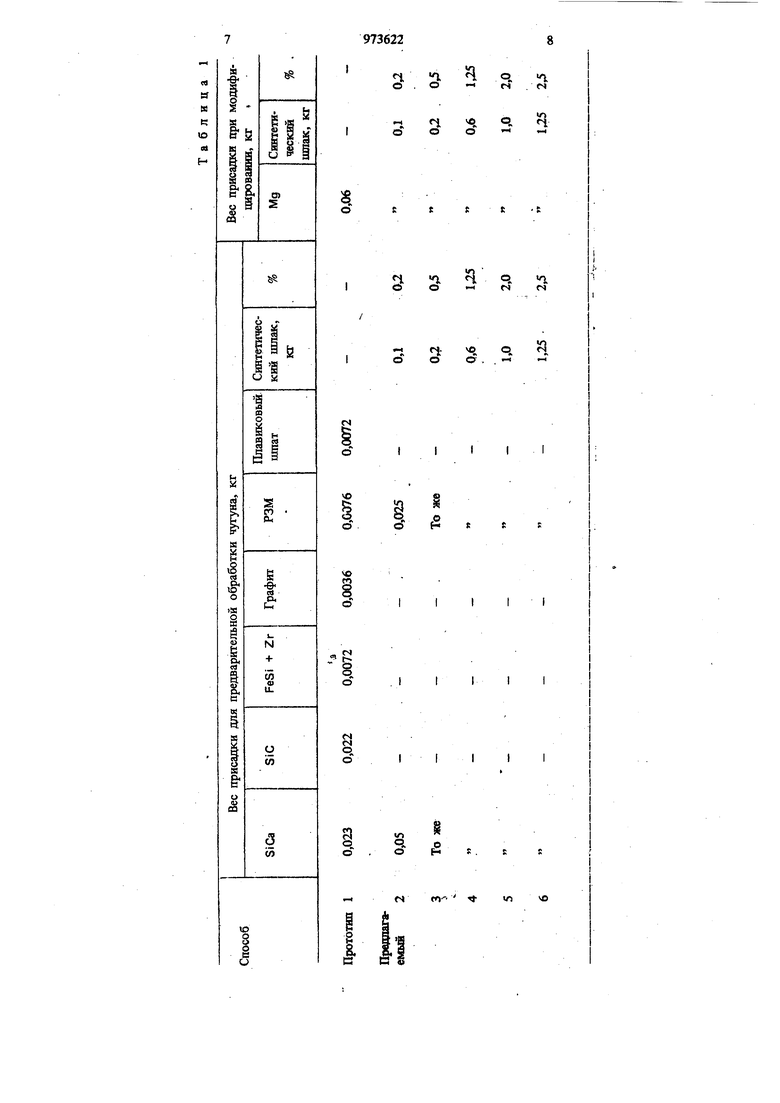

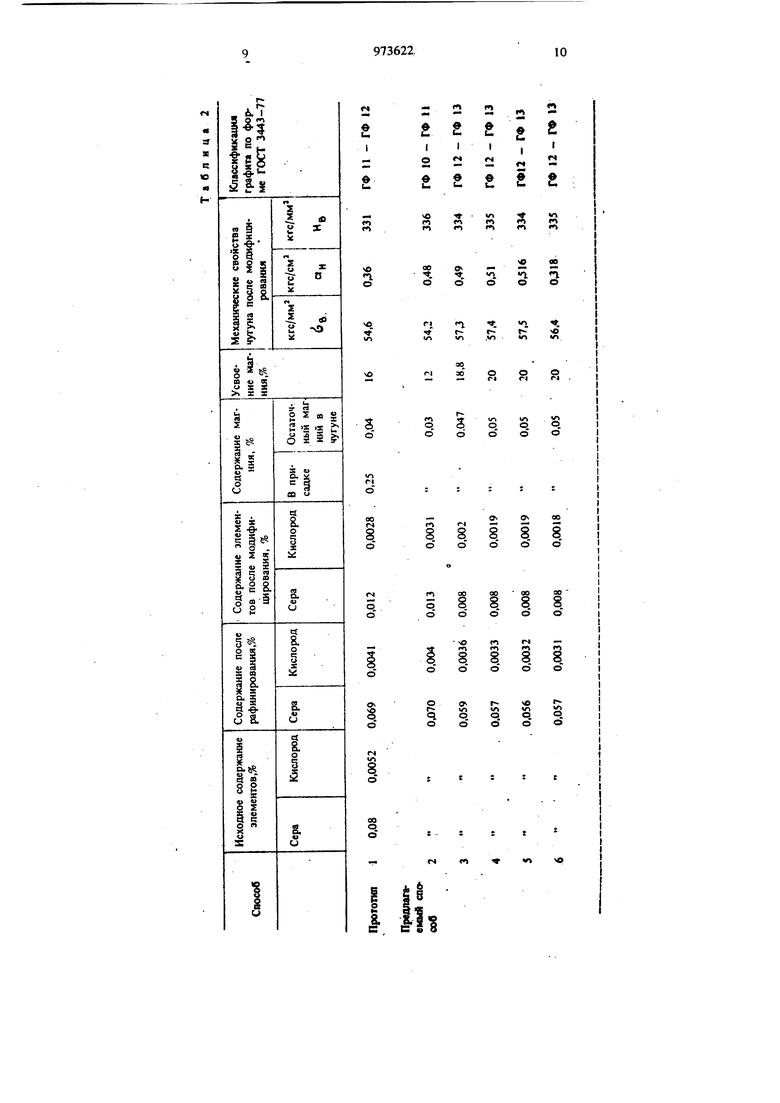

Изобретение относится к черной металлургии и может быть использовано в литейном производстве при изготовлении отливок из чугуна с шаровидным графитом. Известен способ получения чугуна с шаровидным графитом, заключающийся в перегреве расплава, модифицировании силикокаль вдем 0,3-1,0% и алюминием 0,03-0,12% от веса металла в ковше, введении углеродсодер жапдего материала 0,1-0,6% и окончательным модифицированием магнийсодержащей добавкой 0,01; 0,08% по магнию 1. Недостатком этого способа является низкое качество полученного чугуна в отливках, содержащего неметаллические включения, являющиеся продуктом раскисления чугуна модификаторами. Наиболее близким к изобретению по технической сущности является способ получени чугуна раскислителями с РЭМ и модифициро вание магнийсодержащими компонентами. В состав рафинирующей добавки входит силико кальций (30-60%), карбид кремния (20-40% ферросилиций с цирконием, графит, редкоземельные металлы и плавиковый шпат 2. Недостатком этого способа являете }, слабое рафинирование чугуна ввиду того, что компоненты, входящие в состав рафинирующей добавки при взаимодействии с жидким чугуном, образуют тугоплавкие неметаллические включения. Эти включения трудно удаляются из металла, вследствие низкой способности к их растворению плавиковым шпатом. Кроме того, после рафинирования чугуна шлак не скачивают и под этот шлак вводят магний. Рафинированный шлак содержит сульфиды, сера из которых переходит обратно в металл, чгго увеличит расход Магния на процесс дополнительной десульфурации. Продукты модифицирования чугуна магнием в виде неметаллических включений (черные пятна) остаются в чугуне. Это снижает его механические свойства. Цель изобретения - повышение степени рафинирования, эффективности модифицироааадя И улучшение качества чугуна. Поставленная цель достигается тем, что согласно способу получения чугуна с шаровидным графитом, включающему рафинирование чугуна раскислителями и РЗМ, моди|фицирование магнийсодержащими компонентами, при рафинировании в расплав совместно с раскислителями и РЗМ вводят синтетический шлак в количестве 0,5-2,0 от веса металла, затем скачивают шлак и в расплав вместе с модификатором дополнительно вводят синтетический шлак в том же количестве Введение при рафинировании в жидкий чугун комплексной добавки, состоящей из синтетического шлака, раскислшеля и редкоземельных металлов, позволяет наиболее пол но удалить из металла газы, серу, а также вредные металлы как РЬ, Bi, Sb, As, Sn, являющиеся демодификаторами. Ввиду того , что синтетический шлак находится непосредственно в зоне реакций, то и продукты реакций раскисления и модифицирования растворяются шлаком с образованием комплексных легкоплавких соединений и вместе со шлаком всплывают на зеркало металла. Скачивание шлака после рафинирования чуГуна предотвращает обратный переход серы из шлака в металл. Ввод синтетического шлака вместе с модификатором создаёт защитною среду в зоне взаимодействия магния и чугуна., а вс.пльшарщий шлак защищает зеркало металла от охлаждения и окисления кислородом воздуха. Эти операции обеспечивают наиболее благо приятные условия для рафинирования чугуна и повышают усвоение магния чугуном. Повышается зффективность модифицирования, что позволяет уменьшить количество вводимог в чугун магния. .Питье из модифицированного чугуна, полученного этим способом, . содержит неметаллических включений и тем самым более высокие механические свойства. Производят опробование способа получения чугуна с шаровидным графитом по. известному способу и предлагаемому. Применяют чугун состава, мас.%: С 3,22; - Si 1,47; Мп 0,52 Р 0,12; S 0,08; Сг 0,43; Ni 1,18. Вьшлавку чугуна производят в индукционной печи ИСТ- 04 с кислой футеровкой. Масса плавки 350 кг Металл одинаковыми порциями по 50 кг вьтускают в ковши при 1580° С. На дно ковшей перед выпуском в гшх металла помешают присадки, предусмотренные известным и предлагаемым способом. По данному, способу силикокальций и редк земельные металлы вводят в смеси с синтетическим. шлаком. Для установления оптималького количества синтетического шлака изменя974 гот его количество 0,2; 0,5;1,25; 2,0; 2,5% от веса металла или для веса чугуна 50 кг -, 0,1; 0,2; 0,6; 1,0; 1,25 кг. Синтетический шлак, входящий в состав рафинирующей добавки, содержит 74% фтористого кальция и 26% окиси натрия. После вьшуска в ковш (50 кг) во всех опытах металл выдерживают в течение 3 мин. В первыми ковш по технологии известного способа вводят металлический магний в железном колокольчике в количестве, указанном в табл. 1. В остальных ковшах удаляют шлак и после этого в железном колокольчике вводят металлический магний с размером частиц 35 мм в смеси с синтетическим шлаком с размером частиц 0,1-3 мм, в количестве, приведенном в табл. 1. Синтетический шлак, вводимый вместо с магнием, имеет следующий состав, мас.%. Фтористый кальций40 Борный ангидрид8 Окись натрия20 Окись кальция20 Двуокись кремния12 Ввод магния в первый ковш без синтети-ческого шлака по технологии известного способа сопровождается яркой вспышкой и вьщелением большого количества дыма. Когда магний вводят в смеси вмбсте с синтетическим шлаком во второй ковш вспышка намного меньше. Определяют содержание серы и кислорода в исходном чугуне после рафинирования и после модифицирования магнием, остаточное содержание магния в чугуне. Результаты анализов, металлографических исследований и механических испытаний чугунов по двум технологиям, приведены в табл. 2. Как видно из табл. 2, по предлагаемому способу в процессе рафинирования уменьшается содержание серы и кислорода в чугуне по сравнению с исходным чугуном и имеет мень|ш)ао величину, чем в известном. Наблюдается и более полное усвоение магния чугуном 20% по сравнению с 16% по известному. Механические свойства также возрастают, а включения графита имеют более округлую форму. Оптимальное содержание шлака в смеси, как при рафинировании так и при модифицировании его магнием является 0,5-2,0% на тонну металла. При: содержании шлака менее 0,5% плохо удаляется сера и кислород из металла, понижаются механические свойства, ухудшается модифицирование, При содержании шлака более 2,0% (2,5%) температура чугуна снижается и шлак запутывается в металле, что приводит к снижею«о механических свойств чугуна.

Применение предлагаемого способа для получения чугуна с шаровидным графитом обеспечивает повьпиение эффективности модифицирования, что позволяет снизить расход модификатора на 4%, уменьшение пироэффекта

загрязнения окружающей среды при модифицировании. Кроме того, улучигается качество и механические свойства чугуна.

Экономический эффект, получаемый толь ко за чет экономии магшш, составляет около ,75,5 тыс. руб. в год.

о

HS .RS

1ЛVO

SfO-п

lO

- j2 2 2

S 2 i g

I

I I

о 2 2 r g g i 2

O

ГЛfOr «n«

« o. - 2 ч ч n n n

о о о о о

п. ч « ч

t г- (- 1 в

ЛV-1,Л - Ю«л

я

r

1Л«л

s

о в.

о о

о о

о

-OsОчОО

елГ4---

ооо : о

r О

о о

«ч -

m т

§ S. s 8

о о о о

{

«л«л

S.

о.оо

ооо

о

11ь

и97362212

Формула изобретениядят синтетический шлак в количестве 0,5Способ получения чугуна с шаровидным я в расплав вместе с модификатором дографитом, заключающийся в рафинированииполнительно вводят синтетический шлак в

чугуна раскислителями и РЗМ, и модифи j том же количестве,

цировашш магнийсодержащими компонентами,Источники информации,

отличаюшийся тем, что, с цельюпринятые во внимание при экспертизе

повышения степени рафинирования и эффектив1. Авторское свидетельство СССР № 522237,

ности модифицирования, а также улучшениякл, С 21 С 1/00, 1975.

качества чугуна, при рафинировании в рас- 10 2i Патент Англии № 1537232, кл. С 7 D, плав совместно с раскислителями и РЗМ вво опублик. 1978.

2,0% от веса металла, затем скачивают шлак

Авторы

Даты

1982-11-15—Публикация

1981-05-06—Подача