Изобретение относится к черной металлургии, в частности, в способам выплавки стали в двухванных сталеплавильных агрегатах и мартеновских печах.

Целью изобретения является повышение стойкости огнеупорной футеровки.

Поставленная цель достигается тем, что по способу выплавки стали в подводном сталеплавильном агрегате, включающем подачу через сводовые кислородные фурмы в ванну и в атмосферу печи кислорода раздельными струями на разных уровнях, кислород в атмосферу печи подают с высоты, составляющей 0,2 - 0,3 высоты свода от уровня порогов, завалочных окон, струями, направленными к поверхности ванны под углом 50 - 60° к вертикали, при этом число струй принимают равным (1500 - 3500) от отношения калибра сопла фурмы к высоте,

с которой кислород вводят в атмосферу печи.

Реализация данного процесса осуществляется путем оптимизации схемы взаимодействия окислителя с ванной, в том числе за счет рациональной организации потоков кислорода в атмосфере печи.

Определение оптимальных характеристик движения газов в рабочем пространстве было произведено на холодной модели мартеновской печи, выполненной в масштабе 1:15ссоблюдением критериев Архимеда, Рейнольдса и Фруда. В качестве моделирующей жидкости использовали воду, в качестве средь, моделирующей окислитель, использовали компрессорный воздух. В качестве параметра оптимизации использовали скорость движения воздуха в фазе футеровки над шлаковым поясом и в подсво- довой области.

XI

ON

00 СО

В результате модельных экспериментов установлено, что при высоте подачи окислителя в атмосферу менее 0,2 высоты свода резко повышается скорость движения воздуха над шлаковым поясом, что свидетельствует о неизбежном снижении стойкости футеровки задней и передней стенки печи при реализации данного режима.

При подаче окислителя с высоты более 0,3 высоты свода заметно ускоряется движение газов в подсводовой области, что приведет к перегреву свода в натурных условиях.

При вводе окислителя под углом более 60° к вертикали даже при минимальной высоте свода струи попадают на футеровку как за счет непосредственного контакта, так и за счет распространения по зеркалу ванны. При вводе окислителя под углом менее 50° к вертикали увеличивается доля газа, отраженного от поверхности ванны и попадающего на стены и свод печи, что ведет к снижению стойкости футеровки.

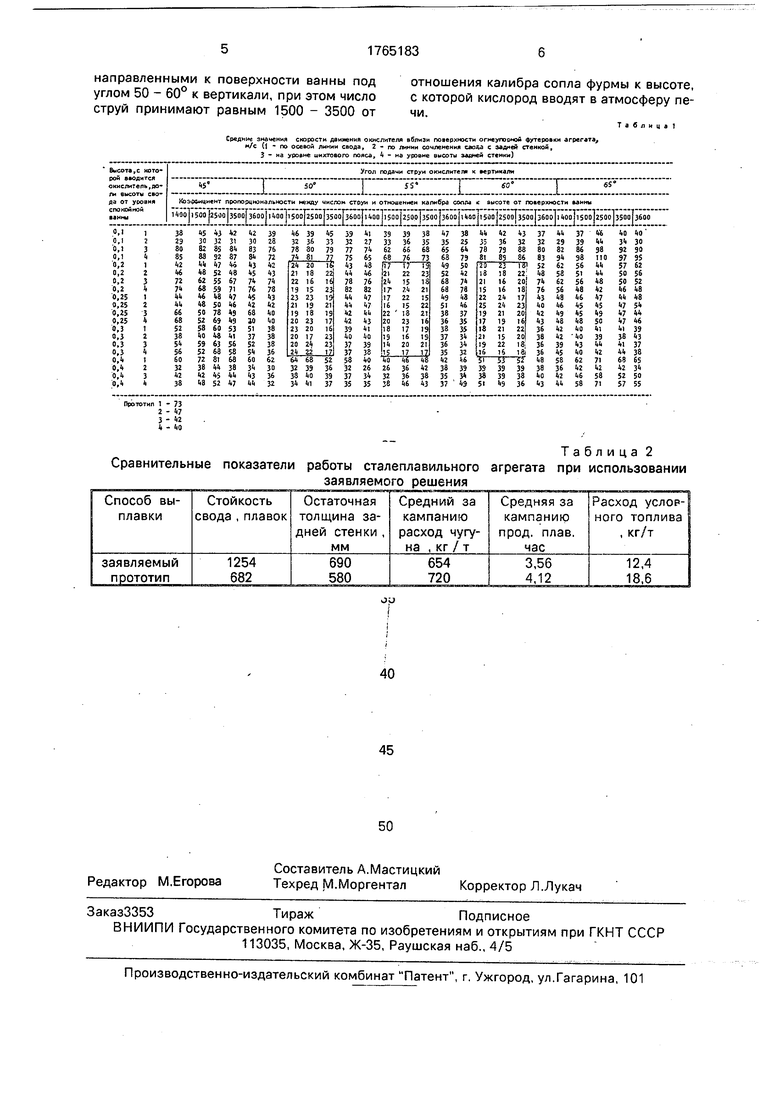

В ходе исследований на модели было установлено, что на скорость износа футеровки значительное влияние оказывает число струй окислителя, которыми он вводится в атмосферу при расходе. Причем оптимальное число струй зависит от соотношения их диаметра (калибра) на срезе подающего устройства к высоте, с которой их вводят. При числе струй меньшем, чем 1500 данного соотношения, повышается кинетическая энергия струи до значений, при которых она не гасится в результате взаимодействий с ванной. Это приводит к проникновению струй к футеровке, повышенному брызгооб- разованию и снижению стойкости рабочего пространства печи. При числе струй большем, чем 3500 отношения диаметра (калибра) струи на срезе подающего устройства к высоте, с которой окислитель вводят в ванну, струя окислителя отклоняется от расчет- ной траектории тягой, создаваемой дымососом печи, при этом непрореагировавший окислитель вовлекается в движение печных газов и вместе с ними попадает на свод и стены агрегата, снижая их стойкость. Средние величины измеренной трубкой Пи- то-Прандтля скорости потока воздуха вдоль задней стенки (10 контрольных точек) и скорости под сводом (12 контрольных точек) приведены в таблице 1.

Из приведенных данных в табл.1 следует, что при заявляемых значениях режимных параметров высокоскоростные струи окислителя не попадают на футеровку печи, о чем свидетельствует снижение скорости

движения газов в зоне, непосредственно прилегающей к футеровке.

П р и м е р 1. Заявляемый способ был реализован при выплавке стали в двухванном сталеплавильном агрегате 2 х 250 т.

Агрегат работал с расходом кислорода 8000 м3/ч.

В исходном состоянии агрегат был оборудован системой торцовых кислородных

фурм, реализующих технологию прототипа. По заявляемому способу агрегат был оборудован сводовыми двухъярусными кислородными фурмами, реализующими средние значения параметров заявляемого способа.

Высота свода над уровнем порогов завалочных окон составляла 3,7 м, высота расположения второго яруса сопел над уровнем спокойной ванны составляла 3,7 х х 0,25 0,92 м, угол наклона сопел верхнего яруса к

вертикали устанавливали равным 50°. Число струй составляло

2500 х

0.01 0,92

27,

где 2500 - среднее значение заявляемого коэффициента;

0,01 - диаметр сопла, равный диаметру струи на срезе подающего устройства, м; 1,3 - высота, с которой производили подачу кислорода, м.

Струи кислорода была распределены на три фурмы (по 9 шт.).

По заявляемой технологии была проведена кампания плавок до достижения остаточной толщины сводового кирпича 150 мм.

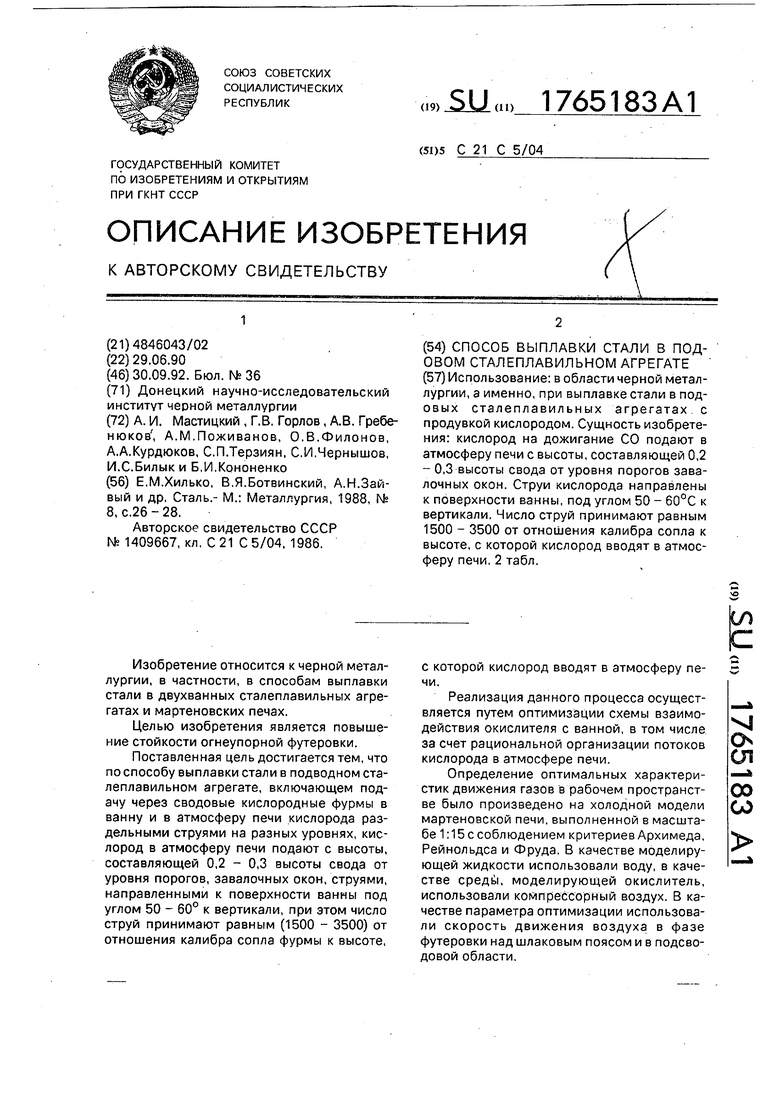

Результаты опытных плавок представ- лены в табл.2.

Таким образом, промышленное опробование заявляемого способа подтвердило эффективность разработанного способа выплавки стали и его преимущества по сравне- нию с прототипом как по стойкости футеровки, так и по технологическим показателям.

Эффективность предложенного технического решения составляет 0,2 руб/т стали.

Формула изобретения

Способ выплавки стали в подовом сталеплавильном агрегате, включающий подачу через сводовые кислородные фурмы в ванну и в атмосферу печи кислорода раздельными струями на разных уровнях, отличающийся тем, что, с целью повышения стойкости огнеупорной футеровки, кислород в атмосферу печи подают с высоты, составляющей 0,2 - 0,3 высоты свода от уровня порогов завалочных окон, струями,

направленными к поверхности ванны под углом 50 - 60° к вертикали, при этом число струй принимают равным 1500 - 3500 от

отношения калибра сопла фурмы к высоте, с которой кислород вводят в атмосферу печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1990 |

|

SU1813100A3 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| Способ выплавки стали в мартеновской печи | 1983 |

|

SU1131905A1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2183803C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

| Способ выплавки стали в двухванном сталеплавильном агрегате | 1988 |

|

SU1693076A1 |

| Способ продувки расплава в подовом сталеплавильном агрегате | 1990 |

|

SU1750433A3 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2015 |

|

RU2621208C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2007674C1 |

Использование: в области черной металлургии, а именно, при выплавке стали в подовых сталеплавильных агрегатах с продувкой кислородом. Сущность изобретения: кислород на дожигание СО подают в атмосферу печи с высоты, составляющей 0,2 - 0,3 высоты свода от уровня порогов завалочных окон. Струи кислорода направлены к поверхности ванны, под углом 50 - 60°С к вертикали. Число струй принимают равным 1500 - 3500 от отношения калибра сопла к высоте, с которой кислород вводят в атмосферу печи,2 табл.

Средние значения скорости движения окислителя вблизи поверхности огиеулоох футеровки агрегата, и/с (1 - по осевой линии свода, 2 - по линии сочленения саоад с задней стенкой, 3 - на уровне шихтового пояса, 4 - на уровне высоты задней стенки)

Таблица 2

Сравнительные показатели работы сталеплавильного агрегата при использовании

заявляемого решения

Таблица 1

| Е.М.Хилько, В.Я.Ботвинский, А.Н.Зай- вый и др, Сталь.- М.: Металлургия, 1988, № 8, с.26-28 | |||

| Способ выплавки стали в двухванной печи | 1986 |

|

SU1409667A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1990-06-29—Подача