Изобретение относится к области металлургии, в частности, к сплавам с эффектом памяти формы и может быть использовано для производства термочувствительных элементов ).

Цель изобретения - повышение эксплуатационной стойкости в стартерах тлеющего разряда высокой мощности.

Известный сплав на | основе меди с эффектом памяти формы, содержащий алюминий, дополнительно содержит кадмий, ниобий при следующем соотношении компонентов (в мас.%):

алюминий8,0-11,0

ниобий0,5-8,0

кадмий0.2-5,0

медьостальное

Содержание в сплаве ниобия в пределах 0,5-8,0% препятствует распаду ft -фазы, а также обеспечивает необходимую стойкость сплава к электрической эрозии при нагреве от тлеющего разряда. Положительный эффект достигается тем, что ниобий в соединении с остальными компонентами способен существенно защитить матрицу сплава от ионного вытравливания под действием ионной бомбардировки. При этом,

указанное содержание ниобия позволяет устранить интенсивную миграцию вещества из сплава при упругом взаимодействии ионов с атомами.

Содержание ниобия в сплаве менее 0.5% аномально уменьшает противоэрози- онные свойства материала и, следовательно, снижает циклическую прочность, а введение в состав ниобия более 8,0% приводит к избыточному упрочнению матрицы сплава в мартенситном состоянии, что снижает пластичность превращения и приводит к затуханию амплитудного значения перемещения с каждым последующим переходом через интервал температур мартен- ситного превращения.

Введение в сплав кадмия в пределах 0,2-5,0% позволяет повысить стойкость сплава к воздействию высокопроводящей плазмы, возникающей в момент разрыва контактов, включенных электрически последовательно с индуктивным дросселем. Высокопроводящая плазма, возникающая в результате концентрации теплоты I R в малом объеме сплава при испарении жидких мостиков, не образует твердых веществ, способствующих залипанию (сверке) конt

О СЛ

Ю ГО

VI

тактов. Введение кадмия в указанных пределах также тормозит процессы миграции веществ в газоразрядной среде. Положительный эффект достигается тем, что кадмий позволяет одновременно с указанным повысить предел усталости путем стабилизации пластичности мартенситной фазы. Введение кадмия менее 0,2% резко снижает стойкость сплава к действию высокопро- водящей плазмы. При этом сильно снижаются пластичность мартенситной фазы. Введение кадмия более 5,0% приводит к сильному росту размеров зерна в структуре сплава, что способствует развитию и росту трещин по границам зерен, ослаблению межатомных связей и ускоренному вытравливанию вещества под действием тлеющего разряда. Это ведет к раннему повреждению ТЧЭ в стартере.

Выполнение сплавов в заявляемых пределах обеспечивает высокую эксплуатационную стойкость сплава к газоразрядной среде и, следовательно, увеличивает циклическую прочность газоразрядных стартеров повышенной мощности, например, стартеров типа 80С-220ХЛ4 1, используемых для зажигания люминесцентных ламп низкого давления (ЛЛНД) мощностью 80 Вт.

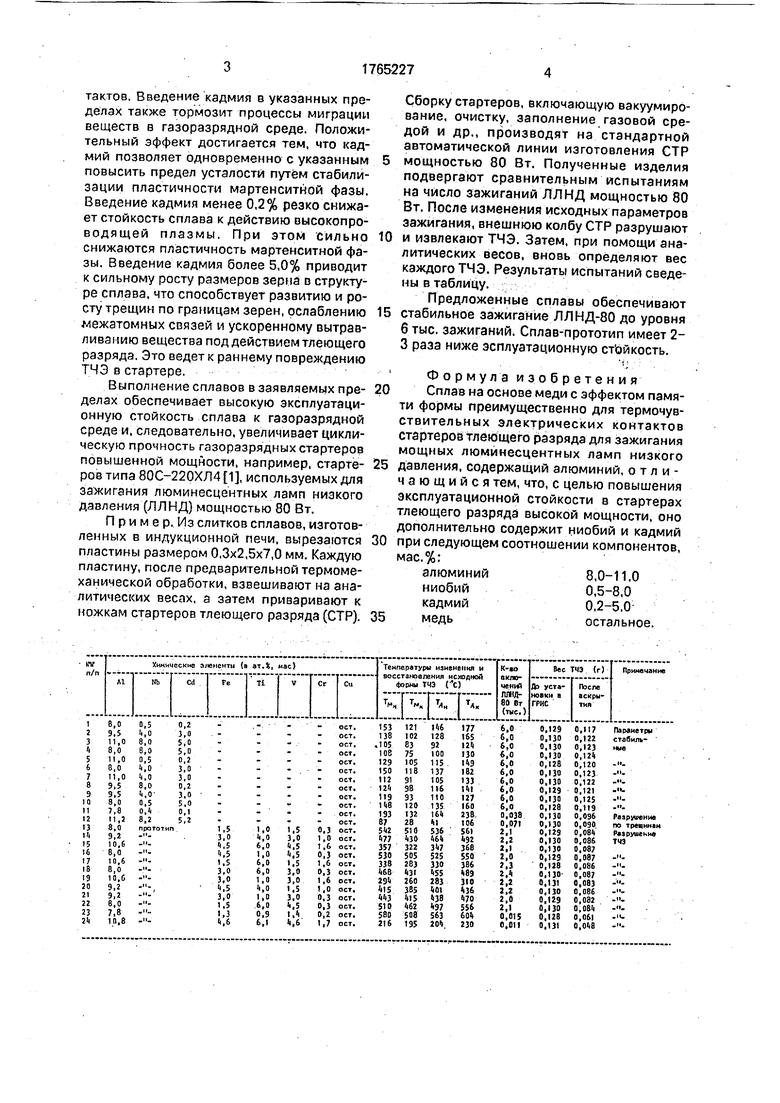

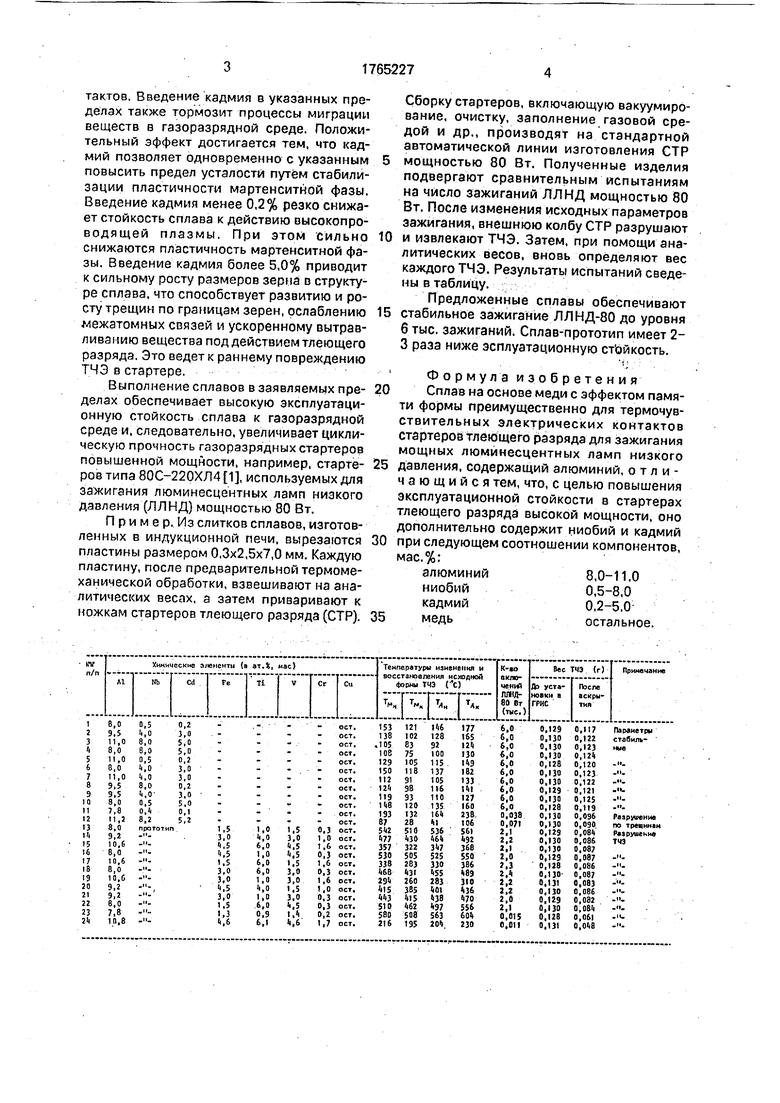

П р и м е р. Из слитков сплавов, изготовленных в индукционной печи, вырезаются пластины размером 0,3x2,5x7,0 мм. Каждую пластину, после предварительной термомеханической обработки, взвешивают на аналитических весах, а затем приваривают к ножкам стартеров тлеющего разряда (СТР).

Сборку стартеров, включающую вакуумиро- вание, очистку, заполнение газовой средой и др., производят на стандартной автоматической линии изготовления СТР

мощностью 80 Вт. Полученные изделия подвергают сравнительным испытаниям на число зажиганий ЛЛНД мощностью 80 Вт. После изменения исходных параметров зажигания, внешнюю колбу СТР разрушают

и извлекают ТЧЭ. Затем, при помощи аналитических весов, вновь определяют вес каждого ТЧЭ. Результаты испытаний сведены в таблицу.

Предложенные сплавы обеспечивают

стабильное зажигание ЛЛНД-80 до уровня б тыс. зажиганий. Сплав-прототип имеет 2- 3 раза ниже эсплуатэционную стойкость.

Формул а изо бретени я Сплав на основе меди с эффектом памяти формы преимущественно для термочувствительных электрических контактов стартеров тлеющего разряда для зажигания мощных люминесцентных ламп низкого давления, содержащий алюминий, отличающийся тем, что, с целью повышения эксплуатационной стойкости в стартерах тлеющего разряда высокой мощности, оно дополнительно содержит ниобий и кадмий при следующем соотношении компонентов, мас.%:

алюминий8,0-11,0

ниобий0,5-8,0

кадмий0,2-5,0

медьостальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе меди с эффектом памяти формы | 1989 |

|

SU1691416A1 |

| Стартер для зажигания газоразрядных ламп | 1986 |

|

SU1390823A1 |

| Термомеханический стартер | 1987 |

|

SU1471320A1 |

| Сплав на основе меди с эффектом памяти формы | 1989 |

|

SU1735416A1 |

| Стартер для зажигания газоразрядных ламп | 1988 |

|

SU1617673A1 |

| Стартер | 1982 |

|

SU1070710A1 |

| Стартер тлеющего разряда | 1978 |

|

SU799166A1 |

| Стартер для газоразрядных ламп | 1985 |

|

SU1374449A1 |

| ЗАЖИГАЮЩЕЕ УСТРОЙСТВО ДЛЯ ГАЗОРАЗРЯДНЫХ ЛАМП | 1996 |

|

RU2120705C1 |

| СПЛАВ НА ОСНОВЕ МЕДИ | 2001 |

|

RU2202645C2 |

Использование: для термочувствительных электрических контактов стартеров тлеющего разряда для зажигания мощных люминесцентных ламп низкого давления (ЛЛНД). Сплав содержит, мас.%; алюминий 8,0-11,0, ниобий 0,5-8,0, кадмий 0,2-5,0. медь-остальное. Сплав выдерживает 6 тыс. включений. 1 табл.

| Сплав на основе меди с эффектом памяти формы | 1989 |

|

SU1691416A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1992-09-30—Публикация

1989-09-22—Подача