Изобретение относится к металлургии, а именно к термочувствительным сплавам для изготовления термочувствительных элементов (ТЧЭ), применяемых в противопожарной технике, и может быть использовано в угольной и горнорудной промышленности при создании устройств для разгерметизации тупиковых участков шахтных воздуховодов.

Известен сплав на основе меди [1], содержащий, кроме того, алюминий, марганец, железо, никель, ванадий и кремний при следующем соотношении компонентов, мас.%:

Алюминий - 9,5-12,2

Марганец - 0,01-2,8

Железо - 0,2-0,5

Никель - 0,01-2,8

Ванадий - 0,03-0,5

Кремний - 0,01-0,2

Медь - Остальное

Такой сплав не разрушается при малом значении предварительной деформации (ε) ниже температуры начала прямого мартенситного превращения (Мн) и последующего нагревания выше температуры конца обратного мартенситного превращения (Ак). Минимальное значение такой деформации составляет 7,5-8,0%, причем с уменьшением скорости нагрева до 10oС/мин разрушения сплава не происходит по причине высокого предела прочности сплава (σв) в аустенитном состоянии, составляющего 85-90 кг/мм2. На стадии предварительной деформации возникают механические повреждения в сплаве, что связано с возникновением и взаимодействием между собой дислокаций не только в процессе пластического течения, но и при фазовых превращениях, в процессе полигонизации и роста зерен (рекристаллизации) при переходах через интервалы прямого и обратного мартенситных превращений. Поэтому разрушение сплава после его предварительной деформации изгибом на 8% и последующего нагревания в зафиксированном состоянии выше температуры начала обратного мартенситного превращения (Aн) происходит спонтанно при температуре в широком интервале от Ан до 0,4 Тпл. Из этого следует, что применение сплава в качестве ТЧЭ для противопожарной техники невозможно.

Наиболее близким к изобретению является сплав на основе меди [2] с эффектом памяти формы, содержащий (мас.%), кроме основы, алюминий (9,5-12,2), марганец (0,01-12,8), никель (0,01-2,8), железо (0,2-0,5), кремний (0,01-0,2), ванадий (0,03-0,2), углерод (0,05-0,7) и фосфор (0,01-0,15). Недостатком этого сплава является то, что не обеспечивается точность разрушения при требуемой температуре вблизи конца обратного мартенситного превращения (точка Ак). Разрушение сплава происходит при произвольном значении температуры, а именно - после предварительной пластической деформации ниже точки Мн и последующем нагревании в зафиксированном состоянии на 20-100oС выше температуры Ак. Задать конкретную температуру разрушения невозможно, поскольку сплав имеет достаточно высокий предел прочности в аустенитном состоянии (порядка 62-90 кг/мм2). Очевидно, что основным фактором, влияющим на точность воспроизведения заданной температуры разрушения, являются силы межатомной связи, учесть которые достаточно сложно.

Недостатком сплава является и то, что его разрушение происходит инерционно, путем скола с некоторым запаздыванием по времени, что обусловлено динамической релаксацией внутренних напряжений и ослаблением действующих сил в условиях монотонного роста температуры, замедляющих темп разрушения сплава и образующих остаточную деформацию. Все это делает невозможным использование сплава в противопожарной технике. Кроме того, сплав содержит достаточно много компонентов, что усложняет его производство.

Задачей изобретения является создание несложного по химическому составу саморазрушающегося при нагревании сплава на основе меди, проявляющего эффект памяти формы и обладающего повышенной точностью воспроизведения требуемой температуры разрушения при относительно малой степени предварительной деформации (0,1-1,5%) и повышенной стабильности воспроизведения уровня динамических напряжений, характеризующихся минимумом образования остаточной деформации при различной скорости нарастания температуры в области -196... +250oС.

Эта задача решается тем, что в сплав на основе меди, содержащий алюминий и железо, согласно изобретению введены сурьма и свинец при следующем соотношении компонентов, мас.%:

Алюминий - 9,5-12,2

Сурьма - 0,1-8,0

Свинец - 0,1-3,2

Железо - 0,1-2,2

Медь - Остальное

Введение в сплав сурьмы стабилизирует температуру инкристаллитного разрушения поликристаллического агрегата вблизи точки Ак после предварительной пластической деформации в диапазоне 0,1-1,5%, что связано с аномальными изменениями состояния зерен в приграничных объемах. Такое поведение сплава при нагревании его выше температуры начала обратного мартенситного превращения (Ан) вызвано образованием частиц новой фазы, располагающихся вдоль границ зерен, при которой кривые напряжений, течения и разрушения пересекаются в точке Ак. Ниже температуры Ак сплав разрушается преждевременно, поскольку возрастающее с нагреванием выше температуры Ак напряжение при относительно большой степени предварительной деформации (2,5-3,0%) к середине интервала обратного мартенситного превращения достигает значения, которое соответствует пределу текучести. Вблизи точки Ак во всех случаях деформации в пределах 0,1-2,0% зафиксирован оптимальный результат хрупкого разрушения, так как растягивающее напряжение достигает критической величины, равной разрушающему напряжению. При этом происходит довольно резкое, скачкообразное нарушение целостности сплава, не приводящее к каким-либо другим заметным изменениям его физических свойств. Таким образом, введение сурьмы в указанных пределах формирует специфическую температурную точку разрушения сплава (Тр), которая практически совпадает с точкой Ак. Содержание сурьмы менее 0,1% не обеспечивает разрушения сплава при температуре Ак и выше, а более 8,0% - вызывает повышение хрупкости мартенситной фазы ниже температуры конца прямого мартенситного превращения (Мк).

Введение в сплав свинца в указанных пределах повышает пластичность и предел выносливости мартенситной фазы, что является необходимым условием для пластической деформации сплава ниже температуры начала прямого мартенситного превращения (Мн). Присутствие в сплаве свинца вызывает рост зерна при малых степенях деформации, который необходим для создания крупнозернистой структуры с целью интенсивного распространения трещин при достижении температуры Ак и, следовательно, температуры Тр. При обратном мартенситном превращении происходит упорядочение твердого раствора под влиянием деформации, что вызывает блокирование неподвижных дислокаций и увеличение сопротивления, которое оказывает решетка движущимся дислокациям, а также возникновение сегрегации растворенных атомов, дополнительно блокирующих движущиеся дислокации. Содержание свинца менее 0,1% не вызывает повышения пластичности сплава в мартенситном состоянии, а более 3,0% - приводит к преждевременному разрушению в процессе термомеханической обработки (ТМО).

Повышение по сравнению с прототипом содержания железа до 2% позволило уменьшить гистерезис превращения до 25-30oС.

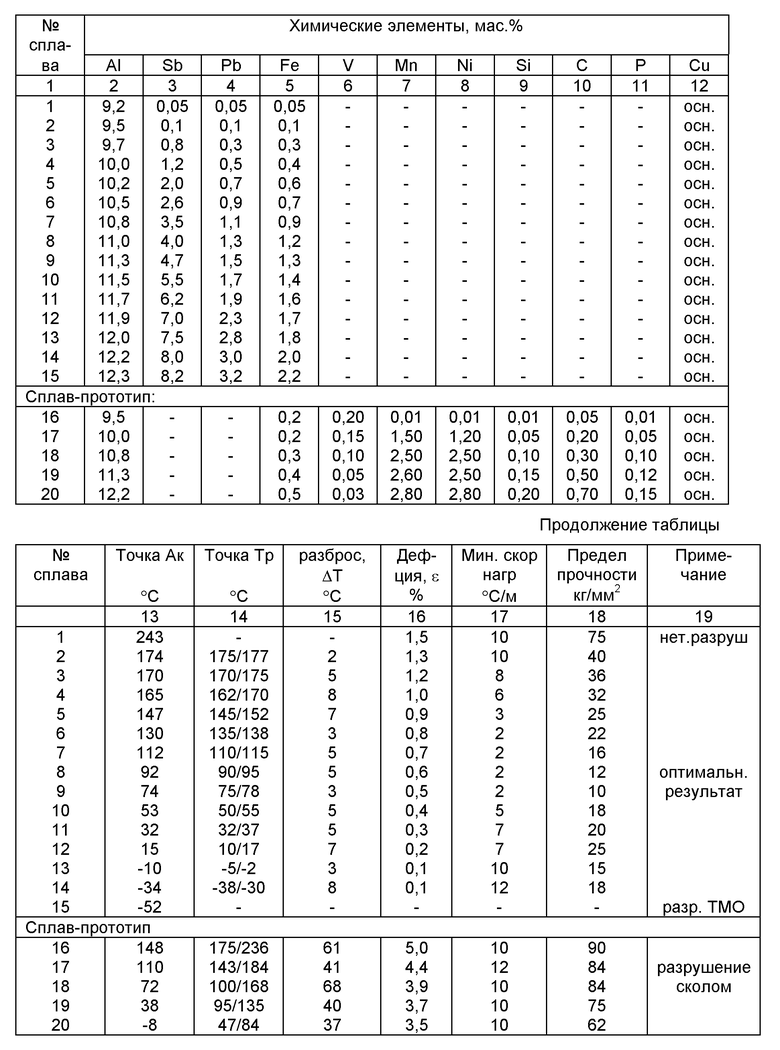

Для сравнительной оценки свойств предложенного сплава и сплава-прототипа было подготовлено 20 образцов, 13 из которых показали оптимальные результаты (см. таблицу, сплавы 2-14). При изготовлении сплавов в качестве присадок применяли два лигатурных соединения химически чистых металлов: Cu-Sb-Pb и Cu-Al-Fe, что позволило при ведении плавок снизить содержание окисных включений и устранить ликвацию после разливки. Каждую плавку производили в индукционной печи в атмосфере химически чистого аргона. В готовых образцах не выявлено газовой пористости, поскольку при выплавке было усилено дегазирующее действие модификаторов. Из каждого сплава вырезали по 3 пластинки размерами 0,5х5х50 мм. Пластинки подвергали термомеханической обработке, а затем определяли критические температуры мартенситного превращения методом измерения электрического сопротивления. Набор пластинок из каждого сплава деформировали изгибом при температуре ниже начала прямого мартенситного превращения (Мн) и в таком состоянии жестко устанавливали концами в специально изготовленные цилиндрические оправки с калиброванным диаметром D. Степень деформации пластинок определяли из соотношения: ε≈h/D•100%, где D - диаметр изгиба пластинок, h - толщина пластинки. Результаты испытаний приведены в таблице.

Анализ результатов испытаний свидетельствует о том, что предложенный сплав после предварительной деформации изгибом в пределах 0,1-1,5% ниже температуры Мн и последующего нагревания со скоростью 2-20oС/мин до температуры Ак претерпевает скачкообразное разрушение при температуре Тр, при этом максимальный разброс ΔТр составляет 8oС (образец 4 с точкой Ак=165oС), а минимальный - 2oС (образец 2 с точкой Ак=174oС). В то же время сплав-прототип (образцы 16-20) после минимальной предварительной деформации изгибом (при которой возможно разрушение ТЧЭ при нагревании выше Ак) в пределах 3,5-5,0% ниже температуры Мн и последующего нагревания в области температур 47. . . 184oС претерпевает вялое разрушение сколом при температуре Тр=100... 168oС, при этом максимальный разброс ΔТр составляет 68oС для образца 18 с точкой Ак - 72oС, а минимальный - 37oС для образца 20 с точкой Ак=8oС. Минимальная скорость нагревания, при которой обеспечивается разрушение сплава-прототипа сколом, составляет 10-12oС/мин. Это подтверждает необходимость введения в предлагаемый сплав указанных компонентов, существенно повышающих точность воспроизведения заданной температуры разрушения сплава после относительно малой степени предварительной деформации и высокой стабильности динамического уровня разрушающих напряжений, характеризующих минимум образования остаточной деформации в области температур -196...+250oС.

Таким образом, только в заявленных пределах указанные химические элементы обеспечивают получение саморазрушающегося от действие температуры сплава, который по сравнению с прототипом имеет следующие преимущества:

- уменьшение в два раза числа компонентов и, следовательно, упрощение технологии изготовления ТЧЭ и снижение их стоимости;

- значительно более высокая точность температуры разрушения в районе контролируемой температуры конца обратного мартенситного превращения;

- отсутствие жестких требований при выплавке сплавов;

- обеспечение скачкообразного разрушения сплава при заданной степени деформации.

Промышленное производство сплава можно осуществить на металлургических комбинатах, специализирующихся на выпуске цветных сплавов. Для этого можно использовать (с небольшими изменениями) действующее оборудование.

Источники информации

1. Авт. св. СССР 1662119, С 22 С 9/01, 1990 г.

2. Авт. св. СССР 1803447, С 22 С 9/01, 1993 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе меди с эффектом памяти формы | 1991 |

|

SU1803447A1 |

| Сплав на основе меди с эффектом памяти формы | 1989 |

|

SU1691416A1 |

| Сплав на основе меди с эффектом памяти формы | 1989 |

|

SU1735416A1 |

| УСТРОЙСТВО ДЛЯ ТУШЕНИЯ ПОЖАРА В ТУПИКОВОЙ ВЫРАБОТКЕ | 2001 |

|

RU2193667C2 |

| Способ изготовления термочувствительного элемента с двухэтапным восстановлением формы | 1987 |

|

SU1490505A1 |

| Способ определения термических показателей термочувствительных элементов с эффектом памяти формы | 1987 |

|

SU1474530A1 |

| Способ термомеханических исследований эффекта памяти формы и эффекта пластичности превращения термочувствительных элементов | 1988 |

|

SU1619144A1 |

| Способ изготовления термочувствительных элементов из сплавов системы медь - алюминий | 1989 |

|

SU1737014A1 |

| Мартенситностареющая высокопрочная сталь 01Н18К9М5Т | 2018 |

|

RU2686706C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

Изобретение относится к термочувствительным сплавам для изготовления термочувствительных элементов, применяемых в противопожарной технике, и может быть использовано в угольной и горнорудной промышленности при создании устройств для разгерметизации тупиковых участков шахтных воздуховодов. Сплав на основе меди, обладающий эффектом памяти формы, содержит следующие компоненты, маc. %: алюминий 9,5-12,2, сурьма 0,1-8,0, свинец 0,1-3,0, железо 0,1-2,0, медь - остальное. Техническим результатом изобретения является получение саморазрушающегося от действия температуры сплава с эффектом памяти формы, обладающего пониженной стоимостью, повышенной точностью температуры разрушения в районе контролируемой температуры конца обратного мартенситного превращения, а также скачкообразным разрушением сплава при заданной степени деформации. 1 табл.

Сплав на основе меди, обладающий эффектом памяти формы, содержащий алюминий и железо, отличающийся тем, что он дополнительно содержит сурьму и свинец при следующем соотношении химических элементов, мас.%:

Алюминий - 9,5-12,2

Сурьма - 0,1-8,0

Свинец - 0,1-3,0

Железо - 0,1-2,0

Медь - Остальноет

| Сплав на основе меди с эффектом памяти формы | 1991 |

|

SU1803447A1 |

| JP 58181838 A, 24.10.1983 | |||

| JP 60077947 A, 02.05.1985 | |||

| Сплав на основе меди | 1975 |

|

SU532643A1 |

Авторы

Даты

2003-04-20—Публикация

2001-02-01—Подача