Изобретение относится к области нанесения покрытий фрикционно-механическим способом.

Известно устройство для фрикционно- механического нанесения покрытий, содержащее механизм прижатия, механизм подачи инструмента, сам инструмент из наносимого покрытия,

Недостатками этого устройства является продолжительность операций по нанесению покрытий и нерегулируемый расход материала.

Известно устройство для фрикционно- механического нанесения покрытий, содержащее установленный в корпусе подпружиненный полый стержень с регулировочным болтом,инструмент - цилиндр из наносимого покрытия с каналом по всей длине, а также механизм пульсирующей подачи материала с поршнем и толкателем

Устройство служит для нанесения покрытий на наружные цилиндрические поверхности.

Недостатками этого устройства являются большой объем операций по подготовке устройства к работе и нанесению покрытия, при этом регулировочный болт не обеспечивает многократное использование материала, существует необходимость его дозаправки, что снижает производительность процесса нанесения покрытия.

4 О СЛ ГО СЛ 00

ю

В устройстве не предусмотрено регулирование подачи материала, что влияет на качество наносимого покрытия.

Цель изобретения - повышение производительности процесса нанесения покрытий и качеству обработки путем регулирования подачи материалов.

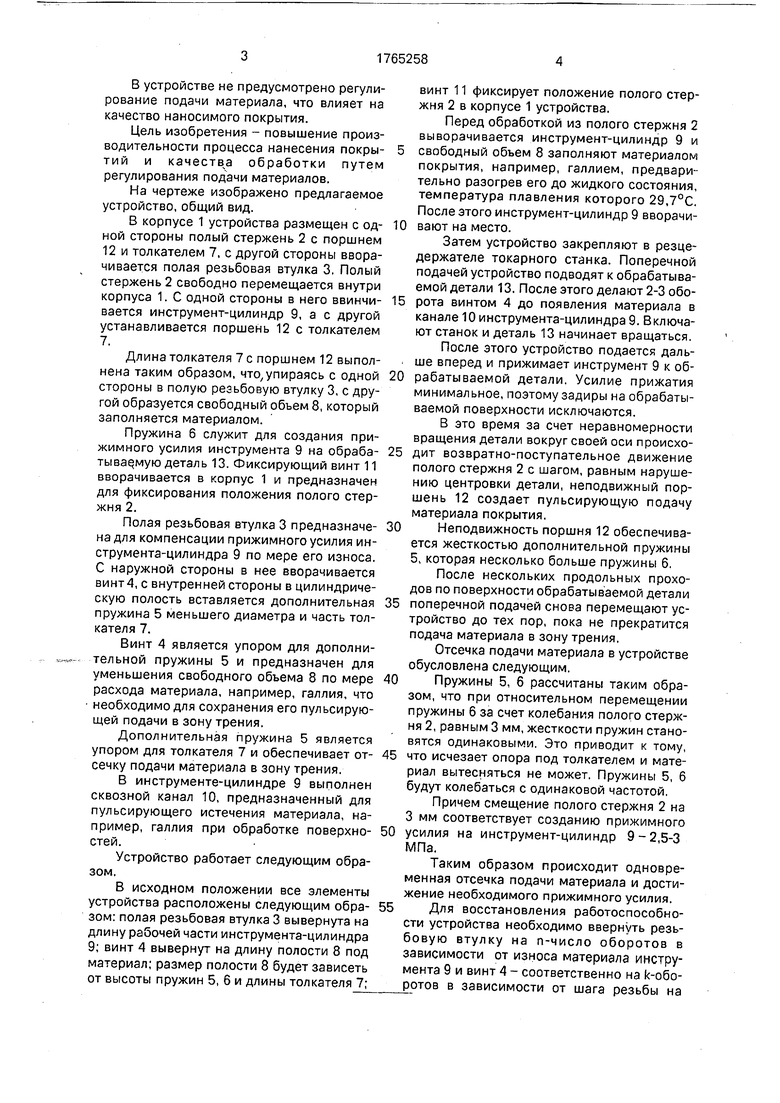

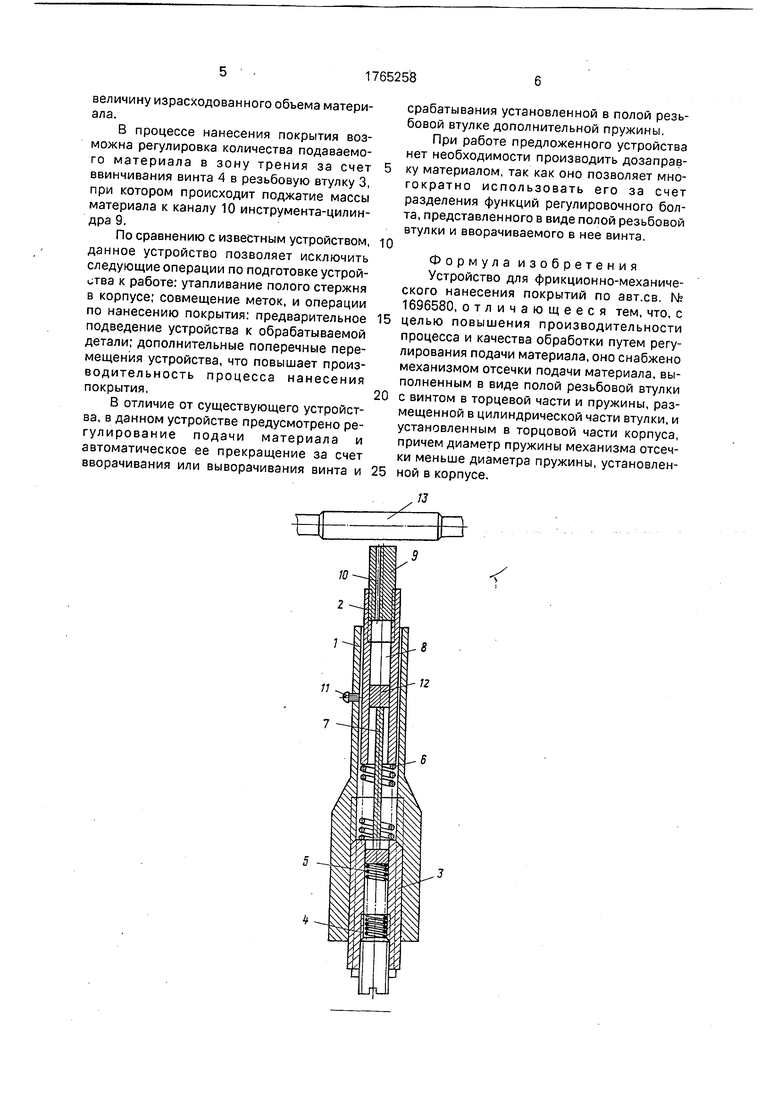

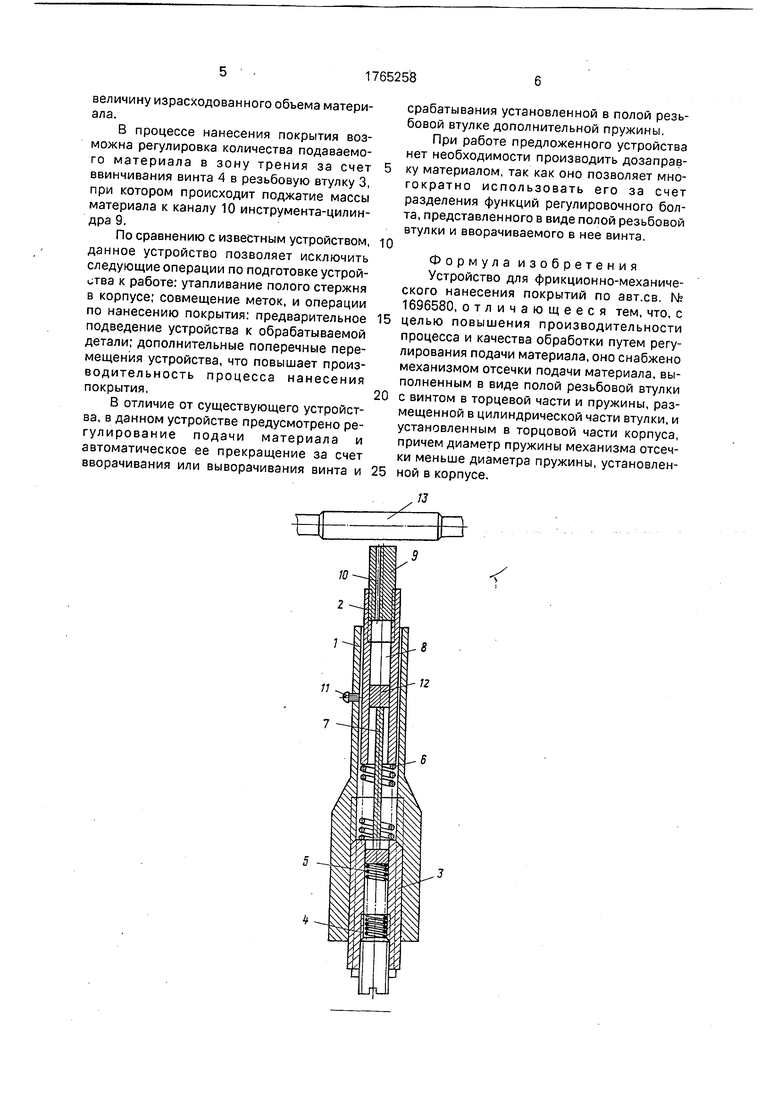

На чертеже изображено предлагаемое устройство, общий вид.

В корпусе 1 устройства размещен с одной стороны полый стержень 2 с поршнем 12 и толкателем 7, с другой стороны вворачивается полая резьбовая втулка 3. Полый стержень 2 свободно перемещается внутри корпуса 1. С одной стороны в него ввинчивается инструмент-цилиндр 9, а с другой устанавливается поршень 12 с толкателем 7.

Длина толкателя 7 с поршнем 12 выполнена таким образом, что, упираясь с одной стороны в полую резьбовую втулку 3, с другой образуется свободный объем 8, который заполняется материалом.

Пружина 6 служит для создания прижимного усилия инструмента 9 на обраба- тывае,мую деталь 13. Фиксирующий винт 11 вворачивается в корпус 1 и предназначен для фиксирования положения полого стержня 2.

Полая резьбовая втулка 3 предназначена для компенсации прижимного усилия инструмента-цилиндра 9 по мере его износа. С наружной стороны в нее вворачивается винт4, с внутренней стороны в цилиндрическую полость вставляется дополнительная пружина 5 меньшего диаметра и часть толкателя 7.

Винт 4 является упором для дополнительной пружины 5 и предназначен для уменьшения свободного объема 8 по мере расхода материала, например, галлия, что необходимо для сохранения его пульсирующей подачи в зону трения.

Дополнительная пружина 5 является упором для толкателя 7 и обеспечивает отсечку подачи материала в зону трения.

В инструменте-цилиндре 9 выполнен сквозной канал 10, предназначенный для пульсирующего истечения материала, например, галлия при обработке поверхностей.

Устройство работает следующим образом.

В исходном положении все элементы устройства расположены следующим образом: полая резьбовая втулка 3 вывернута на длину рабочей части инструмента-цилиндра 9; винт 4 вывернут на длину полости 8 под материал; размер полости 8 будет зависеть от высоты пружин 5, б и длины толкателя 7;

винт 11 фиксирует положение полого стержня 2 в корпусе 1 устройства.

Перед обработкой из полого стержня 2 выворачивается инструмент-цилиндр 9 и

свободный объем 8 заполняют материалом покрытия, например, галлием, предварительно разогрев его до жидкого состояния, температура плавления которого 29,7°С. После этого инструмент-цилиндр 9 вворачивают на место.

Затем устройство закрепляют в резцедержателе токарного станка. Поперечной подачей устройство подводят к обрабатываемой детали 13. После этого делают 2-3 оборота винтом 4 до появления материала в канале 10 инструмента-цилиндра 9. Включают станок и деталь 13 начинает вращаться. После этого устройство подается даль- ше вперед и прижимает инструмент 9 к обрабатываемой детали. Усилие прижатия минимальное, поэтому задиры на обрабатываемой поверхности исключаются.

В это время за счет неравномерности вращения детали вокруг своей оси происходит возвратно-поступательное движение полого стержня 2 с шагом, равным нарушению центровки детали, неподвижный поршень 12 создает пульсирующую подачу материала покрытия.

Неподвижность поршня 12 обеспечивается жесткостью дополнительной пружины 5, которая несколько больше пружины 6.

После нескольких продольных проходов по поверхности обрабатываемой детали

поперечной подачей снова перемещают устройство до тех пор, пока не прекратится подача материала в зону трения.

Отсечка подачи материала в устройстве обусловлена следующим.

Пружины 5, 6 рассчитаны таким образом, что при относительном перемещении пружины 6 за счет колебания полого стержня 2, равным 3 мм, жесткости пружин становятся одинаковыми. Это приводит к тому,

что исчезает опора под толкателем и материал вытесняться не может. Пружины 5, 6 будут колебаться с одинаковой частотой.

Причем смещение полого стержня 2 на 3 мм соответствует созданию прижимного

усилия на инструмент-цилиндр 9-2,5-3 МПа.

Таким образом происходит одновременная отсечка подачи материала и достижение необходимого прижимного усилия.

Для восстановления работоспособности устройства необходимо ввернуть резьбовую втулку на n-число оборотов в зависимости от износа материала инструмента 9 и винт 4 - соответственно на k-оборотов в зависимости от шага резьбы на

величину израсходованного объема материала.

В процессе нанесения покрытия возможна регулировка количества подаваемого материала в зону трения за счет ввинчивания винта 4 в резьбовую втулку 3, при котором происходит поджатие массы материала к каналу 10 инструмента-цилиндра 9.

По сравнению с известным устройством, данное устройство позволяет исключить следующие операции по подготовке устрой- i/гва к работе: утапливание полого стержня в корпусе; совмещение меток, и операции по нанесению покрытия: предварительное подведение устройства к обрабатываемой детали; дополнительные поперечные перемещения устройства, что повышает производительность процесса нанесения покрытия.

В отличие от существующего устройства, в данном устройстве предусмотрено ре- гулирование подачи материала и автоматическое ее прекращение за счет вворачивания или выворачивания винта и

срабатывания установленной в полой резьбовой втулке дополнительной пружины.

При работе предложенного устройства нет необходимости производить дозаправку материалом, так как оно позволяет многократно использовать его за счет разделения функций регулировочного болта, представленного в виде полой резьбовой втулки и вворачиваемого в нее винта.

Формула изобретения Устройство для фрикционно-механиче- ского нанесения покрытий по авт.св. № 1696580, отличающееся тем, что, с целью повышения производительности процесса и качества обработки путем регулирования подачи материала, оно снабжено механизмом отсечки подачи материала, выполненным в виде полой резьбовой втулки с винтом в торцевой части и пружины, размещенной в цилиндрической части втулки, и установленным в торцовой части корпуса, причем диаметр пружины механизма отсечки меньше диаметра пружины, установленной в корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2068031C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2041970C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2107747C1 |

| Устройство для фрикционно-механического нанесения покрытий | 1989 |

|

SU1696580A1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2131481C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2186875C2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 1999 |

|

RU2166562C2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2061792C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1999 |

|

RU2160325C2 |

| Устройство для фрикционно-механического нанесения покрытий | 1990 |

|

SU1813795A1 |

Изобретение относится к области фрик- ционно-механического нанесения покрытий и может быть использовано для нанесения покрытий на наружные цилиндрические поверхности, например коленчатые и распре- делительные валы двигателей. Цель изобретения - повышение производительности устройства и качества покрытия. Устройство содержит установленный в корпусе подпружиненный полый стержень, инструмент-цилиндр из наносимого покрытия с каналом по всей длине, механизм пульсирующей подачи материала с поршнем и толкателем. При этом устройство снабжено механизмом отсечки подачи материала, выполненным в виде полой резьбовой втулки с ввернутым в торцовой части винтом и размещенной в цилиндрической полости пружины меньшего диаметра, установленным в торцовой части корпуса устройства. В данном устройстве предусмотрено регулирование подачи материала и автоматическое ее прекращение за счет ввинчивания и вывинчивания винта и срабатывания установленной в полой резьбовой втулке дополнительной пружины. 1 ил. Ј

11

/

/J

В

| Устройство для фрикционно-механического нанесения покрытий | 1976 |

|

SU595424A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1989 |

|

SU1696580A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-07-02—Подача