ef

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фрикционно-механического нанесения покрытий | 1990 |

|

SU1765258A2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2041970C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2107747C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2068031C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2131481C1 |

| Устройство для фрикционно-механического нанесения покрытий | 1990 |

|

SU1813795A1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 1999 |

|

RU2166562C2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2186875C2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2061792C1 |

| Устройство для механического нанесения покрытий на наружную цилиндрическую поверхность деталей | 2018 |

|

RU2711764C1 |

Изобретение относится к нанесению покрытий и может быть использовано для нанесения покрытий на наружные поверхности деталей машин. Цель изобретения - повышение производительности труда путем сокращения времени на предварительную обработку, которая достигается тем. что в устройстве, содержащем корпус 1, подпружиненный полый стержень 2, установленный в корпусе и инструмент-цилиндр 6 механизм пбдачм выполнен с поршнем 3. связанным с толкателем 4, а инструмент-цилиндр выполнен с каналом по всей длине. 1 ил.

О

Ю СЬ

сл

00

о

Изобретение относится к нанесению покрытий фрикционно-механическим способом и может быть использовано для нанесения покрытий на наружные поверхности деталей машин.

Целью изобретения является повышение производительности процесса нанесения покрытий путем сокращения времени на предварительную обработку.

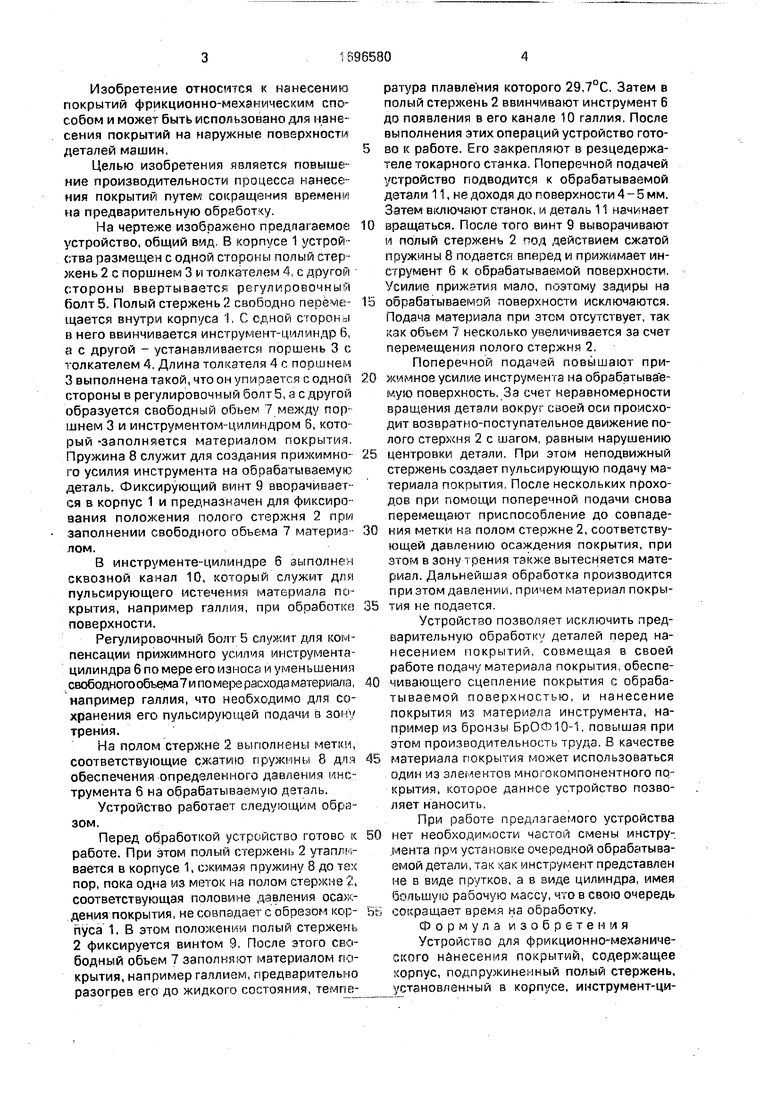

На чертеже изображено предлагаемое устройство, общий вид. В корпусе 1 устройства размещен с одной стороны полый стержень 2 с поршнем 3 и толкателем 4, с другой стороны ввертывается регулировочный болт 5. Полый стержень 2 свободно перемещается внутри корпуса 1. С одной стороны в него ввинчивается инструмент-цилиндр 6, а с другой - устанавливается поршень 3 с толкателем 4. Длина толкателя 4 с поршнем 3 выполнена такой, что он упирается с одной стороны в регулировочный болт 5, а с другой образуется свободный объем 7 между поршнем 3 и инструментом-цилиндром 6, который -заполняется материалом покрытия. Пружина 8 служит для создания прижимного усилия инструмента на обрабатываемую деталь. Фиксирующий винт 9 вворачивается в корпус 1 и предназначен для фиксирования положения полого стержня 2 при заполнении свободного объема 7 материалом.

В инструменте-цилиндре 6 выполнен сквозной канал 10, который служит для пульсирующего истечения материала покрытия, например галлия, при обработке поверхности.

Регулировочный болт 5 служит для компенсации прижимного усилия инструмента- цилиндра 6 по мере его износа и уменьшения свободного объема 7 и по мере расхода материала, например галлия, что необходимо для сохранения его пульсирующей подачи в зону трения.

На полом стержне 2 выполнены метки, соответствующие сжатию пружины 8 для обеспечения определенного давления инструмента 6 на обрабатываемую деталь.

Устройство работает следующим образом.

Перед обработкой устройство готово к работе. При этом полый стержень 2 утапливается в корпусе 1, сжимая пружину 8 до тех пор, пока одна из меток на полом стержне 2, соответствующая половине давления осаждения покрытия, не совпадает с обрезом корпуса 1. В этом положении полый стержень 2 фиксируется винтом 9, После этого свободный объем 7 заполняют материалом покрытия, например галлием, предварительно разогрев его до жидкого состояния, температура плавления которого 29,7°С. Затем в полый стержень 2 ввинчивают инструмент 6 до появления в его канале 10 галлия. После выполнения этих операций устройство готово к работе. Его закрепляют в резцедержателе токарного станка. Поперечной подачей устройство подводится к обрабатываемой детали 11, не доходя до поверхности 4-5 мм. Затем включают станок, и деталь 11 начинает

0 вращаться. После того винт 9 выворачивают и полый стержень 2 под действием сжатой пружины 8 подается вперед и прижимает инструмент б к обрабатываемой поверхности. Усилие прижатия мало, поэтому задиры на

5 обрабатываемой поверхности исключаются. Подача материала при этом отсутствует, так как объем 7 несколько увеличивается за счет перемещения полого стержня 2.

Поперечной подачей повышают при0 жимное усилие инструмента на обрабатываемую поверхность. За счет неравномерности вращения детали вокруг своей оси происходит возвратно-поступательное движение полого стержня 2 с шагом, равным нарушению

5 центровки детали. При этом неподвижный стержень создает пульсирующую подачу материала покрытия. После нескольких проходов при помощи поперечной подачи снова перемещают приспособление до совпаде0 ния метки на полом стержне 2, соответствующей давлению осаждения покрытия, при этом в зону тренмя также вытесняется материал. Дальнейшая обработка производится при этом давлении, причем материал покры5 тия не подается.

Устройство позволяет исключить предварительную обработку деталей перед нанесением покрытий, совмещая в своей работе подачу материала покрытия, обеспе0 чивающего сцепление покрытия с обрабатываемой поверхностью, и нанесение покрытия из материала инструмента, например из бронзы БрОФЮ-1, повышая при этом производительность труда. В качестве

5 материала покрытия может использоваться один из элементов многокомпонентного покрытия, которое данное устройство позволяет наносить.

При работе предлагаемого устройства

0 нет необходимости частой смены инструмента при установке очередной обрабатываемой детали, так как инструмент представлен не в виде прутков, а в виде цилиндра, имея большую рабочую массу, что в свою очередь

5 сокращает время на обработку.

Формула изобретения

Устройство для фрикционно-механического нанесения покрытий, содержащее

корпус, подпружиненный полый стержень,

установленный в корпусе, инструмент-ци

линдр и механизм подачи материала покры-предварительную обработку, механизм

тия с толкателем, отличающееся тем,подачи выполнен с поршнем, соединенным

что, с целью повышения производительно-с толкателем, а инструмент-цилиндр - с касти процесса путем сокращения времени наналом по всей длине.

| Способ получения конденсированных гетероциклических производных 1,4-дигидропиридина | 1973 |

|

SU525424A3 |

Авторы

Даты

1991-12-07—Публикация

1989-05-15—Подача