Изобретение относится к области нанесения покрытий фрикционно-механическим способом преимущественно на детали со сложной конфигурацией.

Целью изобретения является расширение номенклатуры обрабатываемых деталей.

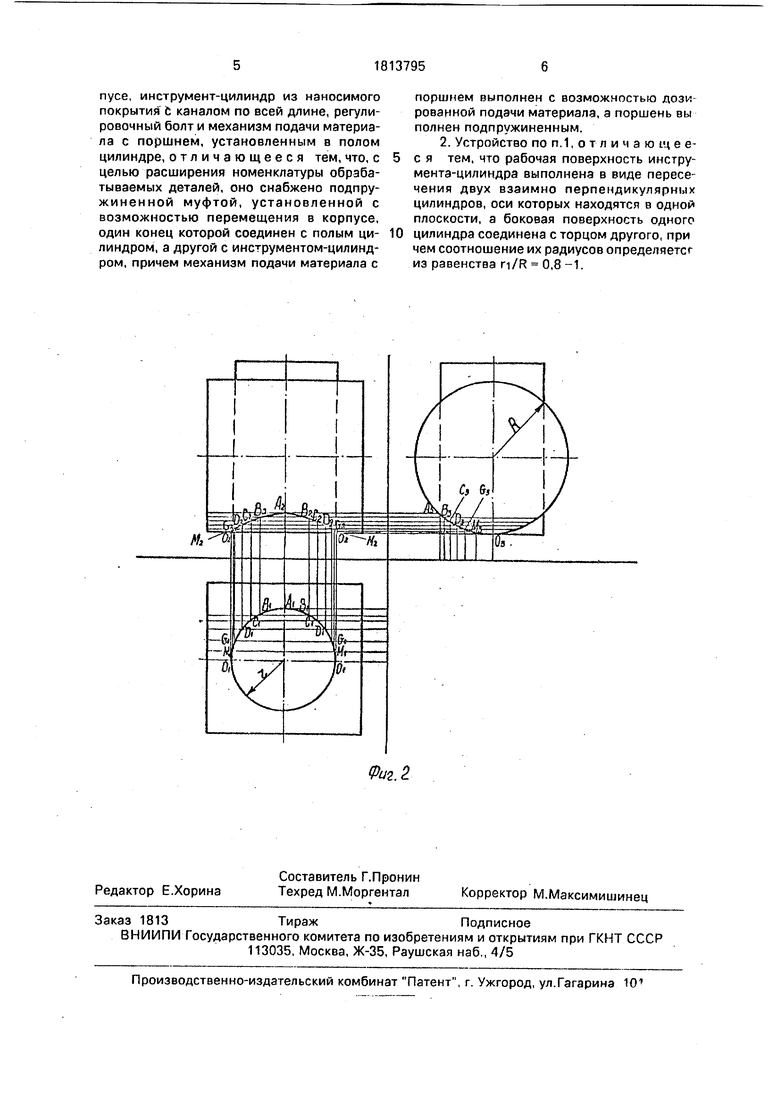

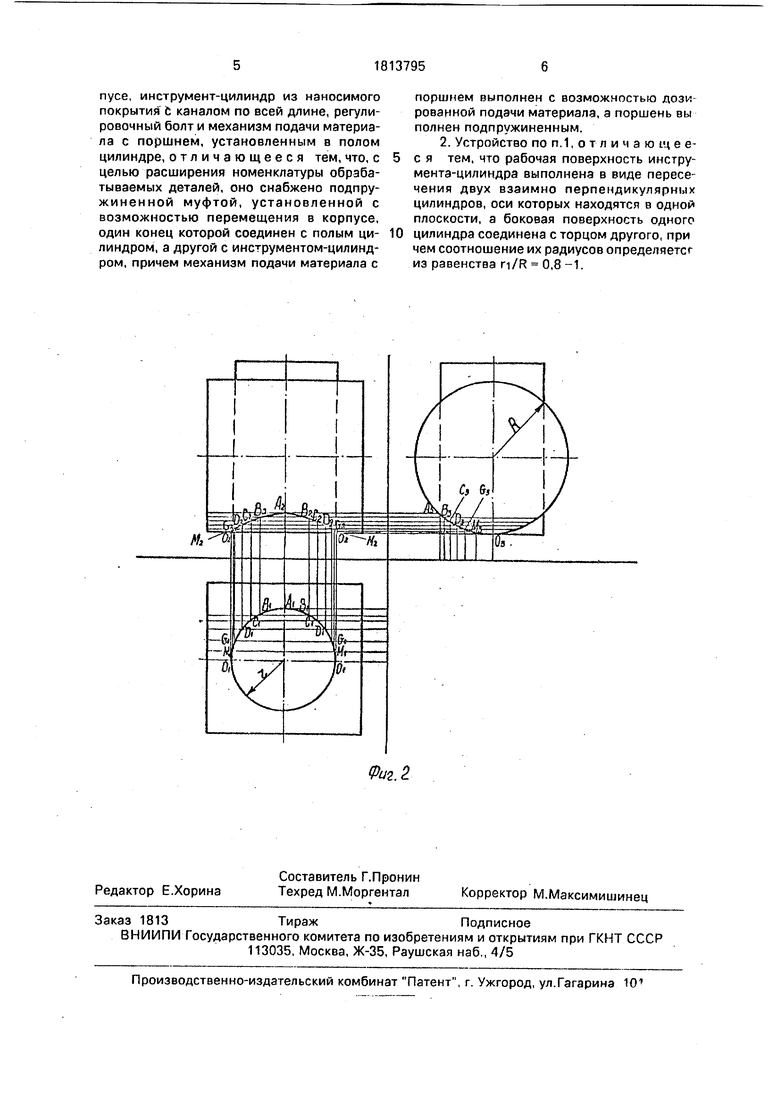

На фиг.1 представлено устройство, общий вид; на фиг.2 - рабочая поверхность инструмента-цилиндра, образованная пересечением цилиндров.

В корпусе 1 устройства размещена с одной стороны муфта 2 с возвратной пружиной 6, в которую ввинчивается инструмент- цилиндр 3 с каналом 4, выполненным по всей длине, с другой стороны ввинчивается полый цилиндр 5 с уплотняющими манжетами 9, в котором размещаются поршень 7 с пружиной 8 уплотняющими манжетами 10. Полый цилиндр 5 является направляющей муфты 2, которая перемещается в корпусе 1 под давлением. С другой стороны в полый цилиндр 5 ввинчивается регулировочный болт 12. Длина поршня 7 с пружиной 8 выполнена таким образом,что он упирается с одной стороны в регулировочный болт 12, а с другой стороны образуется полость 11 между поршнем 7 и инструментом-цилиндром 3, выполненным с каналом по всей длине, которая заполняется наносимым материалом, например галлием (Ga), пружина 6 служит для создания прижимного усилия инструмента-цилиндра 3, выполненного с каналом 4 по всей длине, на обрабатываемую деталь и возвратно-поступательного движения муфты с инструментом-цилиндром 3. Пружина 8 предназначена для поддержания постоянного давления в полости 11.

В инструменте-цилиндре 3 выполнен сквозной канал 4, который служит для дозированного истечения материала, например галлия (Ga), при обработке поверхности.

Регулировочный болт 12 служит для компенсации уменьшения объема расходуемого материала, например галлия (Ga), в полости 11, что необходимо для сохранения его дозированной подачи в зону трения.

Уплотняющие манжеты 9, 10 предназначены для герметизации полости 11.

Устройство работает следующим образом.

Перед обработкой устройство готовят к работе. Регулировочный болт выворачивают в исходное положение. Полость 11 заполняют материалом, например гзллием (Ga), предварительно разогрев его до жидкого состояния, т.пл, которого 29,7°С. Затем в муфту 2 вворачивается инструмент-цилиндр 3 до появления в его канале 4 галлия. После

выполнения этих операций устройство готово к работе, его закрепляют в резцедержателе токарного станка.

Поперечной подачей устройство подводится к нерабочей поверхности кулачка распределительного вала на расстояние 1-2 мм. Затем включается станок, и распределительный вал начинает вращаться. При набегании рабочей поверхности кулачка на

инструмент-цилиндр 3, выполненный с каналом 4 по всей длине, он с муфтой 2 сжимает пружину 6, при этом в полости 11 нарастает давление, в результате которого начинается истечение материала на радиальную сферу кулачка. При дальнейшем повороте кулачка в результате повышения давления в полости 11 поршень 7, сжимая пружину 8, обеспечивает постоянное давление в полости 11, что обеспечивает дозиро

ванную подачу материала, например галлия

(Ga). При сбегании кулачка поршень 7 под действием пружины 8 по мере снижения давления в полости 11 возвращается в исходное положение, обеспечивая равномер5 но вытекание материала на рабочую поверхность кулачка. При полном сбегании кулачка подача материала прекращается, что обеспечивается пружиной 6, возвращающей в исходное положение инструмент0 цилиндр 3, выполненный с каналом по всей длине, с муфтой 2.

Прижатие инструмента-цилиндра 3, выполненного с каналом 4 по всей длине, к рабочей поверхности кулачка обеспечивает5 Ся пружиной 6 (Р 0,25-0,30 МПа), что предотвращает задиры обрабатываемой поверхности,

По сравнению с известным данное устройство позволяет обрабатывать поверхно0 сти преимущественно со сложной конфигурацией, совмещая в своей работе подачу материала, обеспечивающего сцепление покрытия с обрабатываемой поверхностью, и нанесение самого покрытия из

5 материала инструмента, например из бронзы БрОФ 10-1.

При работе предложенного устройства нет необходимости частой смены инструмента при установке очередной обрабаты0 ваемой детали, так как инструмент представлен в виде цилиндра, имеющего большую рабочую массу, причем рабочая поверхность его имеет специальную форму для обработки поверхностей со сложной

5 конфигурацией.

Формула изобретения 1. Устройство для фрикционно-механи- ческого нанесения покрытий на детали сложной конфигурации, содержащее корпус, полый цилиндр, установленный в корпусе, инструмент-цилиндр из наносимого покрытия t каналом по всей длине, регулировочный болт и механизм подачи материала с поршнем, установленным в полом цилиндре, отличающееся тем, что, с целью расширения номенклатуры обрабатываемых деталей, оно снабжено подпружиненной муфтой, установленной с возможностью перемещения в корпусе, один конец которой соединен с полым цилиндром, а другой с инструментом-цилиндром, причем механизм подачи материала с

0

поршнем выполнен с возможностью дози рованной подачи материала, а поршень вы полнен подпружиненным.

2. Устройство по п.1, о т л и ч а ю щ е в с я тем, что рабочая поверхность инструмента-цилиндра выполнена в виде пересечения двух взаимно перпендикулярных цилиндров, оси которых находятся в одной плоскости, а боковая поверхность одного цилиндра соединена с торцом другого, при чем соотношение их радиусов определяетсг из равенства n/R 0,8 -1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фрикционно-механического нанесения покрытий | 1990 |

|

SU1765258A2 |

| Устройство для фрикционно-механического нанесения покрытий | 1989 |

|

SU1696580A1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2041970C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2107747C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2068031C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2061792C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 1999 |

|

RU2166562C2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2186875C2 |

| Устройство для фрикционно-механического нанесения покрытий | 1988 |

|

SU1539236A1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2131481C1 |

Изобретение относится к нанесению покрытий фрикционно-механическим способом преимущественно на поверхности со сложной конфигурацией. Сущность йзобреачев НО- КРЫю поосои со бре12 тения: устройство снабжено подпружиненной муфтой 2, установленной с возможностью перемещения в корпусе 1, один конец которой соединен с полым цилиндром 5, а другой с инструментом-цилиндром 3, причем механизм подачи материала с поршнем 7 выполнен с возможностью дозированной подачи материала, а поршень 7 выполнен подпружиненным. Рабочая поверхность инструмента-цилиндра 3 выполнена в виде пересечения двух взаимно перпендикулярных цилиндров, оси которых находятся в одной плоскости, а боковая поверхность одного цилиндра соединена с торцом Другого, причем соотношение их радиусов определяется из равенства n/R 0,8-1. 1 з.п.ф-лы, 2 ил. 3 (Л С

| Авторское свидетельство СССР Мг 755894, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1989 |

|

SU1696580A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-07—Публикация

1990-11-26—Подача