Предполагаемое изобретение относится к электропечам для термической обработки металлов, в частности к печам для спекания и может быть использовано в радиотехнической, электронной отраслях промышленности и в гончарном производстве.

Известны многокамерные печи непрерывного действия с шагающим подом и туннельные, применяемые для спекания, в которых имеются стеновые, сводовые и подовые нагреватели.

Печи, в которых нагреватели расположены по периметру рабочего пространства не обеспечивают равномерный прогрев и охлаждение садки при ее перемещении из одной температурной зоны в другую. Существенная разница в температуре между поверхностью обрабатываемых изделий и их сердцевиной приводит к термическим напряжениям, трещинообразованию и браку.

Наиболее близкой по технической сущности и достигаемому эффекту является электропечь сопротивления, в которой нагреватели расположены на боковых стенках

наклонно, опираясь на специальный выступ. В печи такой конструкции возможно размещение спекаемых кольцевых магнитов только стопкой. При этом садка нагревается неравномерно не только в горизонтальной плоскости, но и по высоте. Нижние изделия прогреваются медленнее, чем верхние. Неоднородность температуры в горизонтальной плоскости и по высоте приводит к трещинообразованию изделий.

Целью изобретения является повышение качества обработки путем снижения градиента температуры по высоте,

Поставленная цель достигается тем, что элементы крепления выпол нены в виде керамических трубок, горизонтально расположенных поперек камеры и установленных рядами по ее высоте, нагреватели уложены на трубках, при этом расстояние между трубками составляет 1-4 диаметра трубок, а между рядами - 3-6 диаметра трубок.

В разработке использованы керамические трубки так как они обладают более высокой теплопроводностью, по сравнесл С

XI

О

сл

ON С

нию, например, со стержнями. Трубки располагают поперек камеры для обеспечения надежности крепления нагревателей. При продольном размещении трубок в случае их разрушения возможно провисание всех на- гревателей, расположенных в плоскости.

Трубки установлены рядами по высоте для равномерного размещения нагревателей в рабочей камере.

Нагреватели уложены на трубках, при этом расстояние между трубками составляет 1-4 диаметра трубок. При расстоянии меньше 1 диаметра резко снижается теплопроводность элементов крепления, в рабочем пространстве печи, возрастает градиент температур. При расстоянии между трубками больше 4 диаметров нагреватели в процессе эксплуатации провисают и быстро выходят из строя.

При расстоянии между рядами по высо- те менее 3 диаметров, обрабатываемые детали будут слишком близко расположены к нагревателям, возможен перегрев поверхности и повышение градиента температуры. Достаточным с точки зрения габаритов печи и размещения кольцевых магнитов; является расстояние между рядами не превышающее 6 диаметров трубок.

Вышеперечисленные отличительные от прототипа признаки обуславливают соот- ветствие заявляемого технического решения требованию новизна, Поскольку заявляемая совокупность существенных признаков позволяет достигнуть поставленную цель, то заявляемое техническое реше- ние соответствует требованию положительный эффект по наличию разницы в технико-экономических показателях, получаемых при его использовании и использовании прототипа.

По каждому отличительному признаку проведен поисе известных решений со сходными признаками, выполняющими аналогичную функцию по научно-технической литературе и патентной документации (основные индексы МКИ). Отсутствие таких решений свидетельствует о соответствии заявляемого технического решения требованию существенные отличия.

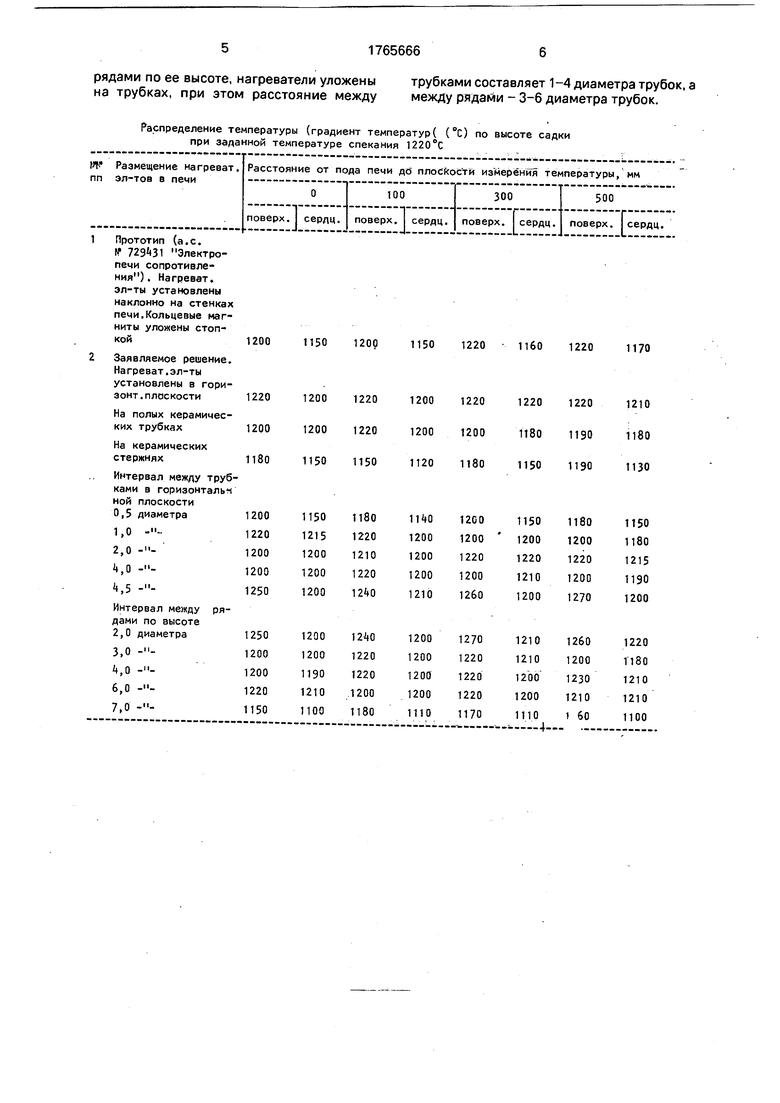

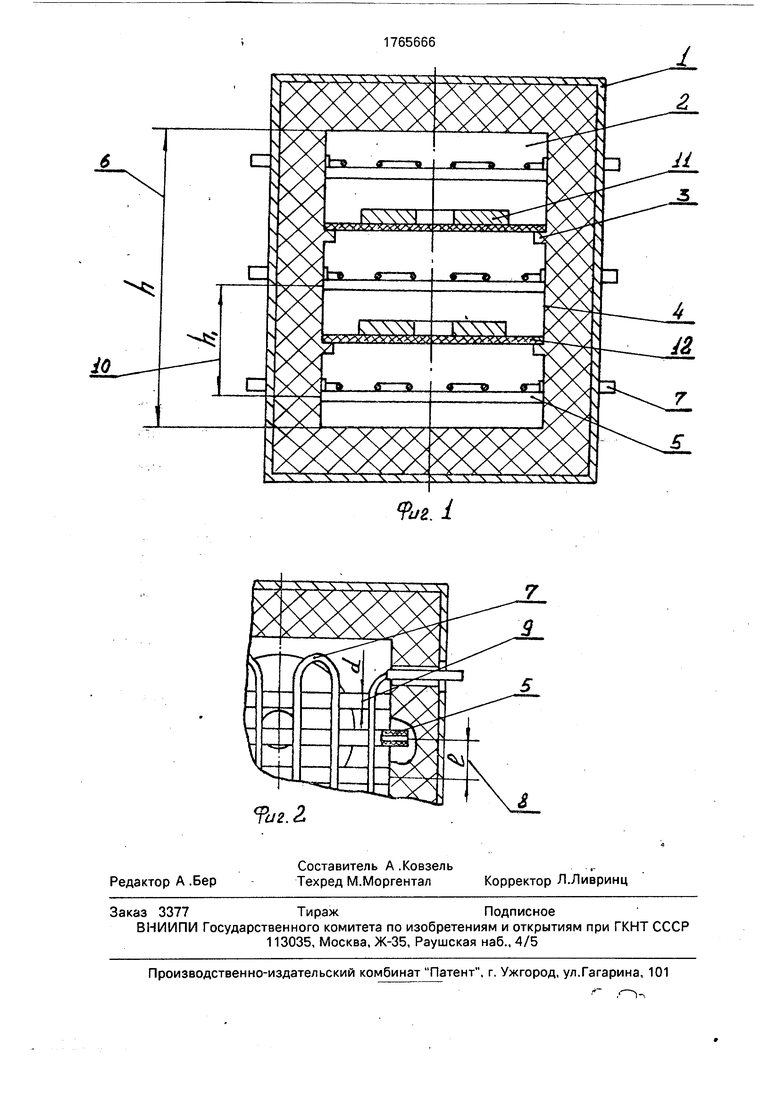

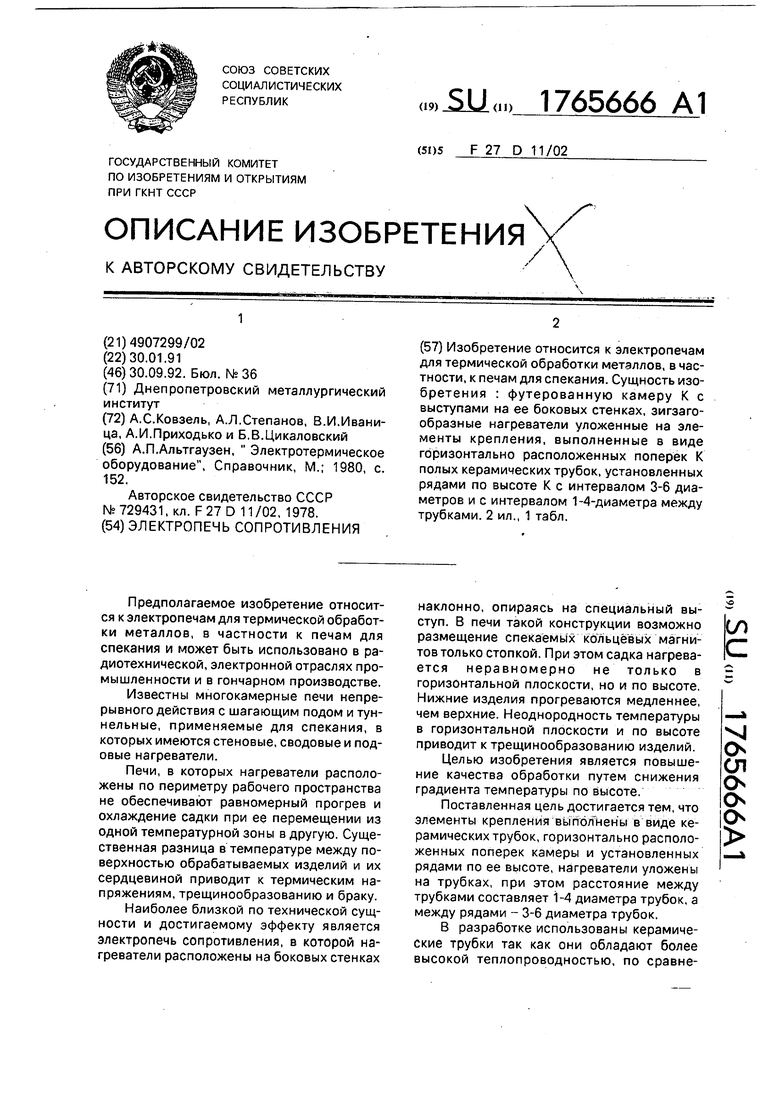

Изобретение поясняется чертежами (фиг. 1.2). В металлическом кожухе 1 выполнена футерованная камера 2 с выступами 3 по боковым сторонам 4. Элементы крепления выполнены в виде керамических трубок 5, горизонтально расположенных поперек камеры 2 и установленных рядами по ее высоте(г|)6. Нагреватели 7 уложены натруб- ках 5. Расстояние между трубками (I) 8 составляет 1-4 диаметра (d) 9 трубок, а между рядами (hi) 10 - 3-6 диаметра (d) 9 трубок.

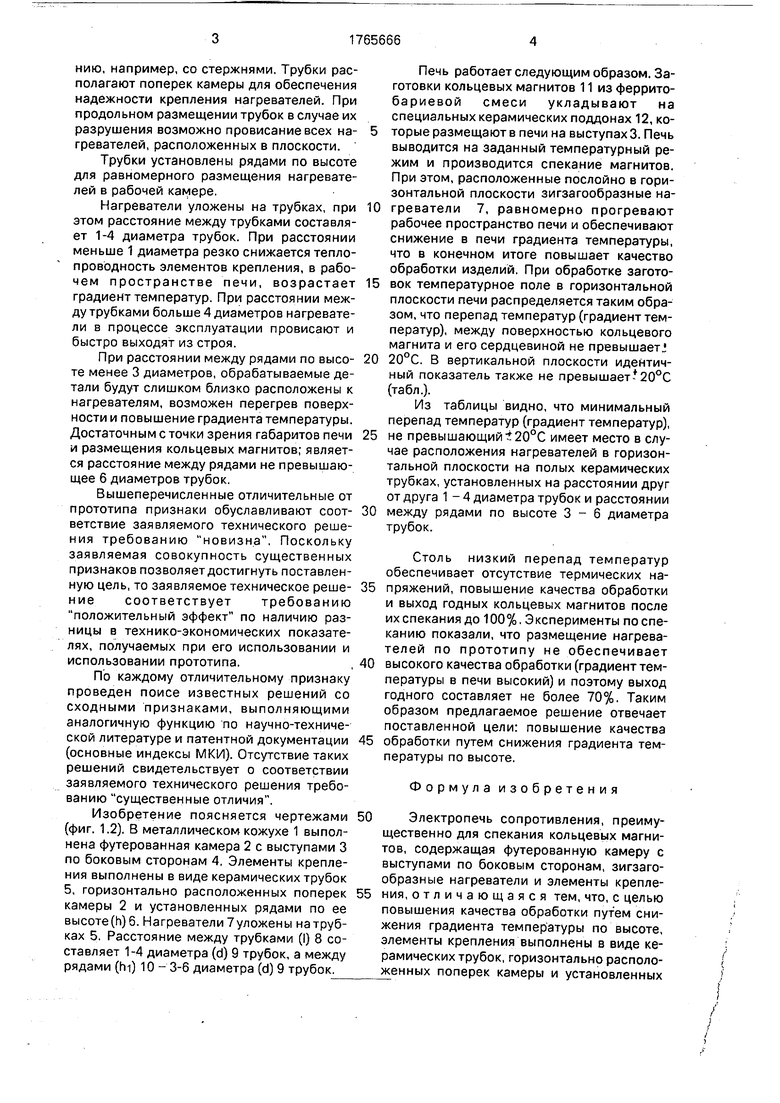

Печь работает следующим образом. Заготовки кольцевых магнитов 11 из феррито- бариевой смеси укладывают на специальных керамических поддонах 12, которые размещают в печи на выступах 3. Печь выводится на заданный температурный режим и производится спекание магнитов. При этом, расположенные послойно в горизонтальной плоскости зигзагообразные нагреватели 7, равномерно прогревают рабочее пространство печи и обеспечивают снижение в печи градиента температуры, что в конечном итоге повышает качество обработки изделий. При обработке заготовок температурное поле в горизонтальной плоскости печи распределяется таким образом, что перепад температур (градиент температур), между поверхностью кольцевого магнита и его сердцевиной не превышает. 20°С. В вертикальной плоскости идентичный показатель также не превышает 20°С (табл.).

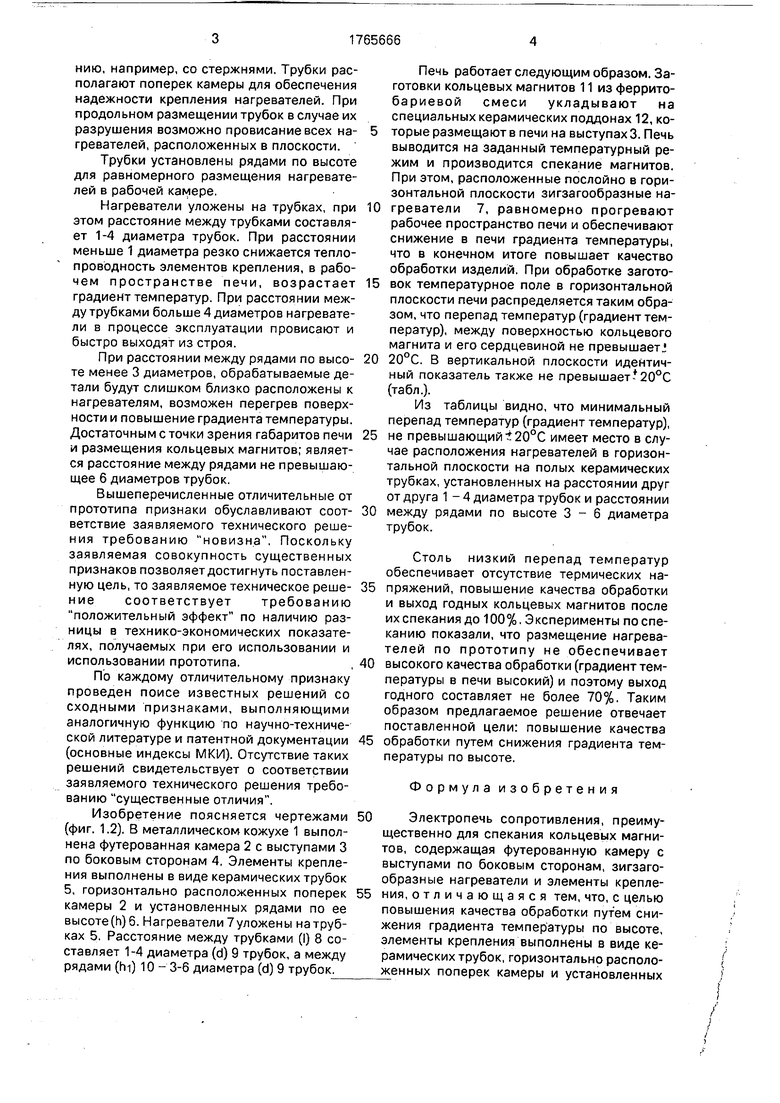

Из таблицы видно, что минимальный перепад температур (градиент температур), не превышающий 20°С имеет место в случае расположения нагревателей в горизонтальной плоскости на полых керамических трубках, установленных на расстоянии друг от друга 1 - 4 диаметра трубок и расстоянии между рядами по высоте 3-6 диаметра трубок.

Столь низкий перепад температур обеспечивает отсутствие термических напряжений, повышение качества обработки и выход годных кольцевых магнитов после их спекания до 100%, Эксперименты по спеканию показали, что размещение нагревателей по прототипу не обеспечивает высокого качества обработки (градиент температуры в печи высокий) и поэтому выход годного составляет не более 70%. Таким образом предлагаемое решение отвечает поставленной цели: повышение качества обработки путем снижения градиента температуры по высоте.

Формула изобретения

Электропечь сопротивления, преимущественно для спекания кольцевых магнитов, содержащая футерованную камеру с выступами по боковым сторонам, зигзагообразные нагреватели и элементы крепления, отличающаяся тем, что, с целью повышения качества обработки путем снижения градиента температуры по высоте, элементы крепления выполнены в виде керамических трубок, горизонтально располо- кенных поперек камеры и установленных

рядами по ее высоте, нагреватели уложены на трубках, при этом расстояние между

трубками составляет 1-4 диаметра трубок, а между рядами - 3-6 диаметра трубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2278170C2 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2241185C2 |

| Камера нагрева электропечи для спекания изделий из порошка | 1977 |

|

SU729424A1 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| Вертикальная электропечь | 1979 |

|

SU800551A1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2259528C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| Способ крепления нагревателей в электропечи | 1989 |

|

SU1740939A1 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2007 |

|

RU2360976C2 |

| Индукционная печь для спекания керамики | 1990 |

|

SU1786346A1 |

Изобретение относится к электропечам для термической обработки металлов, в частности, к печам для спекания. Сущность изо- бретения : футерованную камеру К с выступами на ее боковых стенках, зигзагообразные нагреватели уложенные на элементы крепления, выполненные в виде горизонтально расположенных поперек К полых керамических трубок, установленных рядами по высоте К с интервалом 3-6 диаметров и с интервалом 1-4-диаметра между трубками. 2 ил., 1 табл.

Распределение температуры (градиент температур( (С) по высоте садки при заданной температуре спекания 1220°С

Прототип (а.с. V 729431 Электропечи сопротивления) . Нагреват. эл-ты установлены наклонно на стенках печи.Кольцевые магниты уложены стопкой

Заявляемое решение. Нагреват.эл-ты установлены в гори

1150

1220

ибо

1220

1170

Риг.2.

1765666

%t.i

| А.П.Альтгаузен, Электротермическое оборудование, Справочник, М.; 1980, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| Электропечь сопротивления | 1978 |

|

SU729431A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-09-30—Публикация

1991-01-30—Подача