Изобретение относится к составам бесщелочных высокотемпературных стекол, пригодных для изготовления подложек электролюминесцентных индикаторов (ЭЛИ), в том числе тонкопленочных.

Известен состав стекла для изготовления подложек тонкопленочных ЭЛИ на стадии их разработки. Это оптическое стекло марки ЛК-7, включающее SiO2, Al2O3, B2O3, As2O3 и, кроме того, K2O. Присутствие в составе стекла оксида щелочного металла (в количестве 16,2 мас. % ) приводит к деградации электролюминесцентных тонких пленок, напыляемых на стеклянную пластину, снижению срока службы приборов из-за диффузии щелочных ионов в рабочие слои прибора и последующему электрическому пробою. Кроме того, стекло ЛК-7 отличается недостаточно высокой температурой начала деформации (Тн.д. *) не превышает 670оС, в то время как в технологии изготовления тонкопленочных ЭЛИ предусмотрен высокотемпературный отжиг напыляемых пленок (при температуре > 700оС), в процессе которого стекло ЛК-7 деформируется.

Из всех известных бесщелочных тугоплавких стекол в наибольшей степени отвечают требованиям, предъявляемым к подложкам для тонкопленочных ЭЛИ, алюмоборосиликатные стекла фирмы Corning Glass Works. Наиболее близким по химическому составу и назначению является стекло Corning-7059 состава, мас. % : SiO2 50,2; Al2O3 10,7; B2O 13,6; BaO 25.1; As2O3 0,4; Тн.д. стекла = 710оС; ТКЛР 10-7/оС в интервале температур (20 ± 300)оС; показатель преломления nD = 1,53; максимальная температура варки - 1630-1650оС. Недостатками этого стекла являются высокая температура варки и сравнительно невысокое значение температуры начала деформации (почти нижний предел для технологии изготовления тонкопленочных ЭЛИ). _ _ _

Тн.д.*) - дилатометрическая температура, соответствующая вязкости 1011 Пас.

Целью изобретения является снижение температуры варки и повышение температуры начала деформации. При этом ТКЛР стекла должен быть в пределах (35-50)˙10-7/оС; показатель преломления nD - в пределах 1,53-1,63; светопропускание (при толщине стекла 2-2,5 мм) - не менее 85% ; химическая устойчивость по отношению к NaOH (5% р-р, 99оС, 6 ч) - не выше 3,7 мг/см2.

Поставленная цель достигается тем, что в состав стекла, включающий SiO2, Al2O3, B2O3, As2O3, согласно изобретению дополнительно введены CaO, MgO, SrO и ZnO при следующем соотношении компонентов, мас. % : SiO2 25,4-29,7 Al2O3 34,2-37,5 B2O3 12,5-12,7 As2O3 0,2-0,4 CaO 13,0-16,8 MgO 1,9-2,1 SrO 3,7-7,3 ZnO 0,6-3,0

Подобное сочетание компонентов в составе стекла, дополнительно содержащего (вместо оксида бария) оксиды кальция, магния, стронция, цинка, обеспечивает снижение температуры варки стекла до 1540-1560оС и повышение температуры начала деформации стекла Тн.д. до 750-760оС.

Существенное отличие предлагаемого стекла позволяет получать его в производственных условиях на обычном печном оборудовании (в горшковых и ванных стекловаренных печах с использованием отечественных огнеупоров при 1540-1560оС) и применять в качестве подложек для напыления тонких пленок ЭЛИ, требующих повышенной температуры отжига (до 750-760оС).

В процессе разработки предлагаемого состава проводили варки стекол в газопламенных тигельных печах (в корундовых и кварцевых тиглях емкостью 0,2-3 л), в ванной печи периодического действия (с бассейном из кварцевого бруса емкостью 0,5 т) в индукционной электропечи (в платинородиевом тигле емкостью 25 л).

Стекло предлагаемого состава опробовано в следующих производственных условиях. Варку стекла осуществляют в газопламенной печи в шамотном горшке емкостью 170 л. В качестве сырья для варки используют кварцевый песок, глинозем, борную кислоту, углекислые соли кальция и стронция, оксиды магния и цинка. В качестве обесцвечивателя и осветителя используют мышьяковистый ангидрид. Шихту составляют из расчета на 400 кг стекломассы. При загрузке в горшок шихту пропорционно увлажняют. Осветление и гомогенизацию стекломассы проводят посредством выдержки при максимальной температуре (1540-1560оС) с промежуточным бурлением сжатым воздухом, без специального перемешивания (стекло при температуре варки жидкое, проваривается и ответляется легко). Общее время варки не превышает 32 ч. Вырабатывают стекло при 1350 ±10оС отливом в лист с последующей прокаткой до толщины 10-12 мм. Площадь получаемого листа - 3000 х 3000 мм2. Отжиг стекла проводят в каркасе от максимальной температуры 700 ± 20оС. Лист стекла после отжига разделывают на заготовки необходимых размеров для изготовления из них пластин - подложек ЭЛИ. Качество получаемого стекла хорошее (II категория бессвильности).

Из стекла были изготовлены экспериментальные образцы подложек посредством механической обработки - шлифовки и полировки в соответствии с заданными требованиями. Размер подложек до 300 х 200 х 2 - 2,5 мм. Подложки апробированы в условиях изготовления ЭЛИ. Результаты апробации положительные.

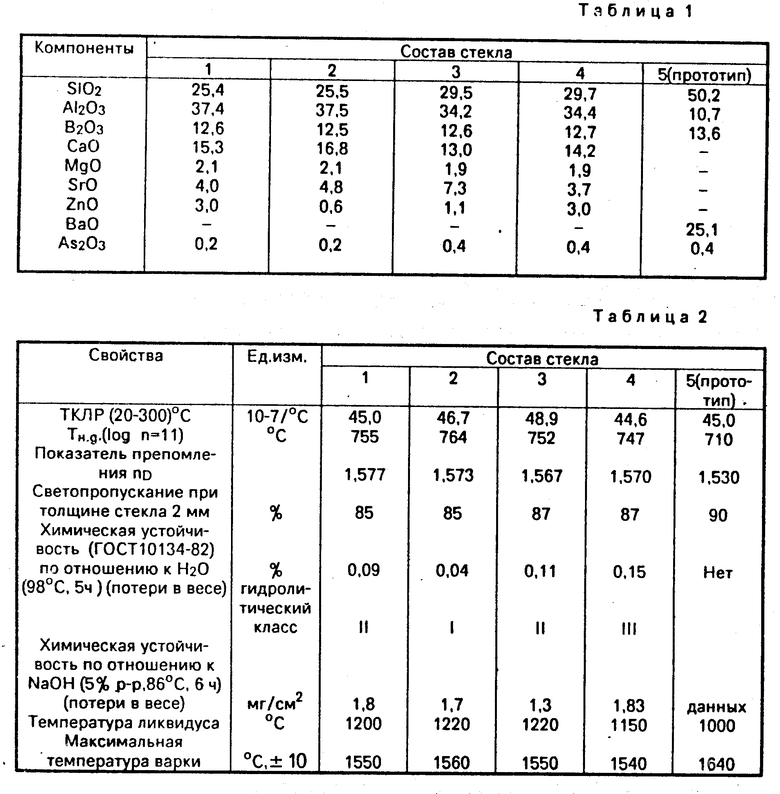

В табл. 1 приведены конкретные составы стекол, полученных по описанной технологии. В табл. 2 показаны основные физико-химические и технологические свойства стекол.

Полученные стекла синтезированы на основе системы Al2O3 - CaO - MgO - SiO2, с невысокой концентрацией SiO2 и относятся к "инвертным" силикатно-алюминатным стеклам, в которых наблюдается оригинальное влияние состава на свойства. В исходный эвтектический состав, мас. % : Al2O3 47,62; CaO 35,7; MgO 6,68, для улучшения технологических свойств, вводили вместо оксида кальция (частично) оксиды стронция и цинка, а затем оксиды кремния и бора сверх 100 мол. % . Концентрация SiO2 в таких стеклах должна быть в пределах 55-70 сверх 100 мол. % . Оксид кальция может быть замещен другими RO в количестве не более 10 мол. % . Компоненты, введенные в исходный состав в указанных пределах, положительно влияют на технологические свойства стекла (понижают температуру варки и температуру ликвидуса) и оказывают различное влияние на Тн.д., ТКЛР, химическую устойчивость и др. свойства стекла.

В пределах предлагаемого состава (см. табл. 1) полученные стекла обладают комплексом необходимых свойств (см. табл. 2), имея некоторые характерные отличия. Так, состав 4 с небольшим количеством SiO2 (29,7 мас. % или 70 мол. % сверх 100% ) и равными молярными количествами Sr и ZnO (5: 5) по сравнению с составом 2, с меньшим количеством SiO (25,4 мас. % , или 55 мол. % сверх 100% ) и меньшим количеством ZnO (молярное соотношение SrO: ZnO = 6: 1) требует более низкой температуры варки (на 20оС ниже), обладает более низкой температурой ликвидуса (на 50оС ниже), но отличается и более низкой Тн.д. (на 17оС ниже). Химическая устойчивость состава 4 по отношению к щелочи примерно та же, что и у стекла состава 2, но по отношению к воде гораздо ниже (III, а не I гидролитический класс).

Сравнение свойств стекол составов 3 и 4 с одинаковой концентрацией SiO2 (70 мол. % сверх 100), но с еще более различающимся молярным соотношением SrO: ZnO (9: 1 в составе 3 и 5: 5 в составе 4) еще раз показывает положительное влияние ZnO на температуру ликвидуса и подтверждает отрицательное влияние этого оксида на влагостойкость (сравнить II у стекла 3 и III у стекла 4 гидролитические классы). При увеличении концентрации ZnO несколько снижается также щелочестойкость стекла (сравнить потери в NaOH, мг/cм2 : 1,3 у стекла 3 и 1,83 у стекла 4).

Оптимальным по сочетанию необходимых свойств является стекло состава 1 (с концентрацией SiO2 55 мол. % сверх 100 и молярным соотношением SrO: ZnO = 5: 5). Значение Тн.д. = 755оС выше, чем у стекла Corning-7059 (прототип). Значение ТКЛР, равное 45˙10-7/оС в интервале 20-300оС, также среднее из всех значений, одинаково с прототипом. Это стекло устойчивое к воде (II гидролитический класс), щелочестойко (потери в NaOH 1,8 мг/см2 - в пределах заданного значения). Аналогичные данные по химической устойчивости прототипа отсутствуют. Температура ликвидуса стекла состава 1 также средняя из всех значений - 1200оС. По температуре ликвидуса стекло 1 уступает прототипу (на 200оС выше), но зато превосходит его по варочной способности (температура варки на 90оС ниже).

Таким образом, предлагаемый состав бесщелочного высокотемпературного стекла обеспечивает достижение поставленной цели: получение стекла для подложек ЭЛИ, обладающего более низкой по сравнению с прототипом температурой варки (на 80-100оС ниже) и повышенной температурой начала деформации (на 40-50оС выше). (56) Справочник по производству стекла. /Под ред. И. И. Китайгородского и С. И. Сильвестровича, т. 1, 1963, с. 592.

Технология тонких пленок. Сб. под ред. Майселла М. : Советское радио, 1977, с. 502-503.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекло растворимой жилы для мелкоструктурных микроканальных пластин | 2021 |

|

RU2754142C1 |

| ОПТИЧЕСКОЕ СТЕКЛО | 2021 |

|

RU2781350C1 |

| ВАРИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2118006C1 |

| ЛЮМИНЕСЦИРУЮЩИЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 2020 |

|

RU2756886C1 |

| ОПТИЧЕСКОЕ СТЕКЛО | 2017 |

|

RU2672367C1 |

| ФТОРСОДЕРЖАЩЕЕ СТРОНЦИЙАЛЮМОСИЛИКАТНОЕ СТЕКЛО ДЛЯ СТОМАТОЛОГИЧЕСКИХ СТЕКЛОИОНОМЕРНЫХ ЦЕМЕНТОВ | 2022 |

|

RU2801216C1 |

| ЩЕЛОЧЕУСТОЙЧИВОЕ ВЫСОКОПРОЧНОЕ АЛЮМОСИЛИКАТНОЕ СТЕКЛО | 2006 |

|

RU2318740C1 |

| КОМПОЗИЦИЯ СТЕКЛА ДЛЯ ФОРМОВАНИЯ СТЕКЛОВОЛОКНА | 2007 |

|

RU2478585C2 |

| СТЕКЛО | 1992 |

|

RU2044709C1 |

| ЭЛЕКТРОВАКУУМНОЕ СТЕКЛО | 1995 |

|

RU2108987C1 |

Сущность изобретения: стекло содержит, мас. % : 25,4 - 29,7 SiO2; 34,2 - 37,5 Al2O3; 12,5 - 12,7 B2O3; 0,2 - 0,4 As2O3; 13 - 16,8 CaO; 1,9 - 2,1 MgO; 3,7 - 7,3 SrO; 0,6 - 3,0 ZnO. Характеристики стекла: температура варки 1540 - 1560С, температура начала деформации 747 - 764С. 2 табл.

СТЕКЛО ДЛЯ ПОДЛОЖЕК ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫХ ИНДИКАТОРОВ, включающее SiO2, Al2O3, B2O3, As2O3, отличающееся тем, что, с целью снижения температуры варки и повышения температуры начала деформации, оно дополнительно содержит CaO, MgO, SrO, ZnO при следующем соотношении компонентов, мас. % :

SiO2 25,4 - 29,7

Al2O3 34,2 - 37,5

B2O3 12,5 - 12,7

As2O3 0,2 - 0,4

CaO 13,0 - 16,8

MgO 1,9 - 2,1

SrO 3,7 - 7,3

ZnO 0,6 - 3,0

Авторы

Даты

1994-01-30—Публикация

1990-11-01—Подача