Изобретение относится к области приборостроения и микроэлектроники и может быть использовано при нанесении локальных покрытий, например, в технологии полупроводниковых приборов.

Известен способ химического осаждения металла, активируемого лазером. Способ заключается в том, что подложку помещают в быстротекущий электролит заданной толщины. На подложку направляют луч света, который преломляется на ней в локальном участке, активируя поверхность раздела между этим участком подложки и быстротекущим электролитом.

Недостатками данного способа являются необходимость контроля толщины электролита, трудности осуществления условий быстротекущего электролита и поддержания заданной температуры, низкие скорости осаждения.

Наиболее близким по технической сущности является способ нанесения на подложку светочувствительного резистивного слоя PbS. Способ заключается в том, что на подложке формируют центры кристаллизации, размещают подложку в электролите и нагревают электролит с подложкой до температуры осаждения резистивного слоя. Формирование центров кристаллизации проводят путем погружения подложки в раствор SnCl2, TiCl4, Th(NO3)4 или метиленового синего и напыления в вакууме металла.

Недостатками данного способа являются низкая скорость осаждения пленки на подложку, малые толщины, высокое удельное сопротивление, низкий температурный коэффициент сопротивления, низкая степень совершенства структуры полупроводниковых пленок, необходимость проведения самостоятельной стадии формирования центров кристаллизации в другой осадительной ванне или использования сложного вакуумного оборудования, недоступность получения локальных пленок без применения дополнительных дорогостоящих технологий, например фотолитографии.

Целью изобретения является повышение скорости осаждения, улучшение электрофизических свойств и получение локальных пленок.

Поставленная цель достигается тем, что в способе химического осаждения полупроводниковых пленок халькогенидов металлов, включающем размещение подложки в электролите на основе халькогенсодержащего соединения, нагрев электролита с подложкой до температуры осаждения, формирование на подложке центров кристаллизации, новым является то, что формирование центров кристаллизации осуществляют одновременно с нагревом электролита и подложки путем импульсного лазерного облучения с длиной волны излучения из области поглощения молекул халькогенсодержащего соединения плотностью мощности на подложке 104 - 107 Вт/см, длительностью импульсов 10-5 - 10-7 с, с частотой следования импульсов 0,1-30 кГц.

Положительным эффектом предлагаемого способа является повышение скорости осаждения, улучшение электрофизических свойств и получение локальных пленок халькогенидов металла. Положительный эффект достигается одновременным воздействием импульсного лазерного облучения как на подложку, так и на электролит при дополнительном нагреве электролита. Воздействие импульсного лазерного облучения на материал подложки вызывает повышение температуры поверхности, нарушение ее структуры и появление дополнительных центров кристаллизации. Нарушение структуры зависит от мощностных характеристик излучения. Нижний предел (104Вт/см2) определяется минимальной энергией, необходимой для появления дополнительных центров кристаллизации. Верхний предел (107 Вт/см2) ограничен порогом разрушения подложки и материала осаждающейся пленки. Порогом разрушения ограничена и длительность импульса.

Частота следования импульса определяется из условия квазинепрерывности процесса. В то же время непрерывное излучение ведет к выгоранию материала осаждающей пленки, а при уменьшении величины мощности непрерывного излучения не будет достигаться эффективная энергия протекания реакции, поэтому непрерывное излучение неприемлемо.

Длина волны импульсного лазерного излучения должна попадать в полосу поглощения молекул халькогенсодержащего соединения. Создание дополнительных центров кристаллизации (активирование подложки) с помощью облучения является начальной стадией процесса осаждения. Для предлагаемого способа значения интенсивности > 107 Вт/см2 не подходят, так как происходит выгорание растущей пленки.

Кроме того, в предлагаемом способе стадию формирования активных центров на подложке и стадию осаждения основного слоя проводят в одной осадительной ванне с одним и тем же составом электролита. Это является принципиальным отличием от прототипа и очень важно для полупроводниковой техники, так как исключается загрязнение подложки при контакте с воздухом при перенесении подложки из зародышевой осадительной ванны с электролитом одного состава (для создания зародышей) в основную ванну с электролитом другого состава (для осаждения слоя халькогенида металла).

Использование в предлагаемом способе импульсного лазерного облучения определенной длины волны, обеспечивающей разрыв межмолекулярных связей молекул халькогенсодержащего соединения (а следовательно, излучения, сильно поглощаемого раствором, в отличие от налогов) обеспечивает совокупность условий, необходимых для осуществления процесса осаждения бинарных соединений. Локальность осаждения при этом будет достигаться не столько за счет локального перегрева подложки, сколько за счет преимущественного зародышеобразования MeXr в том объеме электролита, на который действует лазерное излучение.

Использование излучения, не поглощаемого раствором, не приводит к желаемому результату при осаждении бинарных соединений, поскольку ухудшается состав и структура получаемых слоев, процесс сводится к чисто термическому нагреву.

Пленки, полученные по предлагаемому способу, обладают хорошими электрофизическими свойствами. Высокие скорости химической реакции в объеме электролита, просвечиваемом лазером, большая плотность центров кристаллизации на локальном участке подложки определяют улучшенные характеристики осаждающихся полупроводниковых пленок бинарных халькогенидов металлов.

Таким образом, совокупность новых существенных признаков позволяет достичь положительного эффекта. Для пояснения сущности изобретения приведены примеры конкретной реализации способа. В качестве высокоинтенсивного источника энергии использовали лазер со средней мощностью 1-50 Вт, с плотностью мощности 103 - 109 Вт/см2, с длинами волн 1,06 - 10,6 мкм, длительностью импульсов 10-3 - 10-8 с, частота следования импульсов - от одиночного до непрерывного.

Электролит содержит нитрат свинца [Pb(NO3)2] = 2.10-3 моль/л, тиомочевину [(NH2)2CS] = 5 . 10-3 моль/л (или селеномочевину [(NH2)2CSe] = 5 . 10-3 моль/л), гидрооксид калия [KOH] = 5 . 10-3 моль/л. Указанные концентрации являются оптимальными для получения полупроводниковых пленок PbS(PbSe). Приготовленный прозрачный раствор заливали в осадительную ванну из кварцевого стекла. В раствор помещали ситалловые подложки. Указанные оптимальные концентрации соответствуют области термодинамической устойчивости гидрооксида свинца, частицы которого являются центрами зарождения сульфида свинца во всем объеме электролита. С помощью нагревательного устройства электролит с подложкой нагревали до температуры, при которой начинался процесс осаждения PbS (tЭП = 50оС); PbSe (tэл = 70оС).

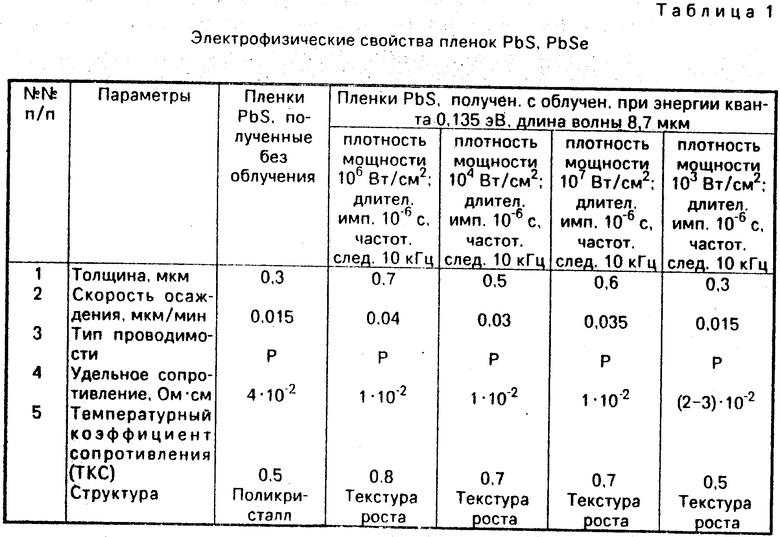

П р и м е р 1. Электролит и подложку в процессе осаждения лазерным лучом не облучали. На всей поверхности подложки осела пленка PbS. Пленка обладала низким температурным коэффициентом сопротивления, высоким удельным сопротивлением. Электрофизические свойства полученной пленки представлены в табл. 1.

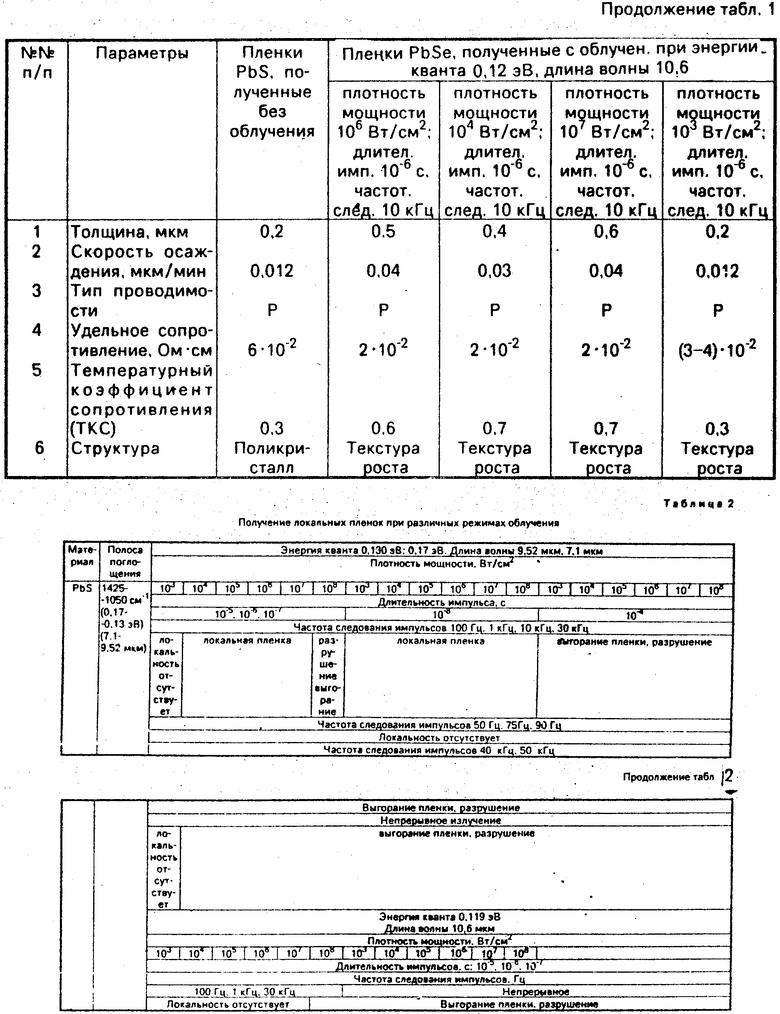

П р и м е р 2. Луч лазера с помощью фокусирующей и проекционной системы направляли через электролит перпендикулярно поверхности подложки. В зависимости от используемого халькогенизатора (тиомочевина, селеномочевина и др. ) подбирали параметры лазерного излучения, необходимые для разрыва двойной связи (С = S, C = Se и др. ), а именно для тиомочевины, имеющей полосу собственного поглощения 1425-1050 см-1, соответствующую энергии 0,17-0,13 эВ (длине волны 7,1-9,52 мкм), облучение проводили серией импульсов с энергией кванта 0,17-0,13 эВ (длиной волны излучения 7,1-9,52 мкм), длительностью 10-5 - 10-7 с, частотой следования импульсов 100 Гц - 30 кГц, плотностью мощности на пластине 104 - 107 Вт/см2. С помощью специального устройства луч лазера перемещены по заданному рисунку, коэффициент поглощения измеряли по стандартной методике. При значении коэффициента поглощения κ = 0,1 см-1толщину слоя электролита брали 0,1 - 70 см. При толщине, равной 0, т. е. когда нет электролита, нет эффекта. При l = 80 см нет эффекта. На поверхности ситалловой подложки по заданному рисунку локально вырастала пленка халькогенида свинца PbS. Толщина пленки была в 2-3 раза больше, чем толщина пленки, выращенной в стандартных условиях. Структура ее была более совершенной, благодаря чему понижалось удельное сопротивление в 4 раза, значительно возрастал температурный коэффициент сопротивления. Полученные пленки обладали новым свойством - термочувствительностью - и были использованы как чувствительный элемент в термопреобразователях сопротивления. Электрофизические свойства пленки представлены в табл. 1. Режимы облучения для получения локальных пленок представлены в табл. 2.

П р и м е р 3. Облучение проводили по методике, аналогичной примеру 2. Халькогенизатором служила тиомочевина. Параметры излучения те же, что и в примере 2, только энергия кванта 0,119 эВ (длина волны излучения 10,6 мкм). В этом случае за более длительное время, чем в примере 2, равномерно по всей поверхности подложки вырастала пленка со свойствами исходной пленки, полученной без лазерного облучения. Когда при той же энергии кванта увеличивали плотность мощности до 108 Вт/см2 и выше или брали непрерывное излучение, то на том участке, где облучали лазером, первоначально выросшая по всей поверхности пленка выгорала, разрушалась. Результаты приведены в табл. 2.

П р и м е р 4. Лазерное облучение проводили по методике, аналогичной примерам 2 и 3. Халькогенизатором служила тиомочевина. Параметры излучения те же, что и в примере 2, только энергия кванта 0,175 эВ или длина волны 6,5 мкм. В этом случае за более длительное время, чем в примере 2, равномерно по всей поверхности подложки вырастала пленка со свойствами исходной пленки, полученной без лазерного облучения. Когда при прочих равных условиях уменьшали величину длительности импульсов до 10-8 с или частоту следования импульсов до 50 Гц, или плотность мощности до 103 Вт/см2, то результат не изменялся, пленка была со свойствами первоначальной, полученной без лазера.

П р и м е р 5. В качестве халькогенизатора использовали селеномочевину. Группы, содержащие селен, имеют полосу поглощения 930-1150 см-1 (10,6 - 8,7 мкм), соответствующую энергии 0,119-0,14 эВ. Облучение проводили серией импульсов с энергией кванта 0,12 эВ (излучением длиной волны 10,6 мкм) длительностью 10-5 с, частота следования 1 кГц, плотность мощности 106 Вт/см2, коэффициент поглощения κ = 0,2 см-1, толщина слоя от 0,1 см до 35 см. Аналогично методике примера 2 на поверхности подложки по заданному рисунку локально вырастала пленка селенида свинца PbSe. Толщина пленки в 2-3 раза больше, чем толщина пленки, выращенной в стандартных условиях, структура более совершенная, пленка обладала термочувствительностью, возрастал температурный коэффициент сопротивления. (56) Заявка ЕПВ N 00770207, кл. С 23 С 3/00, 1983.

Заявка ФРГ N 1564871, кл. Н 01 L 15/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ ХИМИЧЕСКИ ОСАЖДЕННЫХ ПЛЕНОК СЕЛЕНИДА СВИНЦА | 2015 |

|

RU2617350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК СЕЛЕНИДА СВИНЦА СО СДВИНУТОЙ В ДЛИННОВОЛНОВУЮ ОБЛАСТЬ "КРАСНОЙ" ГРАНИЦЕЙ ФОТООТВЕТА | 2024 |

|

RU2839270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОПЕРЕХОДА НАНОКРИСТАЛЛИЧЕСКИЙ КРЕМНИЙ/АМОРФНЫЙ ГИДРОГЕНИЗИРОВАННЫЙ КРЕМНИЙ ДЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ И СОЛНЕЧНЫЙ ЭЛЕМЕНТ С ТАКИМ ГЕТЕРОПЕРЕХОДОМ | 2016 |

|

RU2667689C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ЛЕГИРОВАНИЯ И ИЗМЕНЕНИЯ ТИПА ПРОВОДИМОСТИ АМОРФНОГО ГИДРОГЕНИЗИРОВАННОГО КРЕМНИЯ, СЛАБО ЛЕГИРОВАННОГО АКЦЕПТОРНЫМИ ПРИМЕСЯМИ | 2016 |

|

RU2660220C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ТВЕРДЫХ РАСТВОРОВ ЗАМЕЩЕНИЯ PbSnSe МЕТОДОМ ИОННОГО ОБМЕНА | 2013 |

|

RU2552588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛЕНОК НА ОСНОВЕ МОНОСУЛЬФИДА САМАРИЯ | 2010 |

|

RU2459012C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕИЗЛУЧАЮЩИХ ТЕКСТУРИРОВАННЫХ ТОНКИХ ПЛЕНОК НА ОСНОВЕ АМОРФНОГО ГИДРОГЕНИЗИРОВАННОГО КРЕМНИЯ С НАНОКРИСТАЛЛАМИ КРЕМНИЯ | 2015 |

|

RU2619446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ СЛОЕВ СЕЛЕНИДА СВИНЦА | 2019 |

|

RU2745015C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ БУФЕРНЫХ СЛОЕВ | 1991 |

|

RU2006996C1 |

| РАСТВОР ДЛЯ ГИДРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛЕНОК СЕЛЕНИДА ИНДИЯ | 2016 |

|

RU2617168C1 |

Использование: технология изготовления полупроводниковых приборов и интегральных схем. Сущность: полупроводниковые пластины помещают в электролит, содержащий 2·103 моль/л Pb(NO3)2 тиомочевину 5·10-3 моль/л или селеномочевину 5·10-3 моль/л, с помощью нагревательного устройства электролит с подложкой нагревают до температуры, при которой начинается осаждение. Одновременно с нагревом проводят лазерное облучение на длине волны из области поглощения излучения молекулами халькогенсодержащего вещества. Облучение импульсное с длительностью импульсов 10-5-10-7 с частотой 0,1 - 30 кГц плотностью мощности 104-107Вт/см2. 2 табл.

СПОСОБ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛЕНОК ХАЛЬКОГЕНИДОВ МЕТАЛЛОВ, включающий размещение подложки в электролите на основе халькогенсодержащего соединения, нагрев электролита с подложкой до температуры осаждения, формирование на подложке центров кристаллизации, отличающийся тем, что, с целью повышения скорости осаждения, улучшения электрофизических свойств и получения локальных пленок, формирование центров кристаллизации осуществляют одновременно с нагревом электролита и подложки путем импульсного лазерного облучения с длиной волны излучения из области поглощения молекул халькогенсодержащего соединения, плотностью мощности на подложке 104 - 107 Вт/см2, длительность импульсов 10-5 - 10-7 с и частотой следования импульсов 0,1 - 30,0 кГц.

Авторы

Даты

1994-04-15—Публикация

1990-12-25—Подача