1

(21)4737705/33 (22) 18.09.89 (46)07.10.92. Бюл. №37

(71)Всесоюзный научно-исследовательский институт цементного машиностроения

(72)П.И.Миронов, А.С.Князев, А.С.Соломко и В.В.Чулков

(56)Авторское свидетельство СССР № 1447399, кл. В 02 С 4/08, 1988.

(54) СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА

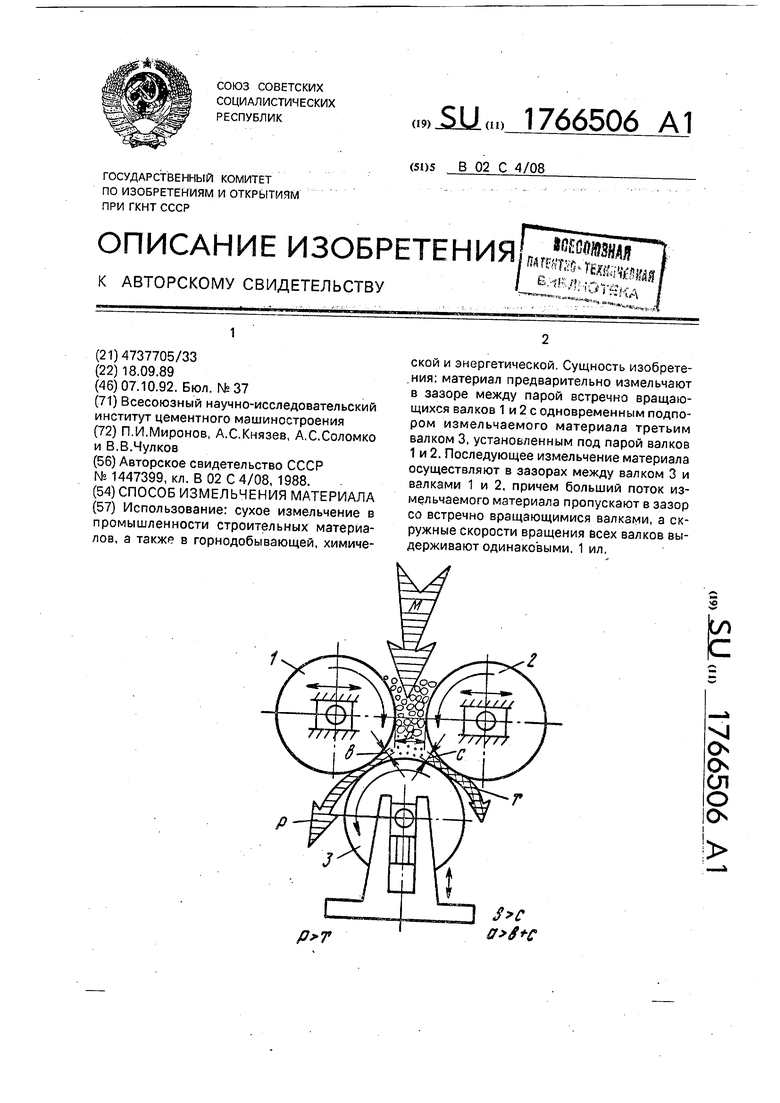

(57)Использование: сухое измельчение в промышленности строительных материалов, а ТЭКЖР в горнодобывающей, химической и энергетической. Сущность изобретения: материал предварительно измельчают в зазоре между парой встречно вращающихся валков 1 и 2 с одновременным подпором измельчаемого материала третьим валком 3, установленным под парой валков 1 и 2. Последующее измельчение материала осуществляют в зазорах между валком 3 и валками 1 и 2, причем больший поток измельчаемого материала пропускают в зазор со встречно вращающимися валками, а окружные скорости вращения ЁСВХ валков выдерживают одинаковыми, 1 ил.

&

Ё

XJ

О

о ел о

о

Изобретение относится к технике сухого измельчения и может быть использовано в промышленности строительных материалов в химической, обогатительной и энергетической отраслях промышлености.

Известны способы непрерывного измельчения хрупких материалов сильным прессованием между двумя поверхностями или встречно вращающимися валками, в зазоре между которыми сЩйЪвременно в на- чальной1зон1е,,измельчают отдельные зерна и в последующей зоне в наиболее узком зазоре между валками доизмельчают спрессованный материал.

В качестве прототипа принят способ по заявке ФРГ № 3302176, осуществляемый в устройстве по авт.св. Мз 1447399 1.

В способе непрерывного измельчения хрупкого материала в зазйре между валками одновременно измельчают как отдель- ные зерна, так и спрессованный материал. Сначала проводят предварительное измельчение отдельных зерен. Затем в более узком участке зазора, расположенном непосредственно за первым участком, измель- чают отдельные куски, полученные на первой стадии.

Существенными недостатками известных способов непрерывного измельчения хрупкого материала является сравнитель- но низкое содержание в измельченном материале тонкого продукта и недостаточная стабильность процесса измельчения, обусловленная как нестабильностью фрикционного состава, поступающего на измельчение исходного материала, так и сочетанием в одном зазоре двух стадий измельчения.

Поставленная цель достигается тем, что в известном способе измельчения материа- ла в трехвалковом измельчителе, включаю- .щем предварительное измельчение в зазоре между парой встречно вращающихся валков с одновременным подпором измельчаемого материала в нем третьим валком, установленным под парой валков, а последующее измельчение осуществляется в зазоре между третьим валком и встречно вращающимся валком, при этом последующее измельчение материала в зазоре между третьим валком и встречно вращающимся верхним валком осуществляется одновременно с измельчением материала в зазоре между третьим валком и верхним валком, имеющими одинаковое направление вра- щения, причем первый из этих зазоров пропускает больший поток измельчаемого материала, чем через второй, а окружные скорости всех валков выдерживают одинаковыми.

Непрерывность подачи и подпора предварительно измельченного материала в зоне между нижним и двумя верхними валками обеспечивают регулированием зазора между двумя верхними валками предварительного измельчения.

Благодаря предварительному измельчению исходного материала между двумя верхними встречно вращающимися валками предварительно измельченный материал приобретает большую однородность по крупности, зерна уменьшаются по размерам и приобретают более плотную упаковку перед подачей на доизмельчение между нижним и верхними валками, в результате чего увеличивается зона сильного прессования между нижним и верхним валками, имеющими противоположное направление вращения. В результате повышается эффективность и стабильность измельчения, уменьшается удельный расход электроэнергии на измельчение.

Сплошность и постоянство подпора предварительно измельченного материала в зазоре между нижним и верхним встречно вращающимися валками обеспечивают путем регулирования толщины слоя исходного материала в зазоре между двумя верхними встречно вращающимися валками при сохранении между ними минимального по высоте насыпного слоя исходного материала.

На чертеже представлен пример осуществления способа на трехвалковом устройстве, состоящем из двух встречно вращающихся валков 1 и 2 и ниже расположенного валка 3, имеющего противоположное направление вращения с валком 1. Окружная скорость вращения всех трех валков выдерживается одинаковой.

Процесс измельчения происходит следующим образом.

Исходный материал М непрерывно до- зированно подается сверху в пространство между валками 1 и 2, минимальное расстояние а между которыми фиксируют при постоянно заполненном пространстве между валками материалом, благодаря чему предварительное измельчение материала производят до требуемой величины зерен. Степень предварительного измельчения материала и пропускную способность валков 1 и 2 регулируют путем изменения величины зазора а между валками 1 и 2.

Большую часть предварительно измельченного материала направляют в пространство между валками 1 и 3, имеющими противоположное направление вращения, в узком зазоре b между которыми путем сильного прессования в плотном слое производят дальнейшее измельчение материала.

Одновременно меньшую часть предварительно измельченного материала направляют в пространство между валками 2 и 3, имеющими одинаковое направление вращения, в рабочей зоне между которыми с зазором с между валками проводят измельчение материала преимущественно истиранием. Благодаря истиранию частиц материала увеличивается количество тонко измельченного продукта,

В результате предварительного измельчения исходного материала между валками 1 и 2 происходит более плотная упаковка частиц на более ранней стадии между валками 1 и 3, имеющими противоположное направление вращения, увеличивается зона сильного прессования материала валками и соответственно выход тонкого продукта измельчения.

В дальнейшем измельченный в трехвал- ковом устройстве материал потоками Р и Т подвергают разделению и доизмельчают остаток известными способами. Например, в одном из случаев доизмельчение остатка может быть произведено путем его подачи в трехвалковое устройство вместе с исходным материалом.

Предлагаемый способ по сравнению с прототипом позволяет повысить эффективность измельчения, стабильность процесса, а также снизить удельный расход электроэнергии.

Формула изобретения

Способ измельчения материала в трех- валковом измельчителе, включающий предварительное измельчение в зазоре между парой встречно вращающихся валков с одновременным подпором измельчаемого материала в нем третьим валком, установленным под парой валков, и последующее измельчение в зазоре между третьим валком и встречно вращающимся верхним валком, отличающийся тем, что, с целью повышения производительности при измельчении хрупкого материала, последующее измельчение материала в зазоре между третьим валком и встречно вращающимся верхним валком осуществляют одновременно с измельчением материала в зазоре между третьим валком и верхним валком, имеющими одинаковое направление вращения, причем через первый из этих зазоров пропускают больший поток измельчаемого материала, чем через второй, а окружные скорости всех валков выдерживают одинаковыми.

Авторы

Даты

1992-10-07—Публикация

1989-09-18—Подача