Изобретение относится к способу получения спеченного тела кристалла термоэлектрического элемента, который используется для получения термоэлектрических элементов термоэлектрического модуля, применяемого в качестве устройства регулирования температуры с использованием явления Пельтье.

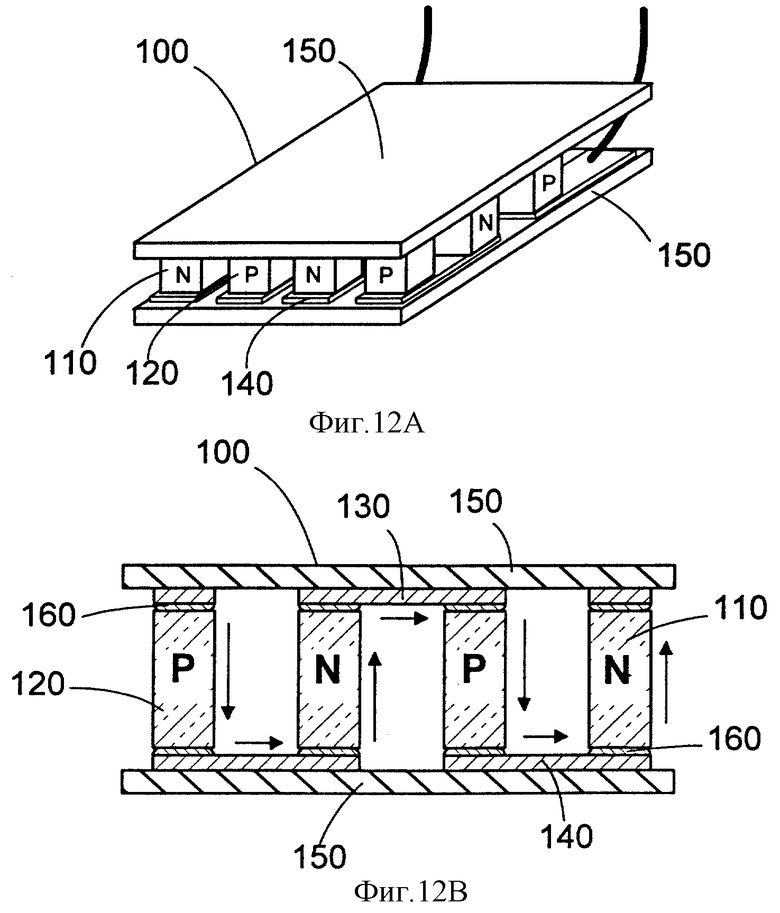

Как показано на фиг. 12А и 12В, традиционный термоэлектрический модуль 100 включает структуру из полупроводниковых элементов 110, 120 типа N и типа P в качестве термоэлектрических элементов, которые составляют матрицу, при этом каждый из полупроводниковых элементов 110 типа N устанавливается с определенным зазором по соседству с полупроводниковым элементом 120 типа P; верхние электроды 130, устроенные на верхней поверхности структуры для обеспечения соединения между смежными полупроводниковыми элементами 110 и 120 в соответствии с первой фигурой схемы; нижние электроды 140, устроенные на нижней поверхности структуры для обеспечения соединения между смежными полупроводниковыми элементами 110 и 120 в соответствии со второй фигурой схемы, отличной от первой фигуры схемы; и пластины спеченного алюминия в качестве керамических пластин 150, соединенные с верхними и нижними электродами 130 и 140.

Например, как показано на фиг. 12В, когда на термоэлектрический модуль 100 подается постоянный ток, то по каждому из верхних электродов 130 из полупроводникового элемента 110 типа N в полупроводниковый элемент 120 типа P проходит электрический ток, так же как и по каждому из нижних электродов 140 из полупроводникового элемента 120 типа P в полупроводниковый элемент 110 типа N тоже проходит электрический ток. Одновременно верхние электроды 130 через керамическую пластину 150 поглощают тепло из окружающей среды, а нижние электроды 140 через керамическую пластину 150 излучают тепло в окружающую среду. Поэтому термоэлектрический модуль 100 работает как своего рода тепловой насос для перекачки тепла с одной своей стороны на другую, что известно как явление Пельтье. В соответствии с этим принципом можно использовать термоэлектрический модуль 100 в качестве устройства регулирования температуры электронных деталей или печатных плат.

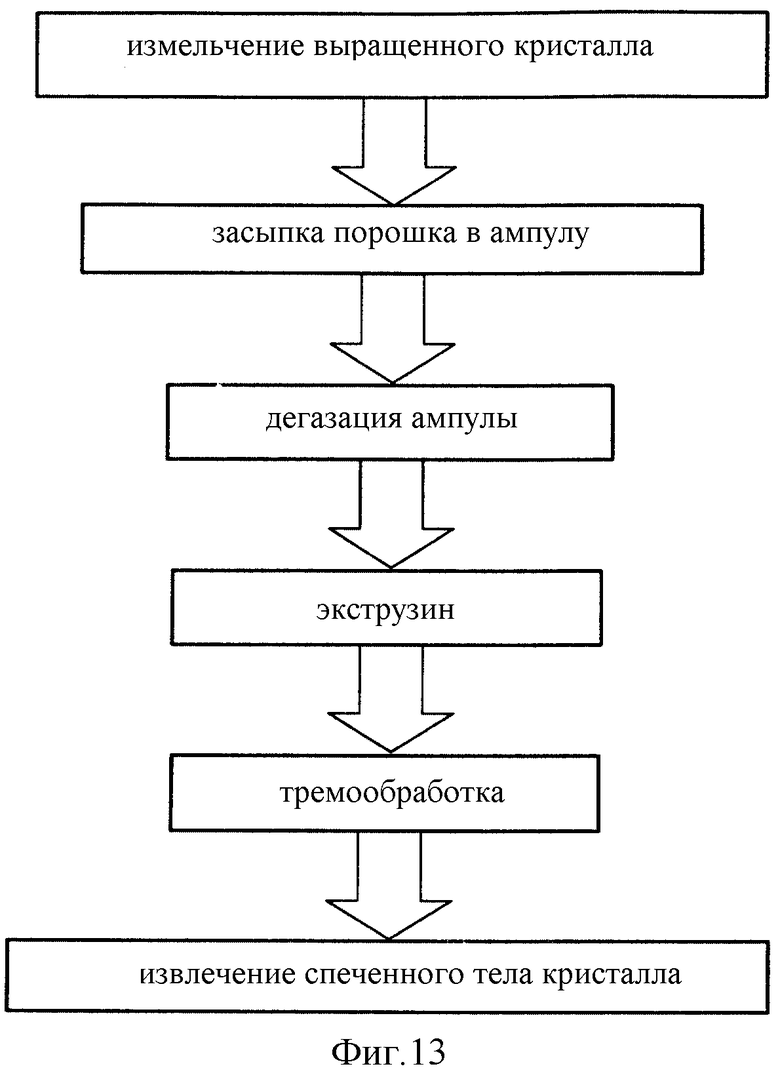

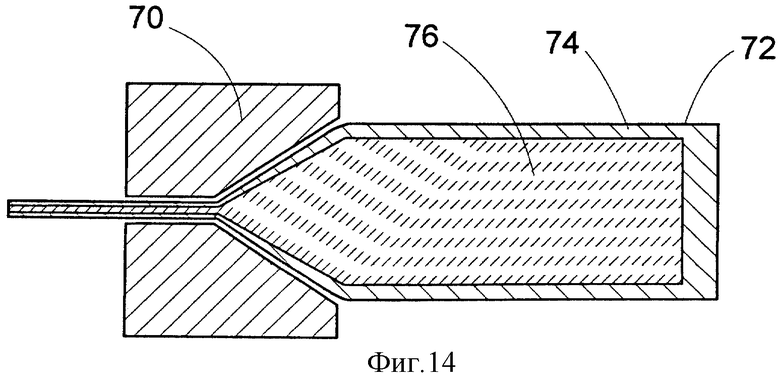

Термоэлектрические элементы 110, 120 могут быть получены в соответствии со следующим способом, описанным в раннее поданой публикации японского патента [KOKAI] N 9-321357. Как показано на фиг. 13, этот кристалл термоэлектрического элемента измельчается в порошок в шаровой мельнице в неокислительной атмосфере. Для получения заготовки для экструзии после засыпки порошка в ампулу, выполненную из металла типа алюминия, ампула дегазируется. Затем, как показано на фиг. 14, для уменьшения диаметра заготовки 72 выполняется экструзия с использованием экструзионной головки 70. На фиг. 14 цифра 76 обозначает порошок материала термоэлектрического элемента, засыпанный в ампулу 74. Затем выполняется термообработка и порошок спекается в пластически деформированной заготовке. При извлечении из ампулы спеченного тела получается тонкий стержень спеченного тела из материала термоэлектрического элемента.

В описанном выше способе ввиду того, что кристалл предварительно измельчается в шаровой мельнице, можно уменьшить сегрегацию легирующих элементов в кристалле, т. е. неравномерность распределения легирующих элементов в кристалле. В результате этого уменьшается разброс термоэлектрических и механических свойств термоэлектрических элементов. Кроме того, по сравнению со случаем получения термоэлектрических элементов путем их непосредственной вырезки из кристалла, можно значительно уменьшить образование трещин или сколов в термоэлектрических элементах. Более того, вместе с повышением механической прочности термоэлектрических элементов в результате термообработки повышается и текучесть материала термоэлектрических элементов.

Между прочим, характеристики термоэлектрического модуля 100 как теплового насоса в значительной степени зависят от термоэлектрических характеристик термоэлектрических элементов 110, 120. Термоэлектрические характеристики могут быть улучшены путем обеспечения равномерного распределения легирующих элементов в кристалле путем уменьшения количества примесей, захваченных термоэлектрическим элементом, и/или путем повышения степени ориентации определенной кристаллографической плоскости материала термоэлектрических элементов. В описанном выше способе, ввиду измельчения кристалла в шаровой мельнице, можно получить равномерное распределение легирующих элементов. Однако вместе с тем в полученном порошке материала термоэлектрического элемента возрастает и количество примесей.

Поэтому существует предел улучшения термоэлектрических характеристик.

С другой стороны, термоэлектрические характеристики могут быть значительно улучшены, если возрастает степень ориентации определенной кристаллографической плоскости, материала термоэлектрического элемента, которая называется кристаллографичеcкой плоскостью "С". Это значит, что если на термоэлектрический элемент вдоль кристаллографической плоскости подается постоянный ток, то термоэлектрические характеристики улучшаются. В приведенном выше способе, ввиду измельчения кристалла в шаровой мельнице, кристаллографическая плоскость "С" в полученном порошке материала термоэлектрического элемента ориентирована случайным образом. И хотя ориентация кристаллографической плоскости "С" может быть улучшена до некоторой степени путем экструзии ампулы с порошком, этого недостаточно, чтобы получить отличные термоэлектрические характеристики.

Основной целью настоящего изобретения является разработка способа получения спеченного тела кристалла термоэлектрического элемента с отличными термоэлектрическими свойствами и высокой механической прочностью для изготовления термоэлектрического модуля, который применяется в качестве устройства регулирования температуры с использованием явления Пельтье. Ниже описан способ получения спеченного тела кристалла. Берется блок материала для термоэлектрического элемента. В зависимости от направления, по которому подается электрический ток в этом блоке, меняются термоэлектрические свойства термоэлектрического элемента. Блок помещается в удлиненную ампулу так, что направление пропускания электрического тока через блок совпадает с продольной осью ампулы. После дегазации ампулы выполняется деформационная обработка, целью которой является уменьшение размеров поперечного сечения для получения пластически деформированной ампулы, в процессе деформационной обработки неспеченная прессовка блока внутри ампулы дробится. Затем выполняется термообработка, в результате которой в пластически деформированной ампуле неспеченная прессовка спекается. Наконец, из пластически деформированной ампулы извлекается спеченное тело кристалла.

Предпочтительно, чтобы в описанном выше способе по настоящему изобретению ампула изготавливалась из металла с коэффициентом линейного расширения более низким, чем у материала термоэлектрического элемента в диапазоне температур термообработки. В этом случае термообработка может выполняться более эффективно, что подробно объясняется ниже.

Предпочтительно, чтобы в описанном выше способе по настоящему изобретению деформационная обработка выполнялась в несколько этапов, что обеспечивает получение пластически деформированной ампулы требуемого сечения. В этом случае отжиг предпочтительно выполнять в процессе деформационной обработки. Отжиг без разрушения ампулы применяется для безопасного завершения операции деформационной обработки.

Другой целью настоящего изобретения является разработка способа получения спеченного тела кристалла для термоэлектрического элемента с отличными термоэлектрическими свойствами и высокой механической прочностью для изготовления термоэлектрического модуля, характеристики которого как теплового насоса улучшены. Спеченное тело кристалла получается при использовании следующего способа. Берется кристалл термоэлектрического элемента, выращенный способом направленной кристаллизации. Этот кристалл помещается в удлиненную ампулу таким образом, что направление кристаллизации этого выращенного кристалла совпадает с продольной осью ампулы. После дегазации ампулы выполняется деформационная обработка, целью которой является уменьшение размеров поперечного сечения для получения пластически деформированной ампулы, в процессе деформационной обработки внутри ампулы неспеченная прессовка кристалла дробится. Затем выполняется термообработка, в результате которой в пластически деформированной ампуле неспеченная прессовка спекается. Наконец, из пластически деформированной ампулы извлекается спеченное тело кристалла.

В другом случае спеченное тело кристалла может быть получено с помощью следующего способа. Сначала получают спеченное тело кристалла с ориентацией определенной кристаллографической плоскости материала термоэлектрического элемента в осевом направлении. В предпочтительном варианте изобретения сначала спеченное тело кристалла термоэлектрического элемента выращивается с помощью направленной кристаллизации, измельчается с получением порошка, и этот порошок предварительно прессуется в неокислительной атмосфере. Затем тело предварительно спеченного кристалла помещается в удлиненную ампулу таким образом, что прессование тела предварительно спеченного кристалла совпадает по направлению с продольной осью ампулы. После дегазации ампулы выполняется многоэтапная операция деформационной обработки, целью которой является уменьшение размеров поперечного сечения для получения пластически деформированной ампулы. В процессе деформационной обработки неспеченная прессовка тела предварительно спеченного кристалла измельчается внутри ампулы. Затем выполняется термообработка, в результате которой в пластически деформированной ампуле неспеченная прессовка спекается. Наконец, из пластически деформированной ампулы удаляется спеченное тело кристалла.

Другие особенности настоящего изобретения и преимущества от его применения будут понятны из описания предпочтительных вариантов настоящего изобретения, проиллюстрированных с помощью следующих чертежей.

На фиг. 1 показана маршрутная карта получения спеченного тела кристалла термоэлектрического элемента в соответствии с первым вариантом способа осуществления настоящего изобретения.

На фиг. 2 показан перспективный вид этапа помещения выращенного кристалла в ампулу в соответствии со способом по настоящему изобретению.

На фиг. 3 показано сечение по выращенному кристаллу, помещенному в ампулу.

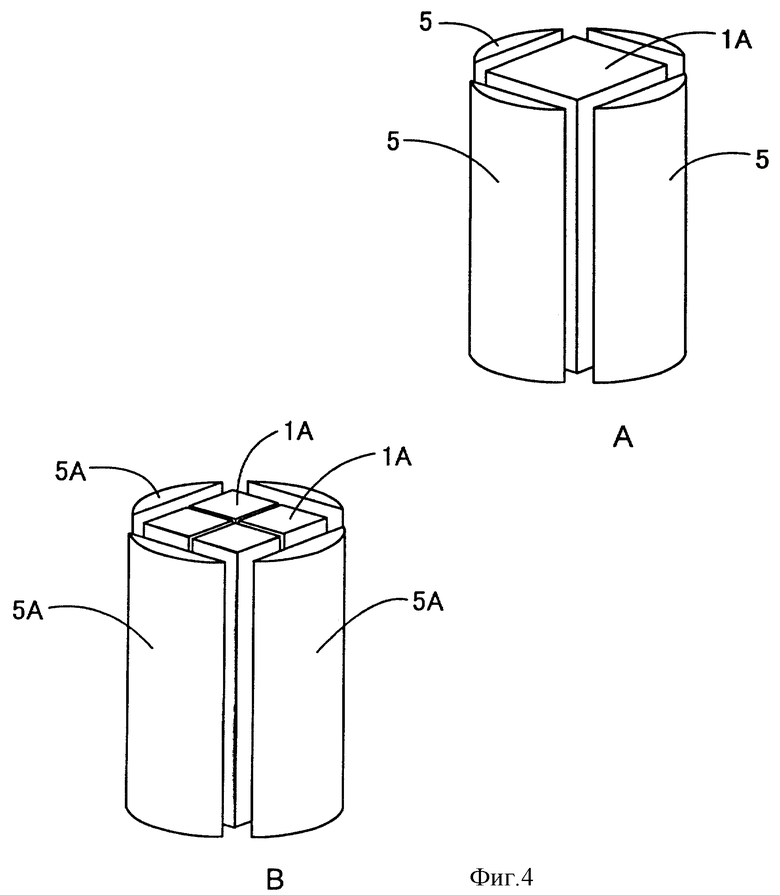

На фиг. 4А показан перспективный вид на цилиндрическую сборку, состоящую из единичного выращенного кристалла и дистанционирующих элементов.

На фиг. 4В показан перспективный вид на цилиндрическую сборку, состоящую из нескольких выращенных кристаллов и дистанционирующих элементов.

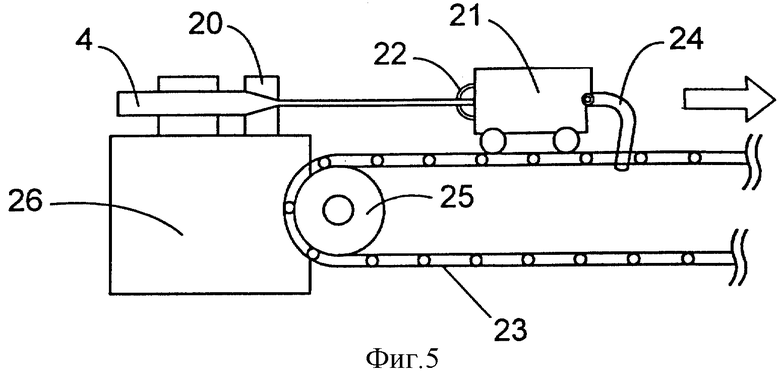

На фиг. 5 схематично изображен волочильный станок.

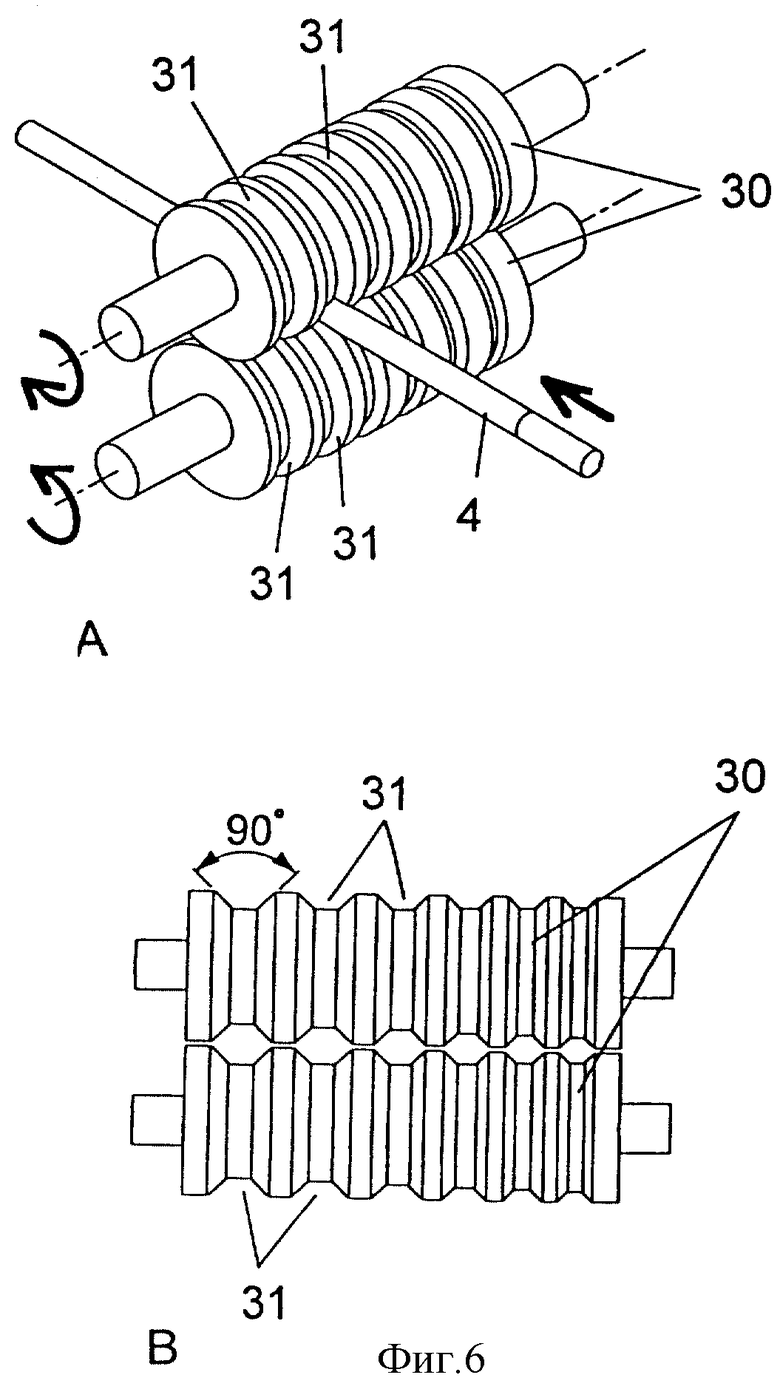

На фиг. 6А и 6В показан перспективный вид и вид спереди на пару валков для прокатки.

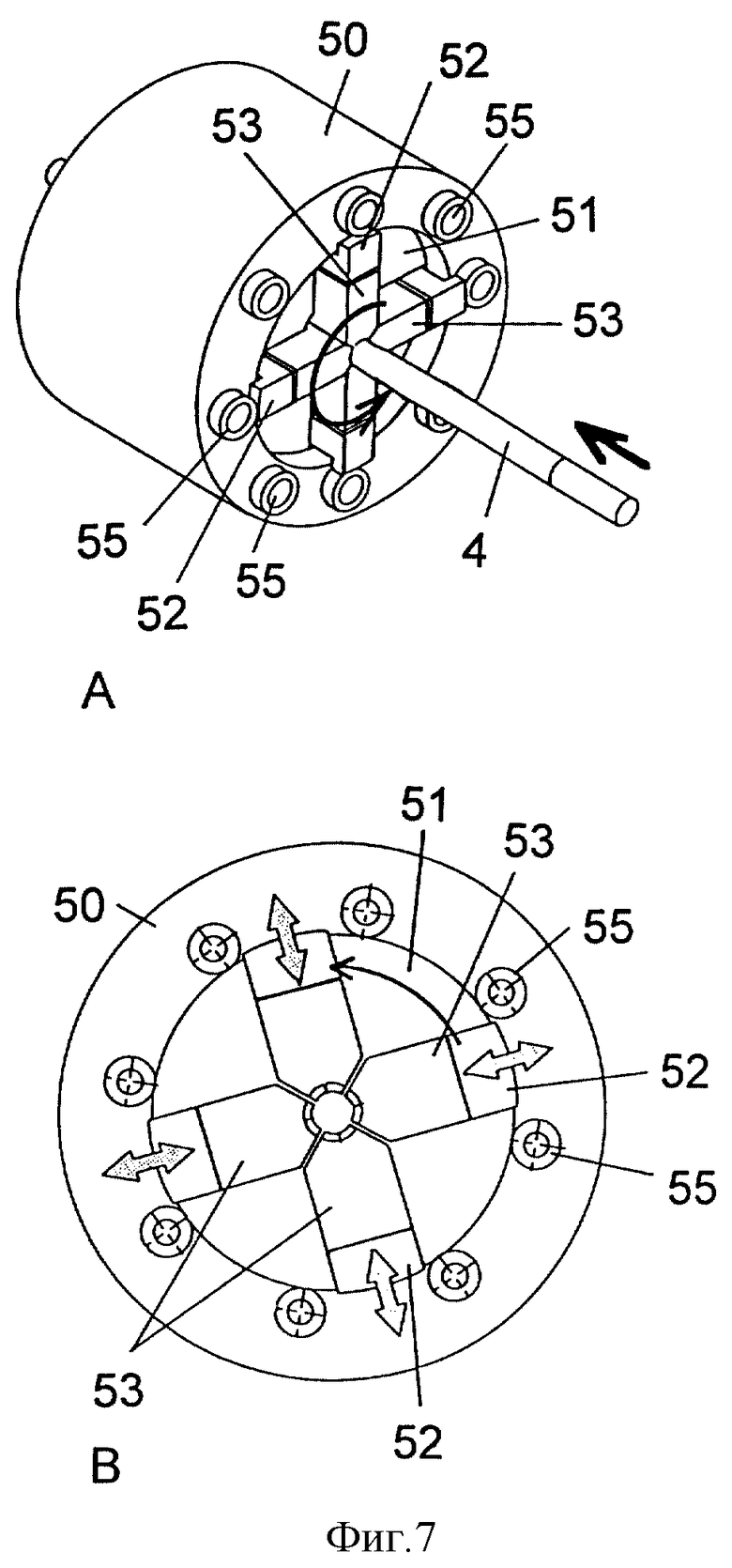

На фиг. 7А и 7В показан перспективный вид и вид спереди на ротационно-обжимную машину.

На фиг. 8 показана схема с результатами первого эксперимента, описанного в первом примере осуществления способа по настоящему изобретению.

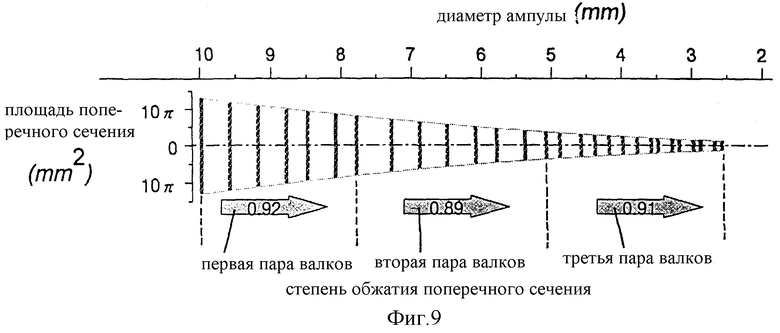

На фиг. 9 показана схема с результатами второго эксперимента, описанного в первом примере осуществления способа по настоящему изобретению.

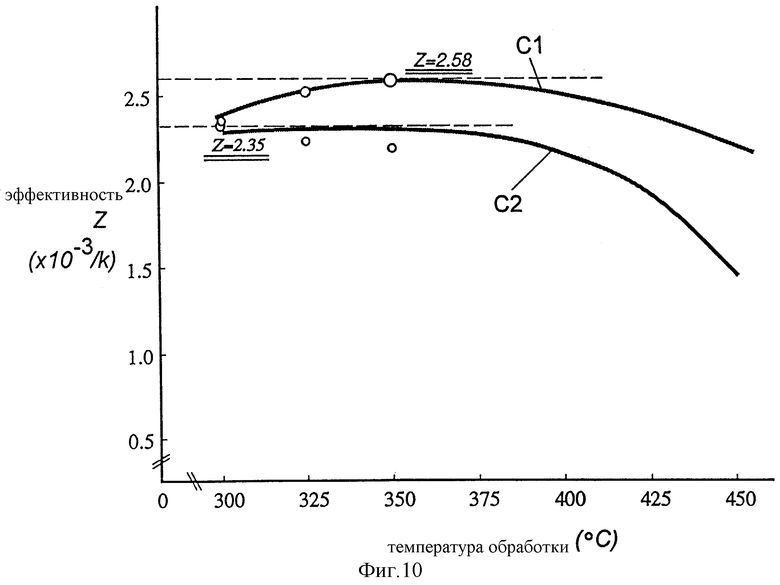

На фиг. 10 изображена зависимость эффективности работы термоэлектрического элемента от температуры термообработки.

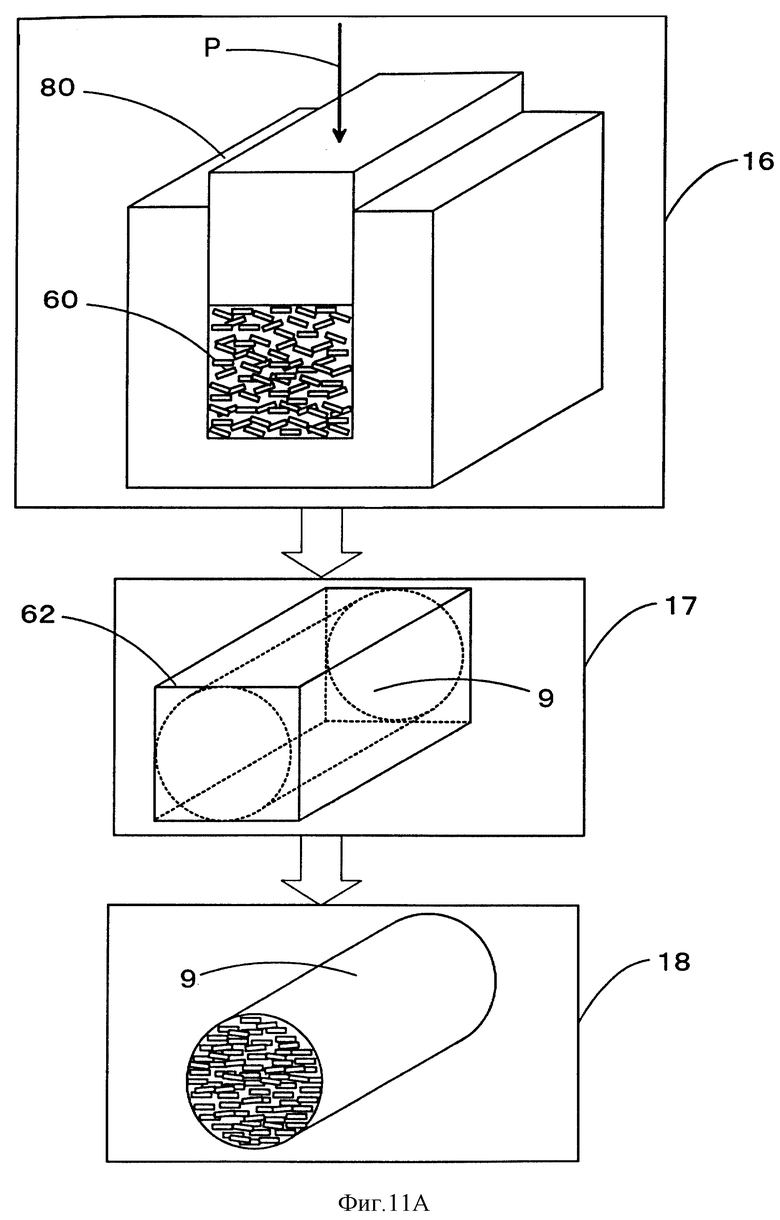

На фиг. 11А изображена маршрутная карта процесса подготовки таблеток из материала термоэлектрического элемента в соответствии с примером осуществления способа по настоящему изобретению.

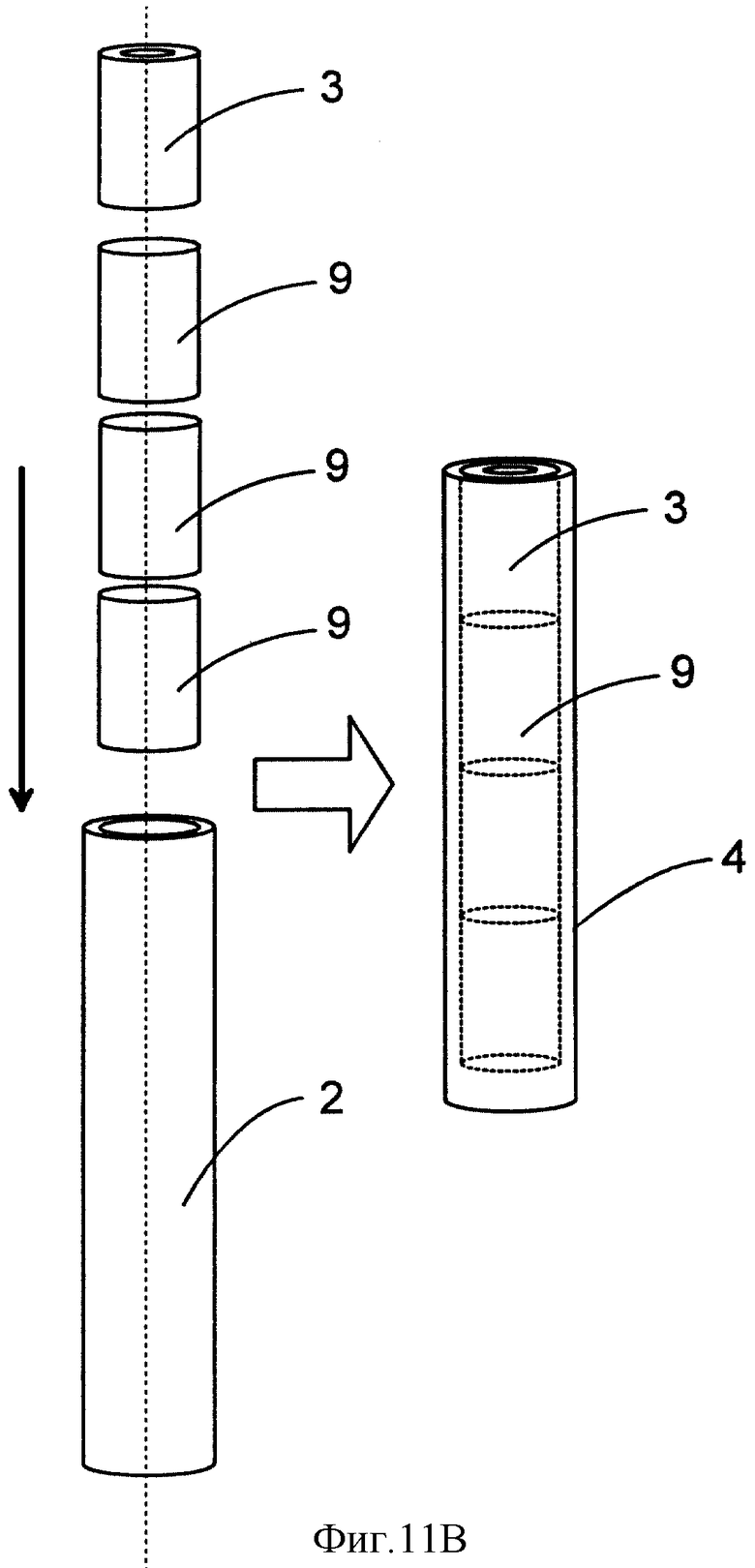

На фиг. 11В показан перспективный вид этапа помещения таблеток в ампулу в соответствии со способом по настоящему изобретению.

На фиг. 12А и 12В показаны перспективный вид на традиционный термоэлектрический модуль и сечение по нему.

На фиг. 13 показана маршрутная карта традиционного способа получения спеченного тела кристалла термоэлектрического элемента.

На фиг. 14 показана схема этапа экструзии в соответствии с традиционной технологией получения тела кристалла.

Ниже подробно со ссылками на прилагаемые чертежи приводится объяснение предпочтительных вариантов осуществления способа по настоящему изобретению.

Первый вариант осуществления способа по настоящему изобретению

Спеченное тело кристалла термоэлектрического элемента может быть получено с помощью следующего способа, соответствующего первому варианту осуществления способа по настоящему изобретению, как показано на маршрутной карте, изображенной на фиг. 1.

ЭТАП 10

На этапе 10 получают кристалл 1 из материала термоэлектрического элемента, выращенный с помощью направленной кристаллизации. В качестве материала для термоэлектрического элемента может использоваться, например, Bi2Te3 (для термоэлектрического элемента типа N) или Sb2Te3 (для термоэлектрического элемента типа P). Направленная кристаллизация известна как способ кристаллизации кристаллического материала в контролируемых условиях, обеспечивающих ориентацию определенной кристаллографической плоскости в направлении кристаллизации. В качестве материала для термоэлектрического элемента используется хрупкий состав; так называемая кристаллографическая плоскость "С" является плоскостью спайности. Кристалл 1, применяемый в данном варианте способа по настоящему изобретению, характеризуется тем, что кристаллографическая плоскость "С" ориентирована в направлении кристаллизации, которое совпадает с продольной осью кристалла.

Как описано выше, характеристики термоэлектрического модуля как теплового насоса в значительной степени зависят от термоэлектрических характеристик применяемых термоэлектрических элементов. Уровень термоэлектрических характеристик меняется в соответствии с направлением прохождения электрического тока через термоэлектрический элемент. Термоэлектрические характеристики высокого уровня получаются, когда направление прохождения электрического тока в термоэлектрическом элементе совпадает с направлением кристаллографической плоскости "С". Поэтому чем выше степень ориентации кристаллографической плоскости "С" в термоэлектрическом элементе, тем выше уровень термоэлектрических характеристик. Кристалл 1, применяемый в данном варианте осуществления способа по настоящему изобретению, выращивается путем направленной кристаллизации, при этом кристаллографическая плоскость "С" (плоскость спайности) материала термоэлектрического элемента ориентирована по продольной оси кристалла 1, т.е. в направлении кристаллизации кристалла. Это значит, что электричество для получения отличных термоэлектрических характеристик термоэлектрического элемента подается в направлении прохождения электрического тока в кристалле 1. В этом варианте осуществления способа по настоящему изобретению может применяться продаваемый на рынке кристалл, изготовленный с помощью направленной кристаллизации.

ЭТАП 11

На этапе 11 выращенный кристалл 1 помещается в удлиненную ампулу 2 таким образом, что направление его кристаллизации совпадает с продольной осью ампулы, как показано на фиг. 2. Что касается ампулы 2, то по предпочтительному варианту изобретения ампула изготавливается металлической из таких материалов, как алюминий, железо или сталь. Если кристалл 1 имеет круглую форму, то по предпочтительному варианту изобретения ампула 2 должна быть такой формы, чтобы кристалл умещался в ней. Другими словами по предпочтительному варианту изобретения форма ампулы должна быть такой, чтобы диаметр кристалла 1 был чуть меньше внутреннего диаметра ампулы 2. Например, как показано на фиг. 3, если диаметр D1 кристалла 1 составляет 7 мм с допуском 0,000 мм, -0,012 мм, то по предпочтительному варианту изобретения внутренний диаметр D2 ампулы 2 составляет 7 мм с допуском +0,012 мм, 0,000 мм.

С другой стороны, как показано на фиг. 4А, при использовании кристалла 1А прямоугольной формы по предпочтительному варианту изобретения скорма ампулы 2 выбирается таким образом, чтобы большая цилиндрическая сборка, состоящая из нескольких прямоугольных кристаллов 1А и четырех дистанционирующих элементов 5А, свободно входила в ампулу, как показано на фиг. 4В. С использованием этого способа получают спеченное тело кристалла большого диаметра из материала термоэлектрического элемента. По предпочтительному варианту изобретения дистанционирующие элементы 5, 5А выполняются из того же материала, что и ампула 2. Таким образом, одной из особенностей настоящего изобретения является помещение кристалла 1, 1А из материала термоэлектрического элемента в ампулу 2 без измельчения кристалла.

ЭТАП 12

После закрытия ампулы 2 крышкой 3 осуществляется дегазация ампулы с целью получения заготовки 4 для выполнения деформационной обработки, описанной выше.

ЭТАП 13

Затем выполняется деформационная обработка заготовки 3 с целью уменьшения ее поперечного сечения. В качестве деформационной обработки выбирается волочение, прокатка или обжим. Например, может выполнятся волочение с использованием волочильного станка, как показано на фиг. 5. Волочильный станок снабжен волочильной доской 20, кареткой 21 с зажимным патроном 22 для захвата заготовки 4, цепью 23 для вытягивания каретки и крюком 24, который применяется для соединения каретки с цепью. Цепь 23 приводится звездочкой 25, соединенной с электромотором (не показан) через понижающий редуктор (не показан). При ступенчатом выполнении операции волочения с целью получения заготовки определенного сечения можно обеспечить точность выполнения диаметра пластически деформированной заготовки в продольном направлении в пределах ±0,02 мм.

В другом случае для выполнения прокатки используется пара валков с разными канавками по высоте и ширине. Например, как показано на фиг. 6А и 6В, валок 30 имеет 6 различных канавок 31, выполненных таким образом, что размеры ширины и глубины канавок постепенно уменьшаются от одного конца валка к другому, т. е. слева направо валка 30, как показано на фиг. 6В. Угол раскрытия каждой канавки 31 составляет 90o. Заготовка 4 помещается в область прокатки между канавками 31 одинаковой ширины и толщины для того, чтобы уменьшить сечение заготовки, как показано на фиг. 6А. Поэтому, при использовании валков 30 сечение заготовки 4 может уменьшаться поэтапно, например за 6 этапов. Таким образом, при выполнении операции прокатки поэтапным способом для получения требуемого сечения заготовки можно обеспечить точность получения диаметра пластически деформированной заготовки в продольном направлении в пределах ±0,02 мм.

Кроме того, для выполнения операции обжима может использоваться ротационно- обжимная машина 50, как показано на фиг. 7А и 7В. В состав ротационно-обжимной машины 50 входит вращающийся корпус 51, четыре набора, состоящие из вкладышей 52 и обжимных штампов 53, которые радиально с проскальзыванием опираются на вращающийся корпус, и толкатели 55, равномерно расположенные по окружности вращающегося корпуса. Операция обжима выполняется путем помещения заготовки 4 в зону обжима, окруженную четырьмя обжимными штампами 53, с вращением вращающегося корпуса 51 таким образом, что сечение заготовки уменьшается. Это происходит следующим образом, когда вращающийся корпус 51 вращается, каждый из четырех наборов вкладышей и обжимных штампов перемещается в радиальном направлении вращающегося корпуса под действием центробежных сил, стремясь занять зону обжима. Однако толкатели 55 взаимодействуют с вкладышами 52 и обжимными штампами 53 таким образом, что четыре набора вкладышей и обжимных штампов перемещаются в радиальном направлении к продольной оси вращающегося корпуса, стремясь сузить зону обжима. Во время операции обжима рабочие концы обжимных штампов 53 последовательно ударяют по заготовке 4, находящейся в зоне обжима, что уменьшает поперечное сечение заготовки. Путем смены обжимных штампов 53 поперечное сечение заготовки 4 может постепенно поэтапно уменьшаться. При применении обжима в качестве деформационной обработки точность получения диаметра пластически деформированной заготовки в продольном направлении составляет ±0,1 мм.

В настоящем изобретении во время деформационной обработки ампула 2, выполненная из металла, подвергается пластической деформации. Однако, так как кристалл 1 выполнен из хрупкого материала, то он не подвергается пластической деформации, как ампула, а измельчается внутри нее. Кроме того, так как поперечное сечение ампулы во время деформационной обработки уменьшается, измельченный кристалл сжимается так, что внутри пластически деформированной ампулы получается неспеченная прессовка измельченного кристалла. Как описано выше, материал термоэлектрического элемента легко рушится вдоль плоскости спайности, т. е. по ориентации кристаллографической плоскости "С". Поэтому, даже если в результате деформационной обработки внутри ампулы кристалл измельчается, то в неспеченной прессовке измельченного кристалла сохраняется ориентация кристаллографической плоскости "С". В предпочтительном варианте изобретения скорость подачи заготовки во время деформационной обработки составляет менее 10 м/мин.

По предпочтительному варианту изобретения деформационная обработка заготовки 4 выполняется поэтапно, т.е. проходит несколько этапов, в результате чего получается заготовка требуемого сечения. При высокой степени обжатия (α) поперечного сечения заготовки, которая определяется как отношение поперечного сечения (Sf) заготовки после всех этапов деформационной обработки к поперечному сечению (Sо) заготовки перед деформационной обработкой, может возникнуть проблема разрушения ампулы в результате деформационного наклепа. Например, деформационная обработка по настоящему изобретению может выполняться до тех пор, пока суммарная степень обжатия (α) поперечного сечения не достигнет величины, равной приблизительно 0,33 (Sf/Sо = 1/3). В этом случае в процессе деформационной обработки выполняется отжиг заготовки 4. Продолжительность и условия отжига определяются в соответствии с маркой материала ампулы и условиями деформационной обработки, например от числа и вида операций деформационной обработки, степени обжатия поперечного сечения и скорости деформационной обработки, например скорости волочения. Например, при использовании алюминия предпочтительно выполнять отжиг при 300oC в течение 10 минут, при этом степень обжатия (β) поперечного сечения заготовки во время деформационной обработки, которая определяется как отношение поперечного сечения (Sn2) заготовки после хотя бы одного этапа деформационной обработки к поперечному сечению (Sn1) заготовки перед хотя бы одним этапом, достигает величины, равной приблизительно 0,9 (Sn2/Sn1 = 9/10).

Ниже приводятся экспериментальные результаты деформационной обработки по настоящему изобретению. В первом эксперименте поэтапно выполняется операция обжима, целью которой является уменьшение поперечного сечения заготовки, имеющей начальный диаметр 10 мм и общую длину 100 мм. Толщина стенки и внутренний диаметр ампулы составляют 1,5 мм и 7 мм соответственно. Операция обжима проходит в семь этапов с различными степенями обжатия поперечного сечения, как показано на фиг. 8. На протяжении семи этапов обжима диаметр заготовки последовательно уменьшался с 10 мм до 9,2 мм, 8,0 мм, 5,8 мм, 5,1 мм, 4,9 мм, 4,5 мм и 3,9 мм. Например, степень обжатия на первом этапе составляет 0,85, что определяется по отношению поперечного сечения (Sn2 = 4,6x4,6x π= 66,44) заготовки после первого этапа обжима к поперечному сечению (Sn1 = 5,0x5,0x π = 78,50) заготовки перед первым этапом обжима. Общая длина заготовки, толщина стенки и внутренний диаметр ампулы после семи этапов обжима составляют 548,0 мм, 0,59 мм и 2,73 мм соответственно.

Во втором примере, как показано на фиг. 9, для уменьшения поперечного сечения заготовки с начальным диаметром 10 мм выполнялась поэтапная прокатка с использованием первой, второй и третьей пар валков. Первая пара валков обеспечивает шесть этапов прокатки. Средняя степень обжатия поперечного сечения заготовки после шести этапов прокатки составляет 0,92. Вторая пара валков обеспечивает семь этапов прокатки. Средняя степень обжатия поперечного сечения заготовки после семи этапов прокатки составляет 0,89. Третья пара валков обеспечивает четырнадцать этапов прокатки. Средняя степень обжатия поперечного сечения заготовки после четырнадцати этапов прокатки составляет 0,91. Таким образом, при использовании малой степени обжатия поперечного сечения на каждом этапе прокатки в сумме можно получить большую степень обжатия (α) поперечного сечения заготовки без разрушения ампулы, как показано на фиг. 9.

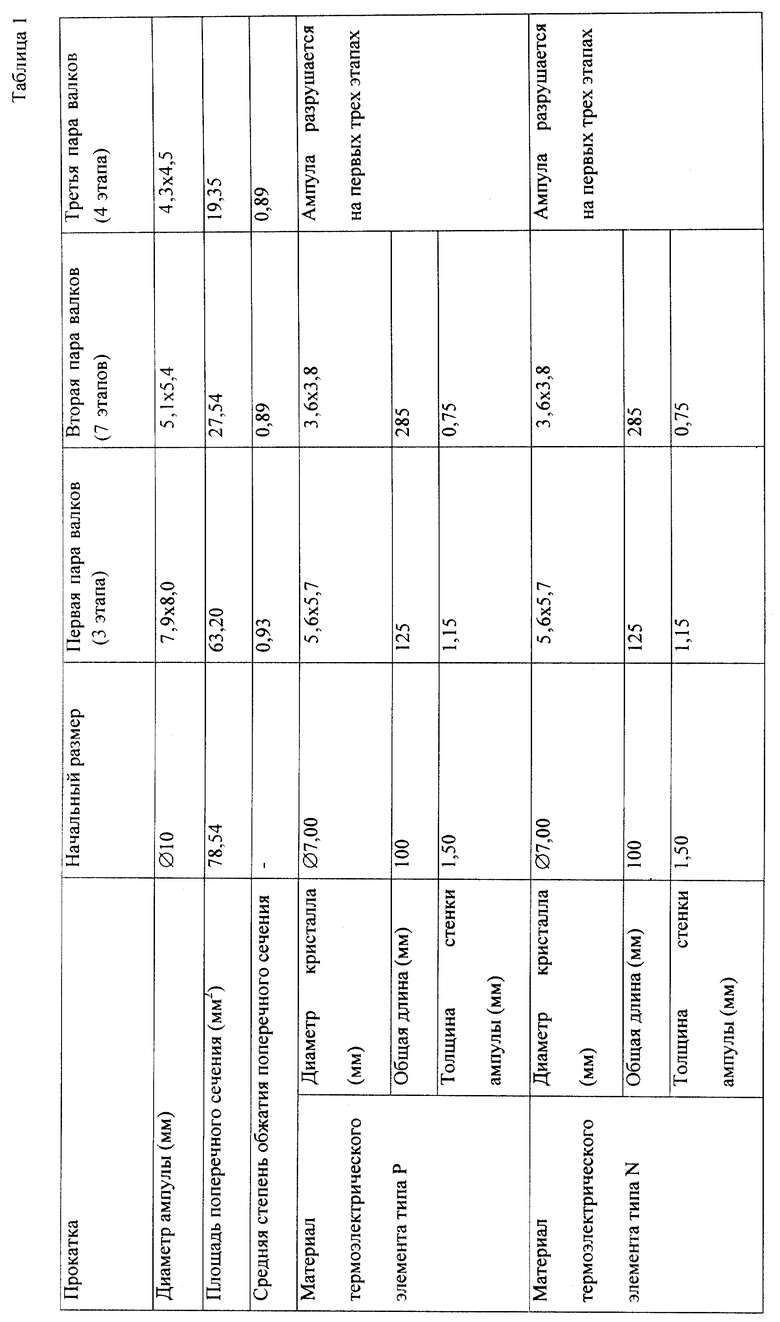

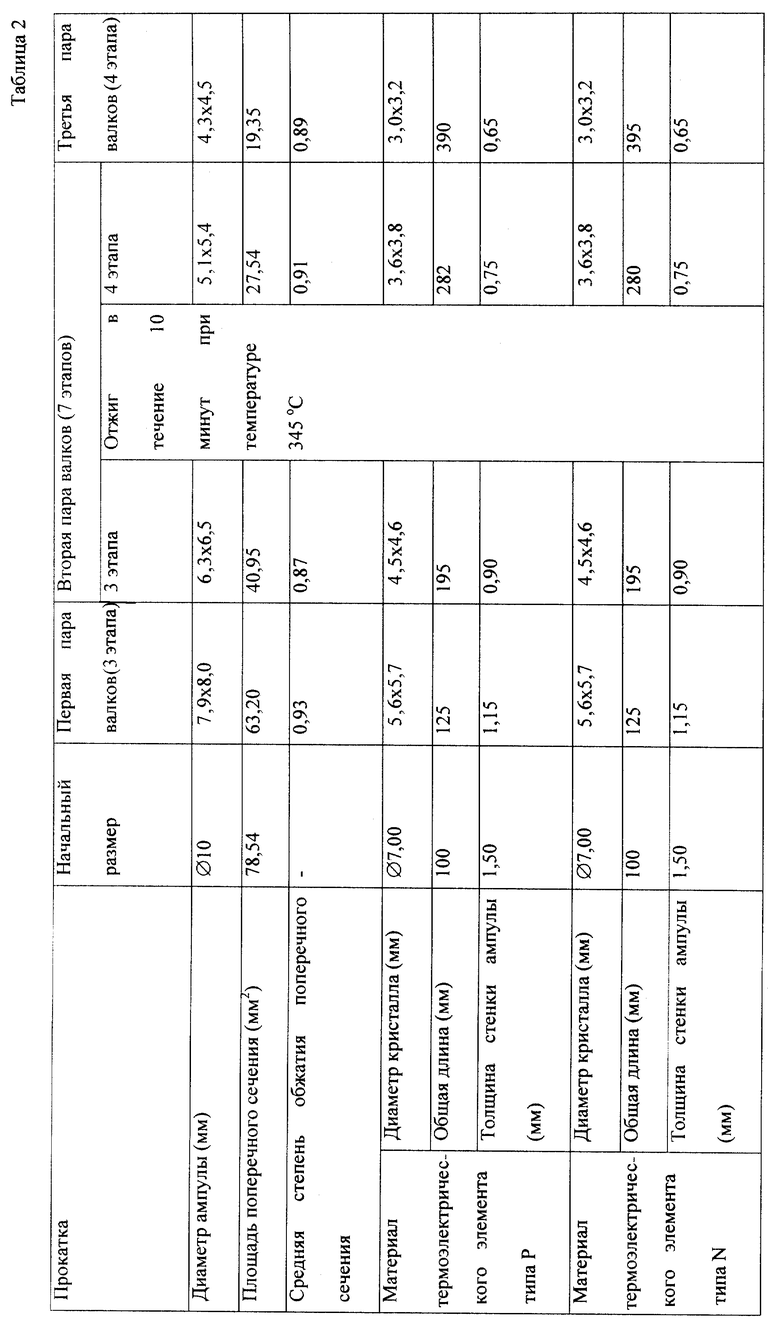

Третий и четвертый эксперименты выполнялись для демонстрации влияния отжига, выполняемого в процессе деформационной обработки, на каждый из материалов термоэлектрического элемента типа N, типа P. В третьем эксперименте для уменьшения поперечного сечения заготовки с начальным диаметром 10 мм выполнялась поэтапная прокатка со скоростью 2 м/мин с использованием первой, второй и третьей пар валков. Первая пара валков обеспечивает три этапа прокатки. Средняя степень обжатия поперечного сечения заготовки после трех этапов прокатки составляет 0,93. Вторая пара валков обеспечивает семь этапов прокатки. Средняя степень обжатия поперечного сечения заготовки после семи этапов прокатки составляет 0,89. Третья пара валков обеспечивает четыре этапа прокатки. Средняя степень обжатия поперечного сечения заготовки после четырех этапов прокатки составляет 0,89. Как показано в таблице 1, при выполнении прокатки без отжига после первых трех этапов прокатки с тремя парами валков наблюдалось разрушение ампулы.

В четвертом эксперименте, как показано в таблице 2, отжиг выполнялся на протяжении семи этапов прокатки второй парой валков. Это значит, что сразу же после первых трех этапов прокатки второй парой валков заготовка отжигалась в течение 10 минут при 345oC. Средняя степень обжатия поперечного сечения заготовки после первых трех этапов прокатки второй парой валков составляла 0,87. После отжига выполнялись оставшиеся четыре этапа прокатки второй парой валков и четыре этапа прокатки третьей парой валков. Средняя степень обжатия после оставшихся четырех этапов прокатки второй парой валков составила 0,91. В этом случае прокатка была успешно завершена без разрушения ампулы. И хотя в соответствии с настоящим изобретением отжиг не обязателен, из приведенных выше экспериментальных данных понятно, что для обеспечения целостности ампулы при выполнении деформационной обработки желательно выполнять отжиг.

ЭТАПЫ 14 и 15

После деформационной обработки на этапе 13 пластически деформированная заготовка 6 подвергается термической обработке, в результате которой спекается неспеченная прессовка 7 кристалла, измельченного во время деформационной обработки ампулы (ЭТАП 14). Например, в качестве термической обработки может выполняться обычное спекание в атмосфере инертного газа при температуре примерно от 400 до 450oC в течение примерно 15 часов. В другом случае может выполняться горячее изостатическое прессование в атмосфере инертного газа при температуре около 400oC в течение примерно 1,5 часа. При такой термообработке значительно повышается механическая прочность термоэлектрического элемента по сравнению с механической прочностью термоэлемента, вырезанного непосредственно из выращенного кристалла. Затем полученное спеченное тело кристалла извлекается из ампулы и получается стержень 8 спеченного кристалла требуемого диаметра.

Ниже приводятся результаты сравнения данных, полученных в эксперименте, для термоэлектрических элементов, полученных способом по настоящему изобретению и традиционным способом. В традиционном способе из кристалла термоэлектрического элемента типа N, выращенного с помощью направленной кристаллизации, сначала получают порошок. После засыпки порошка в ампулу и дегазации ампулы с получением заготовки выполняется деформационная обработка с обжимом. При повторении этой операции получают множество заготовок. Затем заготовки подвергаются термической обработки или обычному спеканию при различных температурах в диапазоне от 300oC до 450oC в течение 10 часов. Полученное спеченное тело кристалла извлекается из ампулы и получается спеченный стержень материала термоэлектрического элемента типа N. Из этого спеченного стержня нарезаются термоэлектрические элементы.

В способе по настоящему изобретению кристалл материала термоэлектрического элемента типа N, изготовленный направленной кристаллизацией, помещается в ампулу из того же материала и той же формы, как и в традиционной способе без измельчения кристалла так, что направление кристаллизации совпадает с продольной осью ампулы. Последующие этапы получения термоэлектрического элемента те же, что и в традиционном способе. Поэтому, нет необходимости в повторном объяснении. На фиг. 10 показана зависимость эффективности работы термоэлектрического элемента от температуры термообработки. Эффективность работы (C1: Zmax = 2.58), представляющая термоэлектрические характеристики термоэлектрического элемента, полученного способом по настоящему изобретению, выше эффективности работы (С2: Zmax = 2.35) термоэлектрического элемента, полученного традиционным способом в диапазоне применяемых температур термообработки.

Так как в способе по настоящему изобретению спекается неспеченная прессовка кристалла, измельченного в процессе деформационной обработки, при сохранении ориентации кристаллографической плоскости "С" кристалла, то можно получить спеченное тело кристалла термоэлектрического элемента с отличными термоэлектрическими характеристиками, в отличие от случая с засыпкой в ампулу порошка материала термоэлектрического элемента с хаотической ориентацией кристаллографической плоскости "С". Кроме того, так как пластическое деформирование неспеченной прессовки кристалла происходит в ампуле во время деформационной обработки без доступа воздуха, то можно избежать загрязнения материала термоэлектрического элемента материалом шаровой мельницы на этапе измельчения по традиционному способу, и окисления материала термоэлектрического элемента, и снизить до минимума количество примесей, захваченных термоэлектрическим элементом. Поэтому, спеченное тело кристалла термоэлектрического элемента, полученного способом по настоящему изобретению, обладает высокой механической прочностью, позволяющей материалу термоэлектрического элемента выдерживать повышенную пластическую деформацию. Отсюда следует, что при применении способа по настоящему изобретению можно получить спеченное тело кристалла термоэлектрического элемента для изготовления термоэлектрического модуля с высокой степенью надежности и улучшенной холодопроизводительностью.

Между прочим, если ампула 2 изготавливается из углеродистой стали (S15CK, ЛК) с коэффициентом линейного расширения меньше, чем у материала термоэлектрического элемента, то это позволяет получить дополнительные преимущества во время термообработки. Например, коэффициент линейного расширения углеродистой стали (S15CK. ) равен 11,8•10-6/oC-1. Коэффициенты линейного расширения материала термоэлектрического элемента типа P составляют 13,6•10-6/oC-1 в направлении ориентации кристаллографической плоскости "С" и 21,0•10-6/oC-1 в направлении перпендикулярном ориентации кристаллографической плоскости "С". С другой стороны, коэффициенты линейного расширения материала термоэлектрического элемента типа N составляют 14,5•10-6/oC-1 в направлении ориентации кристаллографической плоскости "С" и 19,4•10-6/oC-1 C в направлении, перпендикулярном ориентации кристаллографической плоскости "С". Таким образом, если коэффициент линейного расширения ампулы из углеродистой стали меньше коэффициентов линейного расширения материалов термоэлектрических элементов типа N и типа P, то в процессе термообработки материал термоэлектрических элементов сжимается внутри ампулы, поэтому материал термоэлектрического элемента увеличивается в объеме внутри ампулы из углеродистой стали, объем которой увеличивается меньше. В результате термообработки внутри ампулы происходит обычное спекание материала термоэлектрического элемента с тем же эффектом, который получают при горячем прессовании или горячем изостатическом прессовании.

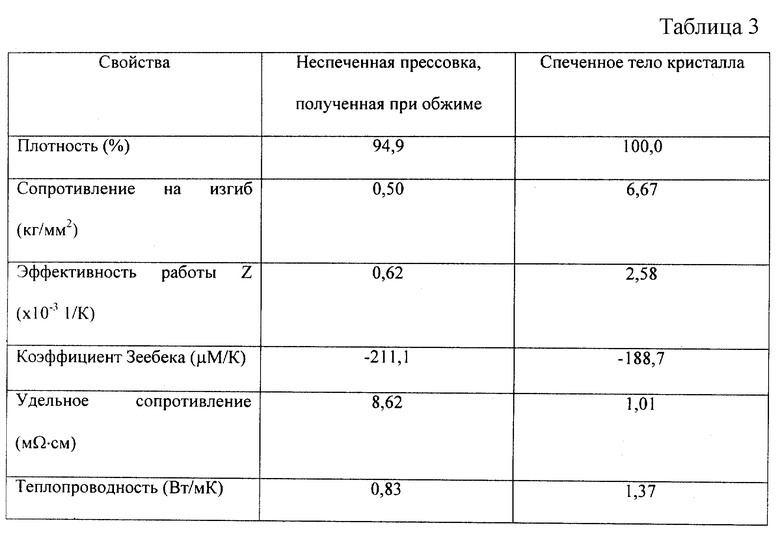

Например, с целью получения заготовки кристалл материала термоэлектрического элемента помещали в ампулу из углеродистой стали (S15CK). Для получения пластически деформированной заготовки выполнялся обжим внутри ампулы неспеченной прессовки измельченного кристалла. Затем, в процессе термообработки внутри ампулы выполнялось обычное спекание неспеченной прессовки. В таблице 3 показаны свойства неспеченной прессовки и спеченного тела кристалла. Как видно из таблицы 3, неспеченная прессовка спекалась как обычно и полученное спеченное тело кристалла обладало большим сопротивлением на изгиб и хорошей эффективностью работы Z.

Наконец, спеченное тело кристалла, полученное в соответствии с первым вариантом способа по настоящему изобретению, отличается низким содержанием кислорода, что следует из результатов измерений. При этом содержание кислорода в кристалле, полученном путем направленной кристаллизации, составляет около 35 массовых частей на миллион. Содержание кислорода в спеченном теле кристалла, полученного способом по настоящему изобретению, составляет около 60 массовых частей на миллион. С другой стороны, содержание кислорода в спеченном теле кристалла, полученного традиционным способом, для которого характерен этап засыпки порошка кристалла в ампулу, составляет около 215 массовых частей на миллион. Эти результаты измерений показывают, что способ по настоящему изобретению эффективен для сведения к минимуму содержания кислорода в спеченном теле кристалла. Сведение к минимуму содержания кислорода позволяет получить почти отличные термоэлектрические характеристики и высокую механическую прочность спеченного тела кристалла термоэлектрического элемента.

Второй вариант осуществления способа по настоящему изобретению

Способ получения спеченного тела кристалла термоэлектрического элемента в соответствии со вторым вариантом осуществления способа по настоящему изобретению практически ничем не отличается от первого варианта способа за исключением некоторых особенностей, рассмотренных ниже. Поэтому нет необходимости в повторном объяснении. Во первых, выращивают кристалл каждого материала термоэлектрического элемента типа N и типа P, например, из Sb2Te3 или Bi2Te3. В этом варианте осуществления способа желательно использовать кристалл, выращенный направленной кристаллизацией с кристаллографической плоскостью "С" материала термоэлектрического элемента, ориентированной в направлении кристаллизации, т.е. по продольной оси кристалла.

Затем кристалл измельчается для получения хлопьевидного порошка. Например, для получения такого порошка кристалл может обрабатываться в шаровой мельнице в неокислительной атмосфере. Так как кристаллографическая плоскость "С" материала термоэлектрического элемента является плоскостью спайности, кристалл свободно рушится вдоль кристаллографической плоскости "С". Кристаллографическая плоскость "С" полученного хлопьевидного порошка имеет хаотическую ориентацию. При необходимости к порошку добавляется легирующая примесь.

Затем, как показано на фиг. 11А (ЭТАП 16), применяя аппарат горячего прессования 80 способом горячего прессования хлопьевидного порошка 60 в неокислительной атмосфере, получают предварительно спеченное тело кристалла 62 материала термоэлектрического элемента. Во время этапа горячего прессования частицы хлопьевидного порошка перераспределяются таким образом, что кристаллографическая плоскость "С" предварительно спеченного тела кристалла в горизонтальной плоскости приобретает ориентацию перпендикулярно направлению прессования P. В другом случае для получения неспеченной прессовки предварительно спеченное тело кристалла может быть получено обработкой порошка в пресс-форме с последующим предварительным спеканием неспеченной прессовки в неокислительной атмосфере путем обычного спекания.

Затем, как показано на фиг. 11А (ЭТАПЫ 17 и 18), предварительно спеченное тело кристалла 62 обрабатывается на станке для получения таблеток 9 таким образом, что оси таблеток совпадают с ориентацией кристаллографической плоскости "С". При повторном применении этой процедуры можно получить много таблеток 9. Таблетки 9 из предварительно спеченного тела кристалла помещаются в удлиненную ампулу 2 таким образом, что продольная ось таблетки совпадает с продольной осью ампулы, как показано на фиг. 11В. Если применяются дистанционирующие элементы, изображенные на фиг. 4А, то предварительно спеченное тело кристалла, полученное на этапе 16, можно помещать в ампулу 2 без этапа машинной обработки, описанного выше. После того как ампула 2 закрыта крышкой 3, выполняется дегазация ампулы с получением заготовки 4.

Затем для уменьшения поперечного сечения заготовки выполняется деформационная обработка. В качестве деформационной обработки применяется волочение (фиг. 5), прокатка (фиг. 6А и 6В) или обжим (фиг. 7А и 7В), что объяснено в первом способе осуществления настоящего изобретения. Например, при волочении заготовки таблетки предварительно спеченного тела кристалла измельчаются внутри ампулы. Измельчение таблеток 9 происходит по кристаллографической плоскости "С" материала термоэлектрического элемента. Кроме того, во время волочения в ампуле происходит передвижение частиц измельченных таблеток так, что степень ориентации кристаллографической плоскости "С" повышается. При выполнении поэтапного волочения степень ориентации кристаллографической плоскости "С" может быть улучшена еще больше. Таким образом, путем деформационной обработки получают неспеченную прессовку из измельченных внутри ампулы таблеток. Как описано в первом способе осуществления настоящего изобретения, при необходимости, во избежание разрушения ампулы во время деформационной обработки выполняется отжиг.

Затем, для спекания неспеченной прессовки внутри ампулы пластически деформированная заготовка подвергается термообработке. Полученное спеченное тело кристалла извлекается из ампулы и получают спеченный стержень из материала термоэлектрического элемента.

Таким образом, при получении таблеток из кристалла термоэлектрического элемента в соответствии со способом, описанным выше, и при помещении таблеток в ампулу вместо порошка кристалла можно получить спеченное тело кристалла термоэлектрического элемента, который подходит для изготовления термоэлектрического модуля с высокой степенью надежности и повышенной холодопроизводительностью. Кроме того, способ по второму варианту применим, если нужно, чтобы диаметр спеченного тела кристалла термоэлектрического элемента был больше начального диаметра кристалла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ПЛАСТИНА, ИЗГОТОВЛЕННАЯ ИЗ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 1998 |

|

RU2160484C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2151450C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С УЛУЧШЕННЫМ ТЕПЛООБМЕНОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2185042C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 1997 |

|

RU2154325C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2173493C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПОЛУПРОВОДНИКОВЫЙ МАТЕРИАЛ, ТЕРМОЭЛЕКТРИЧЕСКИЙ ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ С ИСПОЛЬЗОВАНИЕМ ТЕРМОЭЛЕКТРИЧЕСКОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА, ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С ИСПОЛЬЗОВАНИЕМ ТЕРМОЭЛЕКТРИЧЕСКОГО ПОЛУПРОВОДНИКОВОГО ЭЛЕМЕНТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2326466C2 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЛОС | 2006 |

|

RU2328956C2 |

| ЩИПЦЫ ДЛЯ УКЛАДКИ ВОЛОС | 2006 |

|

RU2321322C1 |

| ПРОВОЛОКА ДЛЯ NBX СВЕРХПРОВОДЯЩЕГО ПРОВОДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2122758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1986 |

|

RU2011649C1 |

Использование: в технологии производства термоэлектрических элементов. Сущность изобретения: берется блок материала для термоэлектрического элемента. В зависимости от направления, по которому подается электрический ток в этом блоке, меняются термоэлектрические свойства термоэлектрического элемента. Блок помещается в удлиненную ампулу так, что направление пропускания электрического тока через блок совпадает с продольной осью ампулы. После дегазации ампулы выполняется деформационная обработка, целью которой является уменьшение размеров поперечного сечения для получения пластически деформированной ампулы. В процессе деформационной обработки неспеченная прессовка блока внутри ампулы измельчается. Затем выполняется термообработка, в результате которой в пластически деформированной ампуле неспеченная прессовка спекается. Из пластически деформированной ампулы извлекается спеченное тело кристалла. Технический результат: повышение термоэлектрических свойств и механической прочности. 3 с. и 9 з.п. ф-лы, 3 табл., 19 ил.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА" | 0 |

|

SU317138A1 |

| Способ изготовления ветвей термоэлементов | 1974 |

|

SU534812A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2001-12-20—Публикация

2000-06-23—Подача