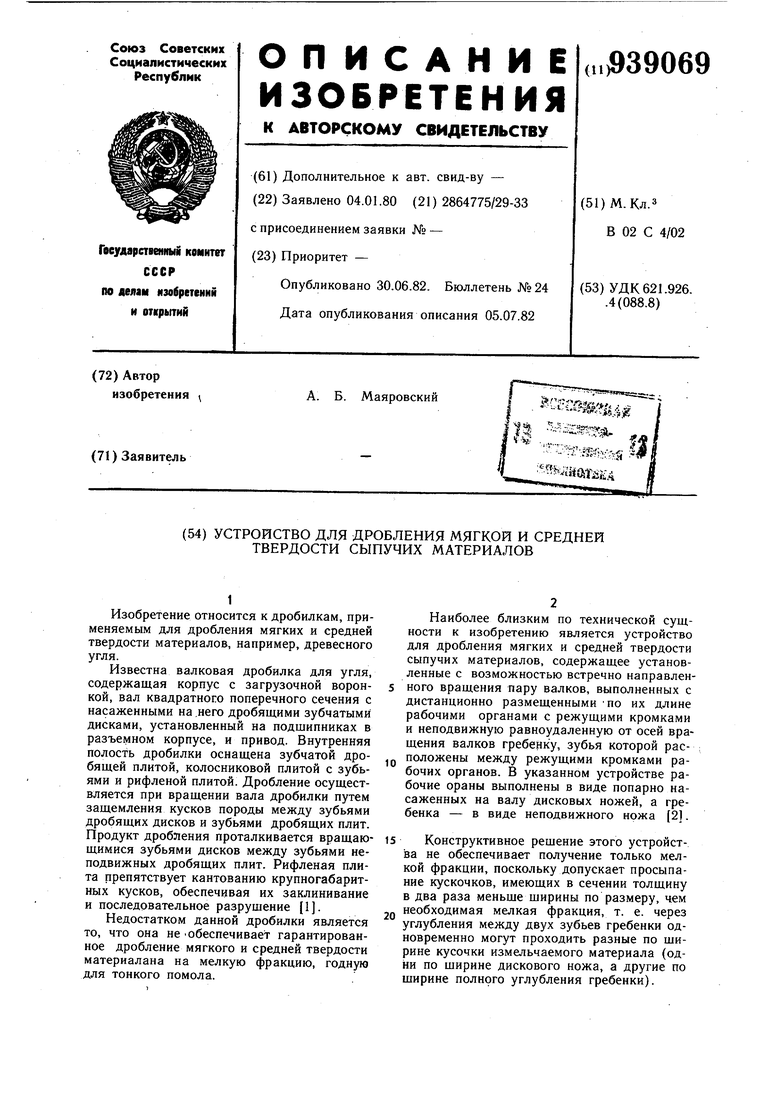

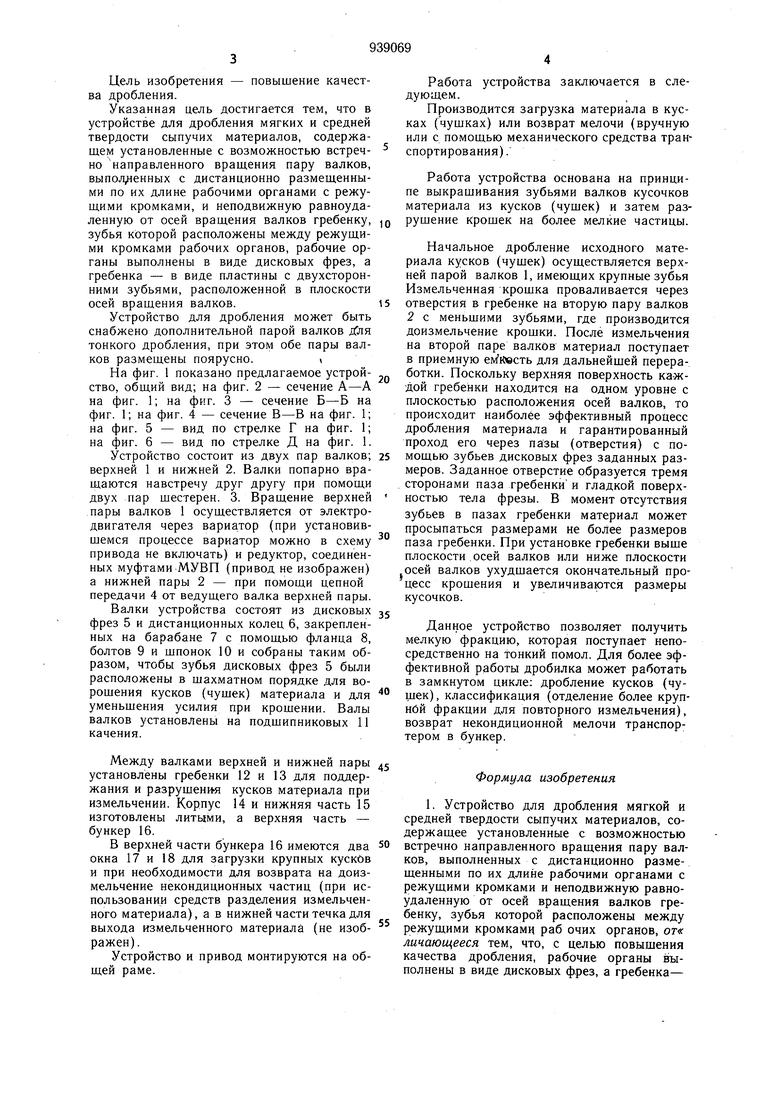

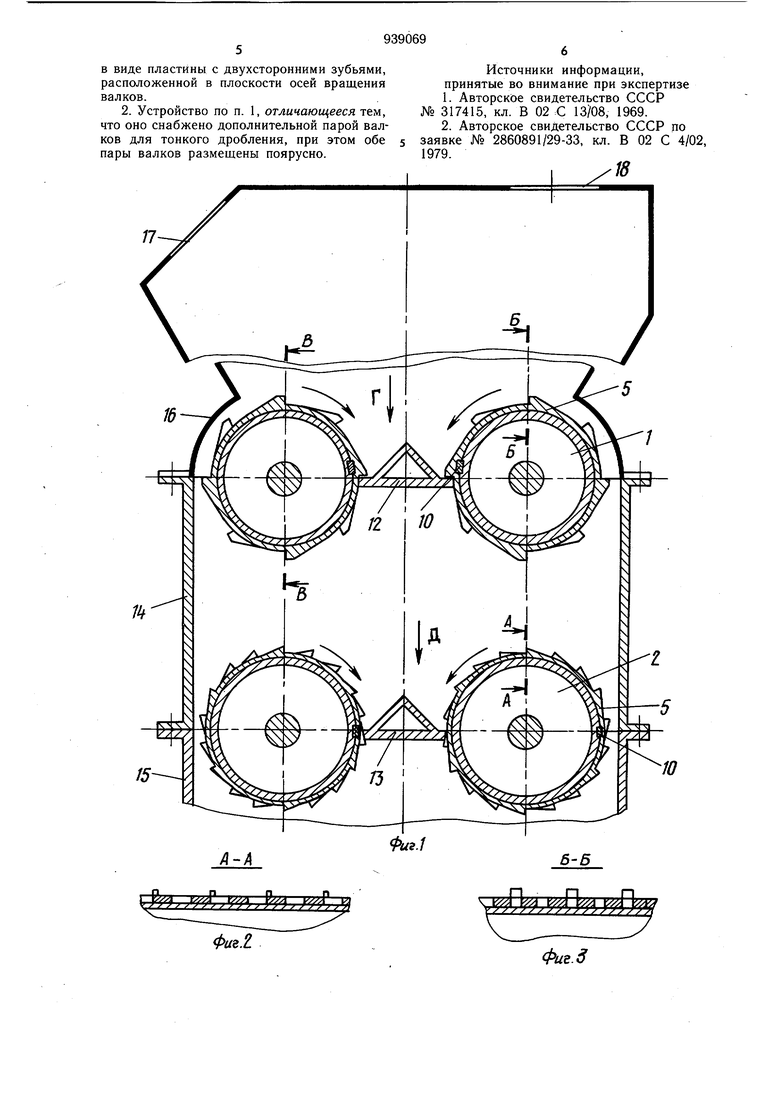

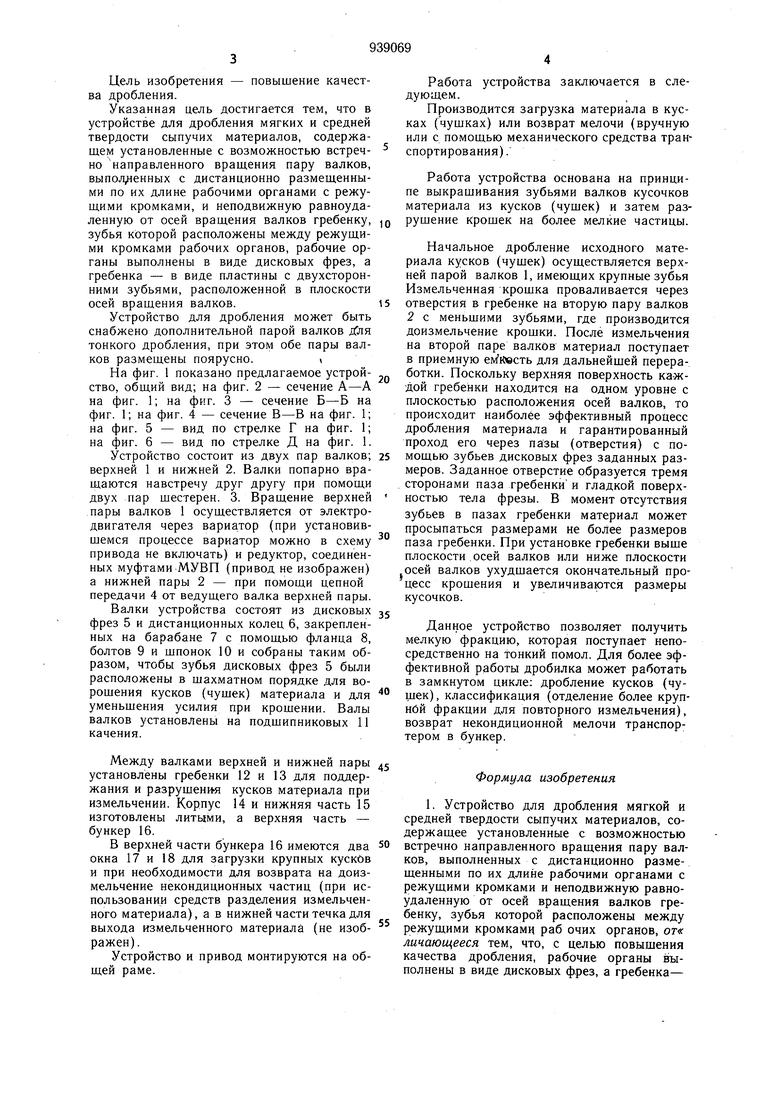

Изобретение относится к дробилкам, применяемым для дробления мягких и средней твердости материалов, например, древесного угля. Известна валковая дробилка для угля, содержащая корпус с загрузочной воронкой, вал квадратного поперечного сечения с насаженными на .него дробящими зубчатыми дисками, установленный на подшипниках в разъемном корпусе, и привод. Внутренняя полость дробилки оснащена зубчатой дробящей плитой, колосниковой плитой с зубьями и рифленой плитой. Дробление осуществляется при вращении вала дробилки путем защемления кусков породы между зубьями дробящих дисков и зубьями дробящих плит. Продукт дробления проталкивается вращаю щимися зубьями дисков между зубьями неподвижных дробящих плит. Рифленая плита препятствует кантованию крупногабаритных кусков, обеспечивая их заклинивание и последовательное разрушение 1. Недостатком данной дробилки является то, что она не обеспечивает гарантированное дробление мягкого и средней твердости материалана на мелкую фракцию, годную для тонкого помола. Наиболее близким по технической сущности к изобретению является устройство для дробления мягких и средней твердости сыпучих материалов, содержащее установленные с возможностью встречно направленного вращения пару валков, выполненных с дистанционно размещенными по их длине рабочими органами с режущими кромками и неподвижную равноудаленную от осей вращения валков гребенку, зубья которой расположены между режущими кромками рабочих органов. В указанном устройстве рабочие ораны выполнены в виде попарно насаженных на валу дисковых ножей, а гребенка - в виде неподвижного ножа 2J. Конструктивное решение этого устройства не обеспечивает получение только мелкой фракции, поскольку допускает просыпание кускочков, имеющих в сечении толщину в два раза меньще ширины по размеру, чем необходимая мелкая фракция, т. е. через углубления между двух зубьев гребенки одновременно могут проходить разные по ширине кусочки измельчаемого материала (одни по ширине дискового ножа, а другие по ширине полного углубления гребенки). Цель изобретения - повышение качества дробления. Указанная цель достигается тем, что в устройстве для дробления мягких и средней твердости сыпучих материалов, содержащем установленные с возможностью встречно направленного вращения пару валков, выпол 1енных с дистанционно размещенными по их длине рабочими органами с режущими кромками, и неподвижную равноудаленную от осей вращения валков гребенку, зубья которой расположены между режущими кромками рабочих органов, рабочие органы выполнены в виде дисковых фрез, а гребенка - в виде пластины с двухсторонними зубьями, расположенной в плоскости осей вращения валков. Устройство для дробления может быть снабжено дополнительной парой валков дГля тонкого дробления, при этом обе пары валков размещены поярусно. На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - вид по стрелке Г на фиг. 1; на фиг. 6 - вид по стрелке Д на фиг. 1. Устройство состоит из двух пар валков; верхней 1 и нижней 2. Валки попарно вращаются навстречу друг другу при помощи двух пар щестерен. 3. Вращение верхней пары валков 1 осуществляется от электродвигателя через вариатор (при установившемся процессе вариатор можно в схему привода не включать) и редуктор, соединенных муфтами МУВП (привод не изображен) а нижней пары 2 - при помощи цепной передачи 4 от ведущего валка верхней пары. Валки устройства состоят из дисковых фрез 5 и дистанционных колец 6, закрепленных на барабане 7 с помощью фланца 8, болтов 9 и щпонок 10 и собраны таким образом, чтобы зубья дисковых фрез 5 были расположены в шахматном порядке для ворошения кусков (чушек) материала и для уменьшения усилия при крошении. Валы валков установлены на подшипниковых 11 качения. Между валками верхней и нижней пары установлены гребенки 12 и 13 для поддержания и разрушен№я кусков материала при измельчении. Корпус 14 и нижняя часть 15 изготовлены литыми, а верхняя часть - бункер 16. В верхней части бункера 16 имеются два окна 17 и 18 для загрузки крупных кускОв и при необходимости для возврата на доизмельчение некондиционных частиц (при использовании средств разделения измельченного материала), а в нижней части течка для выхода измельченного материала (не изображен). Устройство и привод монтируются на общей раме. Работа устройства заключается в следующем. Производится загрузка материала в кусках (чущках) или возврат мелочи (вручную или с помощью механического средства транспортирования). Работа устройства основана на принципе выкращивания зубьями валков кусочков материала из кусков (чушек) и затем разрущение крощек на более мелкие частицы. Начальное дробление исходного материала кусков (чушек) осуществляется верхней парой валков 1, имеющих крупные зубья Измельченная крощка проваливается через отверстия в гребенке на вторую пару валков 2 с меньшими зубьями, где производится доизмельчение крошки. После измельчения на второй паре валков материал поступает в приемную eiv/KecTb для дальнейшей переработки. Поскольку верхняя поверхность каждой гребенки находится на одном уровне с плоскостью расположения осей валков, то происходит наиболее эффективный процесс дробления материала и гарантированный проход его через пазы (отверстия) с помощью зубьев дисковых фрез заданных размеров. Заданное отверстие образуется тремя сторонами паза гребенки и гладкой поверхностью тела фрезы. В момент отсутствия зубьев в пазах гребенки материал может просыпаться размерами не более размеров паза гребенки. При установке гребенки выше плоскости,осей валков или ниже плоскости осей валков ухудшается окончательный процесс крошения и увеличиваются размеры кусочков. Данное устройство позволяет получить мелкую фракцию, которая поступает непосредственно на тонкий помол. Для более эффективной работы дробилка может работать в замкнутом цикле; дробление кусков (чущек), классификация (отделение более крупнбй фракции для повторного измельчения), возврат некондиционной мелочи транспортером в бункер. Формула изобретения 1. Устройство для дробления мягкой и средней твердости сыпучих материалов, содержащее установленные с возможностью встречно направленного вращения пару валков, выполненных с дистанционно размещенными по их длине рабочими органами с режущими кромками и неподвижную равноудаленную от осей вращения валков гребенку, зубья которой расположены между режущими кромками раб очих органов, от« личающееся тем, что, с целью повышения качества дробления, рабочие органы выполнены в виде дисковых фрез, а гребенка- в виде пластины с двухсторонними зубьями, расположенной в плоскости осей вращения валков. 2. Устройство по п. 1, отличающееся тем, что оно снабжено дополнительной парой валков для тонкого дробления, при этом обе пары валков размещены поярусно. L г , /, , У, , К , УА у f j J f Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 317415, кл. В 02 .С 13/08, 1969. 2.Авторское свидетельство СССР по заявке № 2860891/29-33, кл. В 02 С 4/02, 1979. Фие.д 5 6 в-в

| название | год | авторы | номер документа |

|---|---|---|---|

| Валково-зубчатая дробильная установка | 2024 |

|

RU2835198C1 |

| Устройство для дробления | 1991 |

|

SU1774886A3 |

| Валковая дробилка | 1986 |

|

SU1416173A1 |

| Конусная дробилка | 1980 |

|

SU944641A1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2005 |

|

RU2283226C1 |

| Конусная дробилка | 1990 |

|

SU1719056A1 |

| Дробилка | 1991 |

|

SU1794473A1 |

| Дробилка | 1984 |

|

SU1286282A1 |

| РАБОЧИЙ ОРГАН КОНУСНОЙ ДРОБИЛКИ | 2000 |

|

RU2177832C2 |

| Конусная дробилка | 1980 |

|

SU948418A1 |

диЗГ

Авторы

Даты

1982-06-30—Публикация

1980-01-04—Подача