СО

с

Изобретение относится к технологии изготовления изделий из пенопласта и может быть использовано для формования элементов в теплоизоляции типа полуцилиндров Сущность изобретения: осуществляют снижение скорости перемещения формообразующих поверхностей транспортеров, осуществляют подачу вспенивающей смеси в формующий канал при его перекрытии поперечной перегородкой, затем увеличивают скорость формообразующих поверхностей при увеличении смеси в объеме с одновременным удалением заливочной головки от входа в формообразующий канал, причем скорость транспортеров и расстояние, на которое удаляют заливочную головку, задают из условий вида формуемого изделия. 3 ил.

- Использование: технология изготовления изделий из быстротвердеющих смесей пенопласта.

Наиболее близким к изобретению по технической сущности является способ формования изделий из пенопласта, включающий подачу вспенивающейся смеси жидких компонентов заливочной головкой на входе в формообразующий канал между двумя расположенными одна над другой формующими непрерывными поверхностями, вспенивание ее при синхронном перемещении этих поверхностей в продольном направлении и отбор готового изделия

Известный способ формования изделий из пенопласта непригоден для формования из быстровспенивающейся и быстротвердеющей смеси, например качественных полуцилиндров из пенопласта ФРП-1. Объясняется это тем, что в процессе вспенивания такой смеси свободная ее поверхность находится не в жидком состоянии, а в виде корки полузатвердевшего пенопласта Поэтому при вспенивании смеси в зазоре между формующими поверхностями в момент упора смеси верхней частью полузатвердевшей поверхности в выпуклую цилиндрическую часть верхней формующей поверхности интенсивность увеличения смеси в объеме снижается, т.е. снижается кратность ее вспенивания. Это приводит к снижению интенсивности процесса формования, уплотнению образующегося пенопласта в месте наименьшего зазора по высоте между формующими поверхностями, смесь не везде доходит до

VI

О

о о

о ю

плоских частей верхней формующей поверхности, поэтому получают брак.

Известный способ не позволяет интенсивно формовать из быстротвердеющей смеси полуцилиндры, повысить их качество и обеспечить при этом экономию материальных ресурсов.

Цель изобретения - интенсификация процесса формования из быстротвердеющей смеси полуцилиндров, повышение качества и экономия материала,

Цель достигается тем, что согласно способу формования полуцилиндров из пенопласта, включающему подачу вспенивающейся смеси жидких компонентов заливочной головкой на входе в формообразующий канал между двумя расположенными одна над другой формующими непрерывными поверхностями, вспенивание ее при синхронном перемещении этих поверхностей в продольном направлении и отбор готового, согласно изобретению снижают скорость перемещения формообразующих поверхностей, несущих на верхней из них поперечные перегородки на длину изготавливаемого изделия, осуществляют подачу вспенивающейся смеси в формующий канал при его перекрытии перегородкой, затем увеличивают скорость формообразующих поверхностей при увеличении смеси в объеме с одновременным удалением заливочной головки от входа в формообразующий канал, причем скорость перемещения формообразующих поверхностей и расстояние, на которое удаляют заливочную головку, выбирают из следующих соотношений:

ti

v 4ч 0 Н 0,51;

t2

в которых

12(1 + т);

t2

где I - длина полуцилиндров из пенопласта между соседними поперечными перегородками;

g - расход смеси;

ti, t2 - время соответственно от момента подачи ее на вход в зазор между формующими поверхностями до момента начала вспенивания и до окончания затвердения;

v - скорость перемещения формующих поверхностей;

L - длина участка формования; И - расстояние, на которое удаляют заливочную головку от входа в зазор между формующими поверхностями; k - кратность вспенивания смеси;

р ирг - плотность соответственно смеси жидких компонентов в момент подачи ее на вход в зазор между формующими поверхностями и полуцилиндра из пенопласта;

s - площадь поперечного сечения полуцилиндров из пенопласта или площадь поперечного сечения зазора между формующими поверхностями;

2 - длина участка заливки.

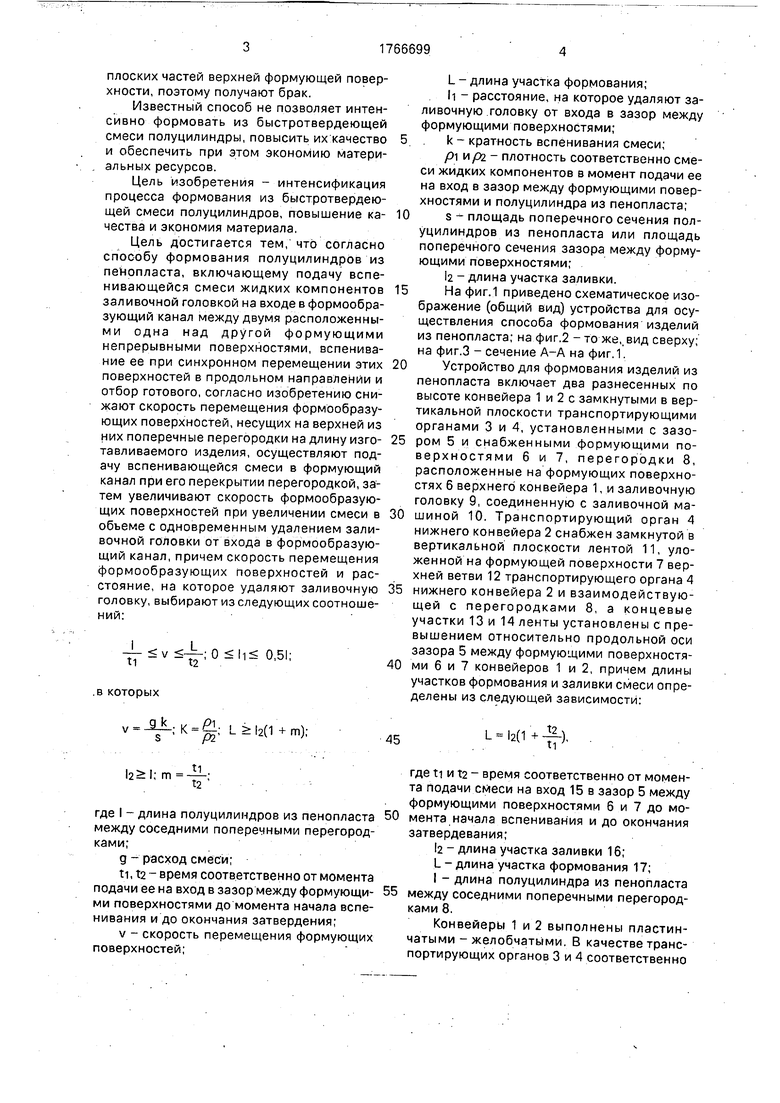

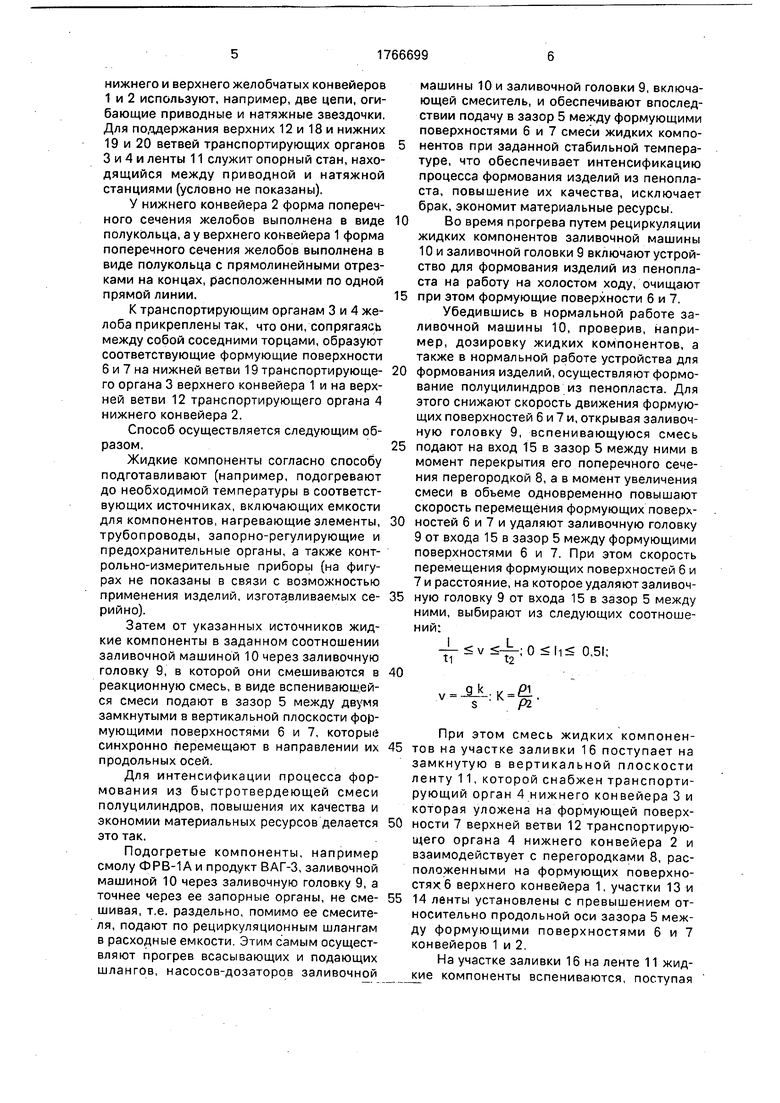

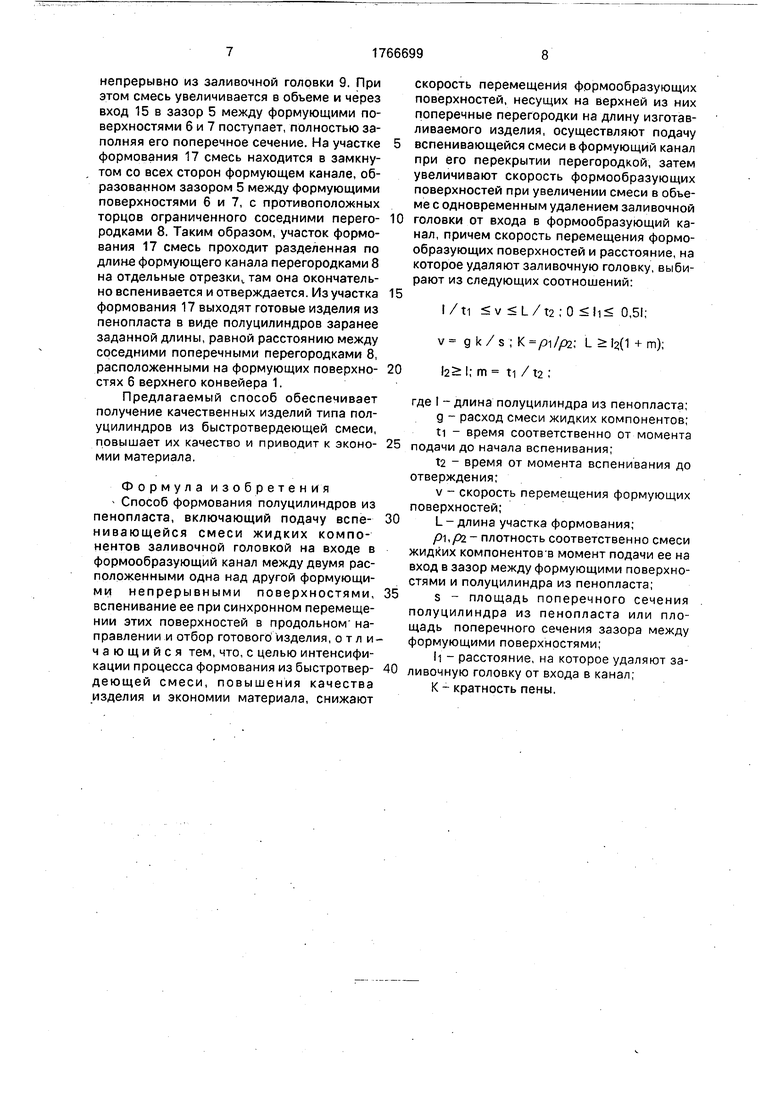

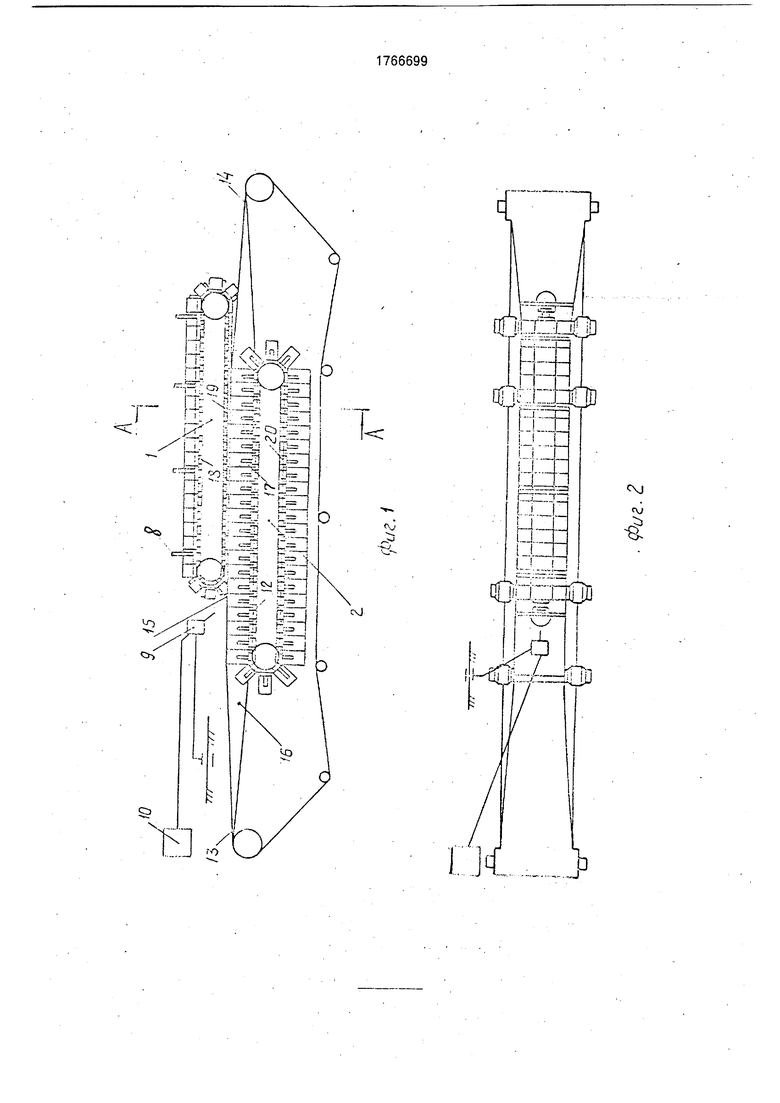

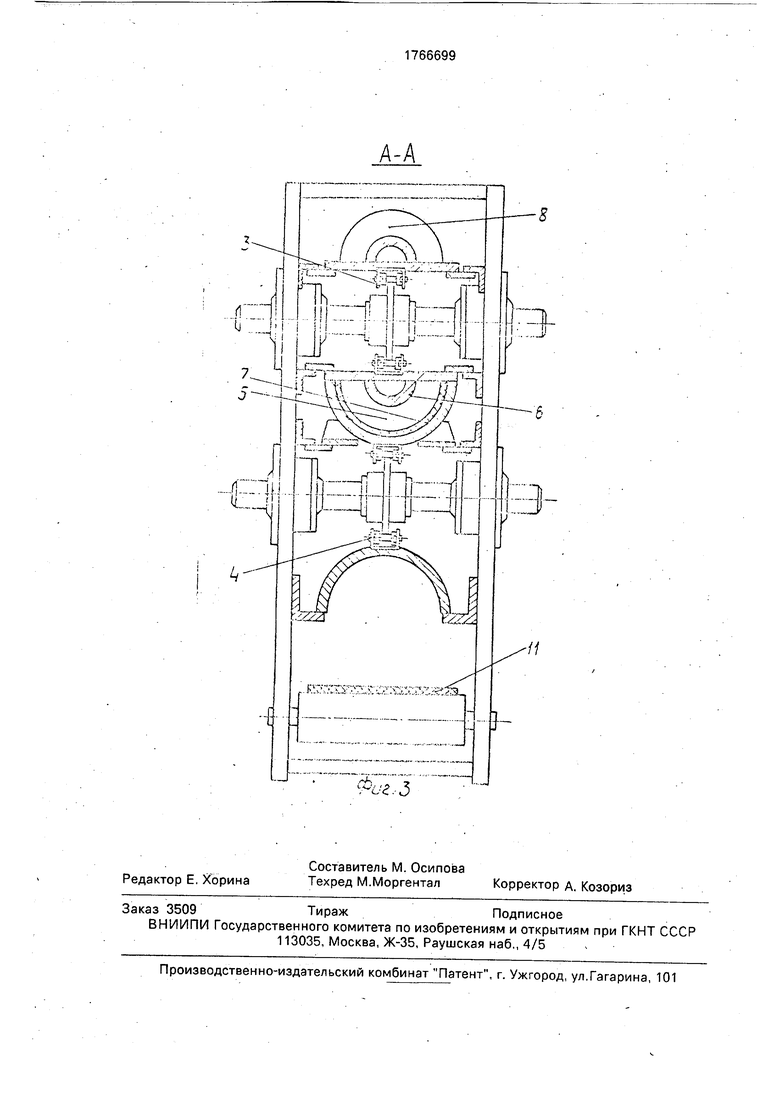

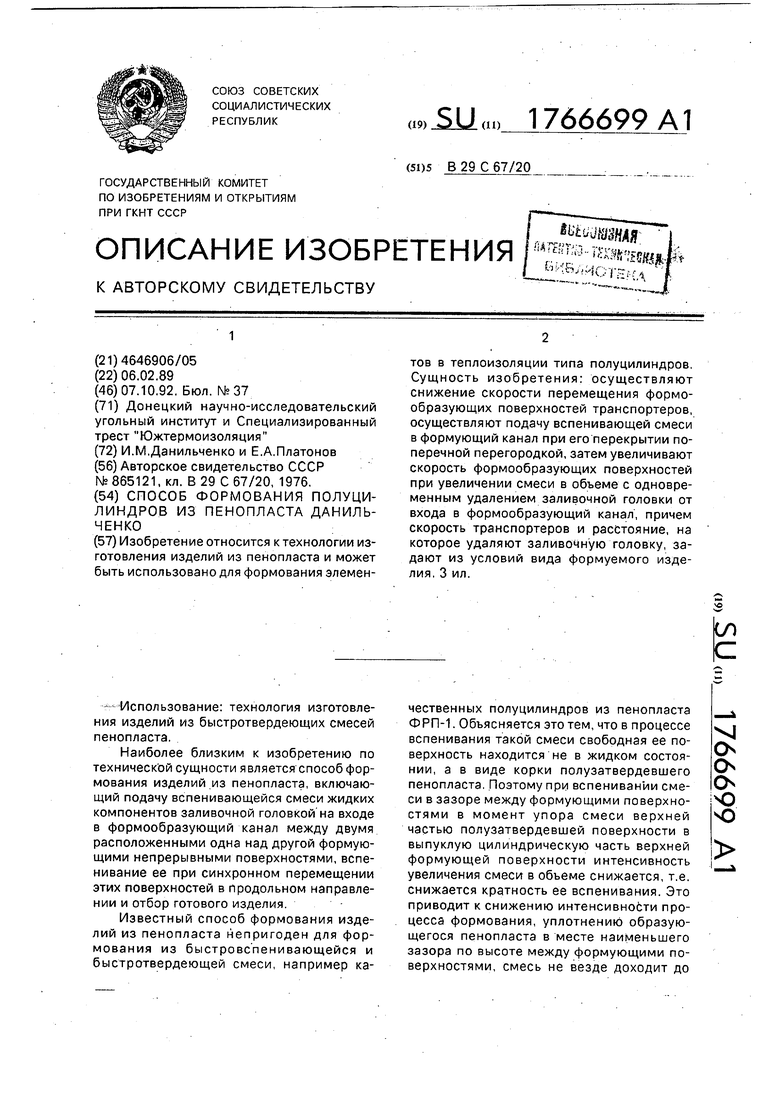

На фиг.1 приведено схематическое изображение (общий вид) устройства для осуществления способа формования изделий из пенопласта; на фиг,2 - то же,, вид сверху; на фиг.З - сечение А-А на фиг. 1.

Устройство для формования изделий из пенопласта включает два разнесенных по высоте конвейера 1 и 2 с замкнутыми в вертикальной плоскости транспортирующими органами 3 и 4, установленными с зазором 5 и снабженными формующими поверхностями 6 и 7, перегородки 8, расположенные на формующих поверхностях 6 верхнего конвейера 1, и заливочную головку 9, соединенную с заливочной машиной 10. Транспортирующий орган 4 нижнего конвейера 2 снабжен замкнутой в вертикальной плоскости лентой 11, уложенной на формующей поверхности 7 верхней ветви 12 транспортирующего органа 4

нижнего конвейера 2 и взаимодействующей с перегородками 8, а концевые участки 13 и 14 ленты установлены с превышением относительно продольной оси зазора 5 между формующими поверхностями 6 и 7 конвейеров 1 и 2, причем длины участков формования и заливки смеси определены из следующей зависимости:

45

L 12(1+-§-),

где ti и t2 - время соответственно от момента подачи смеси на вход 15 в зазор 5 между формующими поверхностями 6 и 7 до мо- мента начала вспенивания и до окончания затвердевания;

2 - длина участка заливки 16;

L-длина участка формования 17;

I - длина полуцилиндра из пенопласта между соседними поперечными перегородками 8.

Конвейеры 1 и 2 выполнены пластинчатыми-желобчатыми. В качестве транспортирующих органов 3 и 4 соответственно

нижнего и верхнего желобчатых конвейеров 1 и 2 используют, например, две цепи, огибающие приводные и натяжные звездочки, Для поддержания верхних 12 и 18 и нижних 19 и 20 ветвей транспортирующих органов 3 и 4 и ленты 11 служит опорный стан, находящийся между приводной и натяжной станциями (условно не показаны),

У нижнего конвейера 2 форма поперечного сечения желобов выполнена в виде полукольца, а у верхнего конвейера 1 форма поперечного сечения желобов выполнена в виде полукольца с прямолинейными отрезками на концах, расположенными по одной прямой линии.

К транспортирующим органам 3 и 4 желоба прикреплены так, что они, сопрягаясь между собой соседними торцами, образуют соответствующие формующие поверхности 6 и 7 на нижней ветви 19 транспортирующего органа 3 верхнего конвейера 1 и на верхней ветви 12 транспортирующего органа 4 нижнего конвейера 2.

Способ осуществляется следующим образом.

Жидкие компоненты согласно способу подготавливают (например, подогревают до необходимой температуры в соответствующих источниках, включающих емкости для компонентов, нагревающие элементы, трубопроводы, запорно-регулирующие и предохранительные органы, а также контрольно-измерительные приборы (на фигурах не показаны в связи с возможностью применения изделий, изготавливаемых серийно).

Затем от указанных источников жидкие компоненты в заданном соотношении заливочной машиной 10 через заливочную головку 9, в которой они смешиваются в реакционную смесь, в виде вспениваюшей- ся смеси подают в зазор 5 между двумя замкнутыми в вертикальной плоскости формующими поверхностями 6 и 7, который синхронно перемещают в направлении их продольных осей.

Для интенсификации процесса формования из быстротвердеющей смеси полуцилиндров, повышения их качества и экономии материальных ресурсов делается это так.

Подогретые компоненты, например смолу ФРВ-1А и продукт ВАГ-3, заливочной машиной 10 через заливочную головку 9, а точнее через ее запорные органы, не смешивая, т.е. раздельно, помимо ее смесителя, подают по рециркуляционным шлангам в расходные емкости. Этим самым осуществляют прогрев всасывающих и подающих шлангов, насосов-дозаторов заливочной

машины 10 и заливочной головки 9, включающей смеситель, и обеспечивают впоследствии подачу в зазор 5 между формующими поверхностями 6 и 7 смеси жидких компо- нентов при заданной стабильной температуре, что обеспечивает интенсификацию процесса формования изделий из пенопласта, повышение их качества, исключает брак, экономит материальные ресурсы.

Во время прогрева путем рециркуляции

жидких компонентов заливочной машины 10 и заливочной головки 9 включают устройство для формования изделий из пенопласта на работу на холостом ходу, очищают

при этом формующие поверхности б и 7.

Убедившись в нормальной работе заливочной машины 10, проверив, например, дозировку жидких компонентов, а также в нормальной работе устройства для

формования изделий, осуществляют формование полуцилиндров из пенопласта. Для этого снижают скорость движения формующих поверхностей 6 и 7 и, открывая заливочную головку 9, вспенивающуюся смесь

подают на вход 15 в зазор 5 между ними в момент перекрытия его поперечного сечения перегородкой 8, а в момент увеличения смеси в объеме одновременно повышают скорость перемещения формующих поверхностей 6 и 7 и удаляют заливочную головку 9 от входа 15 в зазор 5 между формующими поверхностями 6 и 7. При этом скорость перемещения формующих поверхностей 6 и 7 и расстояние, на которое удаляют заливочную головку 9 от входа 15 в зазор 5 между ними, выбирают из следующих соотношений:

40

Т- v тНО И 0,

g k / PI v s :IC/5При этом смесь жидких компонентов на участке заливки 16 поступает на замкнутую в вертикальной плоскости ленту 11, которой снабжен транспортирующий орган 4 нижнего конвейера 3 и которая уложена на формующей поверхности 7 верхней ветви 12 транспортирующего органа 4 нижнего конвейера 2 и взаимодействует с перегородками 8, расположенными на формующих поверхностях 6 верхнего конвейера 1, участки 13 и

14 ленты установлены с превышением относительно продольной оси зазора 5 между формующими поверхностями 6 и 7 конвейеров 1 и 2.

На участке заливки 16 на ленте 11 жидкие компоненты вспениваются, поступая

непрерывно из заливочной головки 9. При этом смесь увеличивается в объеме и через вход 15 в зазор 5 между формующими поверхностями 6 и 7 поступает, полностью заполняя его поперечное сечение. На участке формования 17 смесь находится в замкнутом со всех сторон формующем канале, образованном зазором 5 между формующими поверхностями 6 и 7, с противоположных торцов ограниченного соседними перего- родками 8. Таким образом, участок формования 17 смесь проходит разделенная по длине формующего канала перегородками 8 на отдельные отрезки,, там она окончательно вспенивается иотверждается. Из участка формования 17 выходят готовые изделия из пенопласта в виде полуцилиндров заранее заданной длины, равной расстоянию между соседними поперечными перегородками 8, расположенными на формующих поверхно- стях 6 верхнего конвейера 1.

Предлагаемый способ обеспечивает получение качественных изделий типа полуцилиндров из быстротвердеющей смеси, повышает их качество и приводит к эконо- мии материала.

Формула изобретения Способ формования полуцилиндров из пенопласта, включающий подачу вспе- нивающейся смеси жидких компонентов заливочной головкой на входе в формообразующий канал между двумя расположенными одна над другой формующими непрерывными поверхностями, вспенивание ее при синхронном перемещении этих поверхностей в продольном направлении и отбор готового изделия, отличающийся тем, что, с целью интенсификации процесса формования из быстротвер- деющей смеси, повышения качества изделия и экономии материала, снижают

скорость перемещения формообразующих поверхностей, несущих на верхней из них поперечные перегородки на длину изготавливаемого изделия, осуществляют подачу вспенивающейся смеси в формующий канал при его перекрытии перегородкой, затем увеличивают скорость формообразующих поверхностей при увеличении смеси в объеме с одновременным удалением заливочной головки от входа в формообразующий канал, причем скорость перемещения формообразующих поверхностей и расстояние,на которое удаляют заливочную головку, выбирают из следующих соотношений:

l/ti v L/t2 ; 0 h 0,51; v g k / s ; К pilpi L 1(1 + m); m ti /12 ;

где I -длина полуцилиндра из пенопласта;

g - расход смеси жидких компонентов;

ti - время соответственно от момента подачи до начала вспенивания;

t2 - время от момента вспенивания до отверждения;

v - скорость перемещения формующих поверхностей;

L - длина участка формования;

p,pl плотность соответственно смеси жидких компонентов в момент подачи ее на вход в зазор между формующими поверхностями и полуцилиндра из пенопласта;

s - площадь поперечного сечения полуцилиндра из пенопласта или площадь поперечного сечения зазора между формующими поверхностями;

И - расстояние, на которое удаляют заливочную головку от входа в канал;

К - кратность пены.

ОЛЬГ г -;

ч-1 I

Го

Г-о

О

Го

L-f-- -S.

гъ.

L а У } чЈ1 1 iJ ( ;Л

. Г i 1 ||

66999Л1

| Способ изготовления изделий из пенопласта | 1976 |

|

SU865121A3 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-10-07—Публикация

1989-02-06—Подача