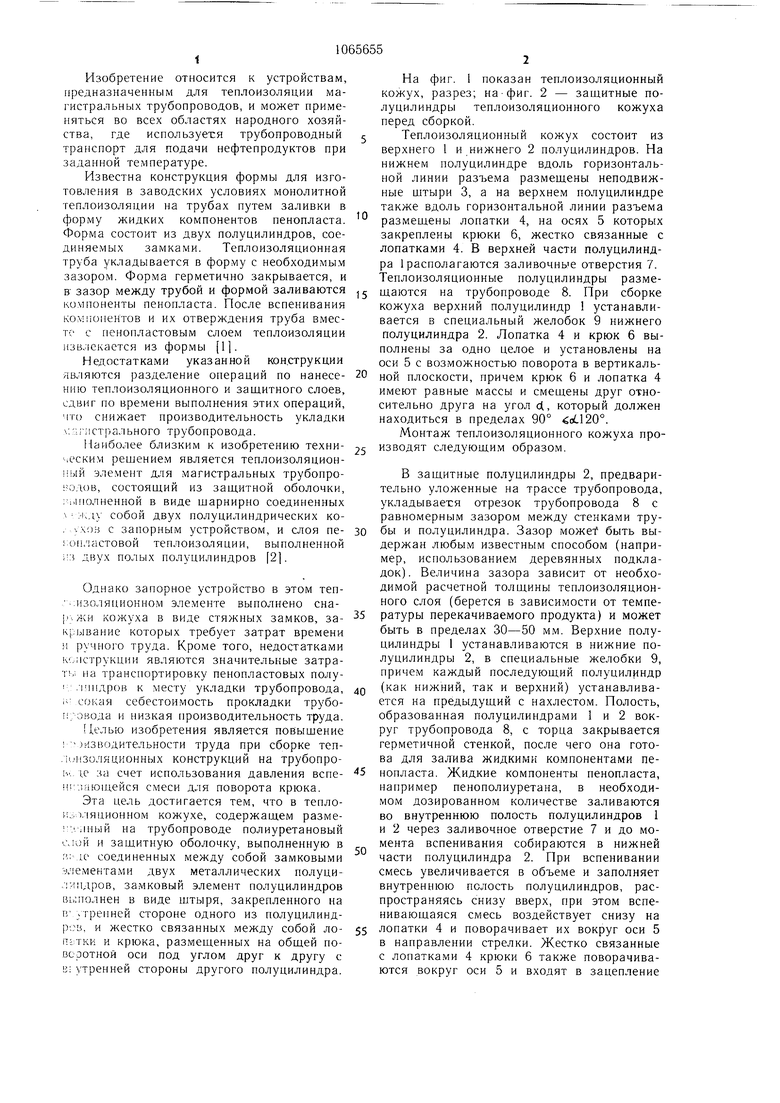

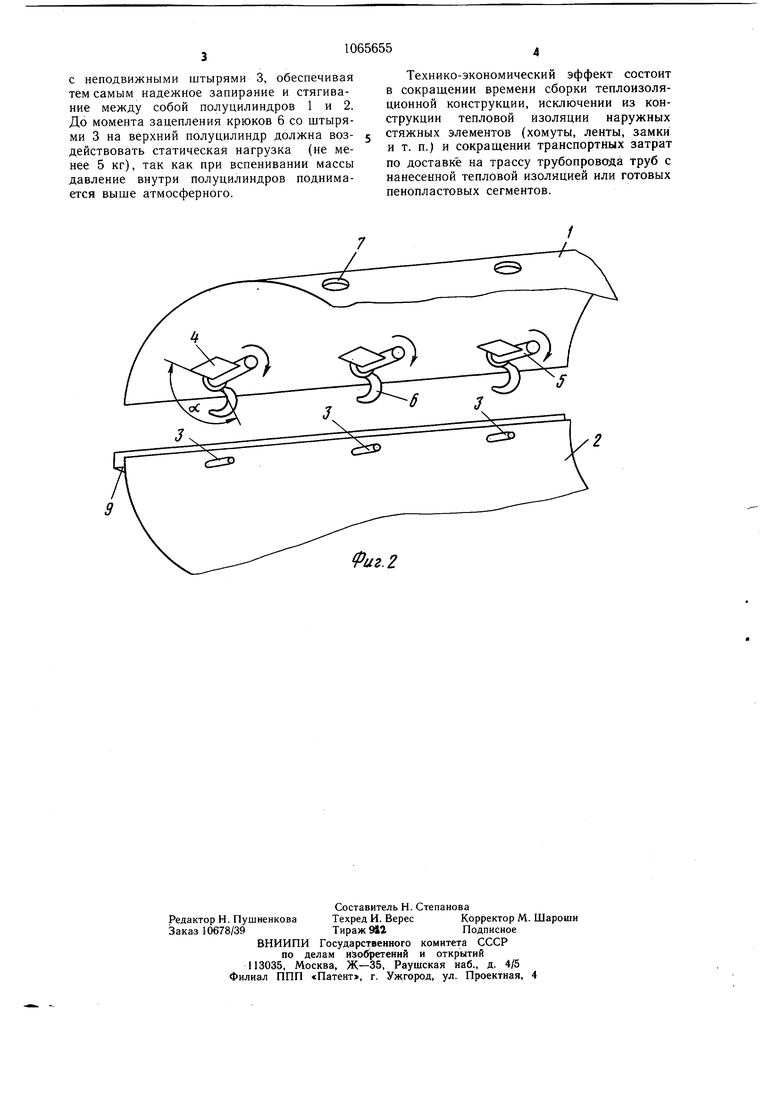

Изобретение относится к устройствам, предназначенным для тenv oизoляции магистральных трубопроводов, и может применяться во всех областях народного хозяйства, где используетя трубопроводный транспорт для подачи нефтепродуктов при заданной температуре. Известна конструкция формы для изготовления в заводских условиях монолитной теплоизоляции на трубах путем заливки в форму жидких компонентов пенопласта. Форма состоит из двух полуцилиндров, соединяемых замками. Теплоизоляционная труба укладывается в форму с необходимым зазором. Форма герметично закрывается, и в зазор между трубой и формой заливаются компоненты пенопласта. После вспенивания KOMiioiieHTOB и их отверждения труба вместе с пенопластовым слоем теплоизоляции слоем 11зв.;1екается из формы 1. Недостатками указанной кон.струкции лвляются разделение операций по нанесению теплоизоляционного и защитного слоев, сдвиг по времени выполнения этих операций, что снижает производительность укладки ::;г;1стпального трубопровода. Нанболее близким к изобретению техни.еским решением является теплоизоляционный элемент для магистральных трубопро;од()в, состоящий ИЗ защитной оболочки, :1.1полненной в виде шарнирно соединенных |-ду собой двух полуцилиндрических ко. УЛОВ с запорным устройством, и слоя пе;oii,тестовой теплоизоляции, выполненной и; двух полых полуцилиндров 2. Однако запорное устройство в этом теп ;изоляционном элементе выполнено сна|).(и кожуха в виде стяжных замков, закрывание которых требует затрат времени и ручного труда. Кроме того, недостатками К;.1струкции являются значительные затрат.: на транспортировку пенопластовых полу лчпдроЕ к месту укладки трубопровода, i- сокая себестоимость прокладки трубог;,;овода и низкая производительность труда. Целью изобретения является повышение - ;1.4зводительности труда при сборке теп,(Л Золяционных конструкций на трубопроI-.,, 10 за счет использования давления вспе 1:.;аюн.1,ейся смеси для поворота крюка. Эта цель достигается тем, что в теплои.:, хчяционном кожухе, содержащем разме :..;|ный на трубопроводе полиуретановый ,;..ой и защитную оболочку, выполненную в Г.: 10 соединенных между собой замковыми -.лемента.ми двух металлических нолуци::-111дров, за.мковый элемент полуцилиндров в; ;полнен в виде штыря, закрепленного на п гренней стороне одного из полуцилиндР.}и, и жестко связанных между собой лоп-:тки и крюка, размещенных на общей поворотной оси под углом друг к другу с в;утренней стороны другого полуцилиндра. На фиг. 1 показан теплоизоляционный кожух, разрез; на-фиг. 2 - защитные полуцилиндры теплоизоляционного кожуха перед сборкой. ТеплоизоляционньЕЙ кожух состоит из верхнего 1 и нижнего 2 полуцилиндров. На нижнем полуцилиндре вдоль горизонтальной линии разъема размещены неподвижные штыри 3, а на верхнем полуцилиндре также вдоль горизонтальной линии разъема размещены лопатки 4, на осях 5 которых закреплены крюки 6, жестко связанные с лопатками 4. В верхней части полуцилиндра 1 располагаются заливочные отверстия 7. Теплоизоляционные полуцилиндры размещаются на трубопроводе 8. При сборке кожуха верхний полуцилиндр 1 устанавливается в специальный желобок 9 нижнего полуцилиндра 2. Лопатка 4 и крюк 6 выполнены за одно целое и установлены на оси 5 с возможностью поворота в вертикальной плоскости, причем крюк 6 и лопатка 4 имеют равные массы и смещены друг относительно друга на угол d, который должен находиться в пределах 90° oL120°. Монтаж теплоизоляционного кожуха производят следующим образом. В защитные полуцилиндры 2, предварительно уложенные на трассе трубопровода, укладываегя отрезок трубопровода 8 с равномерным зазором между стенками трубы и полуцилиндра. Зазор мoжef быть выдержан любым известным способом (например, использованием деревянных подкладок). Величина зазора зависит от необходимой расчетной толщины теплоизоляционного слоя (берется в зависимости от температуры перекачиваемого продукта) и может быть в пределах 30-50 мм. Верхние полуцилиндры 1 устанавливаются в нижние полуцилиндры 2, в специальные желобки 9, причем каждый последующий полуцилиндр (как нижний, так и верхний) устанавливается на предыдущий с нахлестом. Полость, образованная полуцилиндрами 1 и 2 вокруг трубопровода 8, с торца закрывается герметичной стенкой, после чего она готова для залива жидкими компонентами пенопласта. Жидкие компоненты пенопласта, например пенополиуретана, в необходимом дозированном количестве заливаются во внутреннюю полость полуцилиндров 1 и 2 через заливочное отверстие 7 и до момента вспенивания собираются в нижней части полуцилиндра 2. При вспенивании смесь увеличивается в объеме и заполняет внутреннюю полость полуцилиндров, распространяясь снизу вверх, при этом вспенивающаяся смесь воздействует снизу на лопатки 4 и поворачивает их вокруг оси 5 в направлении стрелки. Жестко связанные с лопатками 4 крюки 6 также поворачиваются вокруг оси 5 и входят в зацепление

с неподвижными штырями 3, обеспечивая тем самым надежное запирание и стягивание между собой полуцилиндров 1 и 2. До момента зацепления крюков 6 со штырями 3 на верхний полуцилиндр должна воздействовать статическая нагрузка (не менее 5 кг), так как при вспенивании массы давление внутри полуцилиндров поднимается выше атмосферного.

Технико-экономический эффект состоит в сокрашении времени сборки теплоизоляционной конструкции, исключении из конструкции тепловой изоляции наружных стяжных элементов (хомуты, ленты, замки и т. п.) и сокращении транспортных затрат

по доставке на трассу трубопровода труб с нанесенной тепловой изоляцией или готовых пенопластовых сегментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для нанесения теплоизоляцииНА ТРубОпРОВОд | 1979 |

|

SU832235A1 |

| Способ формования полуцилиндров из пенопласта Данильченко | 1989 |

|

SU1766699A1 |

| Способ теплоизоляции трубопроводов | 1976 |

|

SU583349A1 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575522C2 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОИЗОЛЯЦИИ ТРУБ | 1992 |

|

RU2056579C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ ПОДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575528C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2450926C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА ДЛЯ ТРАНСПОРТИРОВАНИЯ ЖИДКИХ И ГАЗООБРАЗНЫХ ВЕЩЕСТВ | 2014 |

|

RU2570538C1 |

ТЕПЛОИЗОЛЯЦИОННЫЙ КОЖУХ, преимущественно для магистральных трубопроводов, содержащий размещенный на трубопроводе полиуретановый слой и защитную оболочку, выполненную в виде соединенных между собой з амковыми элементами двух металлических полуцилиндров, отличающийся тем, что, с целью повышения производительности труда при сборке за счет использования давления вспенивающейся смеси для поворота крюка, замковый элемент полуцилиндров выполнен в виде штыря, закрепленного на внутренней стороне одного из полуцилиндров, и жестко связанных между собой лопатки и крюка, размещенных на общей поворотной оси под углом друг к другу с внутренней стороны другого полуцилиндра. (Л fff о СП О5 СП сл иг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ тепло-и гидроизоляции трубы | 1978 |

|

SU712601A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Теплоизоляционный элемент | 1979 |

|

SU811051A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-01-07—Публикация

1982-10-11—Подача