ел

со

Изобретение относится к nepepa отке полимерных материалов, в астности к непрерывному изготовлеию жестких заливочных пенопластов,и может быть использовано в строительстве, химической промьгашенности и других областях народного озяйства.

Известна установка для непрерывного изготовления профилей из пенопласга, содержащая узел подачи вспениваемого материала, верхнюю и нияшюю транспортерные ленты, охватывающие своими внутренними сторонами опорные плиты и выполненные из чередующихся участков металлической сетки и резиновых вставок, причем опорные плиты связаны с системой подачи рабочей среды lj . К недостаткам этой установки относится большой теплоотвод с поверхности вспенившощегося и отверждающегося материала, что приводит к образованию толстой поверхностной корки на пенопласте, снижению скорости отвервдения или требует дополнительного обогрева транспортеров. Наиболее близкой к предлагаемой является установка для непрерывного изготовления заливочных пенопэтастов, содержащая заливочную головку, формующую камеру, образованную верхней и нижней прорезиненными приводными транспортерными лентами, охватьюающими своей внутренней стороной верхнюю и нижнюю опорные пластины, смонтированные над формующей камерой и выполненные с отверстиями, связанными с системой подачи сжатого воздуха, и режущий узел zj.

Существенными недостатками этой установки являются сложная перфорация (до 100 отверстий на 1 м), высокие требования к точности установки опорных поверхностей большой длины и необходимость обеспечения постоянного давления воздуха по всей трущейся поверхности в течение всего процесса, что приводит к существенному удорожанию формующего агрегата и, в конечном итоге, к повышению стоимости готового пенопласта.

Цель изобретения - повышение эксплуатационной надежности установки

Указанная цель достигается тем, что установка для непрерывного изготовления заливочных пеноппастов.

содержащая заливочную головку, формзпощую камеру, образованную верхней и нижней прорезиненными приводными транспортерными лентами, охваты5 вающими своей внутренней стороной верхнкйо и нижнюю опорные пластины, смонтированные над формующей камерой и выполненные с отверстиями, связанньми с системой подачи сжатоО го воздуха, и режущей узел, снабжена смонтированными перед входом в формующую камеру устройствами для смачивания водой внутренней стороны прорезиненных приводных транспортерS ных лент, а за приводными транспортерными лентами по ходу движения вспениваемого материала дополнитель но установлено тянущее устройство. Такое конструктивное исполнение

0 позволяет повысить эксплуатационную надежность установки за счет уменьшения сил трения скольжения, возникающих под действием распорных усилий вспенивающейся композиции фор5 муемого пенопласта между прорезиненными лентами и опорными пластинами, обеспечения достаточного трения между прорезиненными транспор- терными лентами и ведущими бараба0 . нами, передающими тянущее усилие на прорезиненные ленты при снижении натяжения транспортерных лент и уменьшении их тянущего усилия.

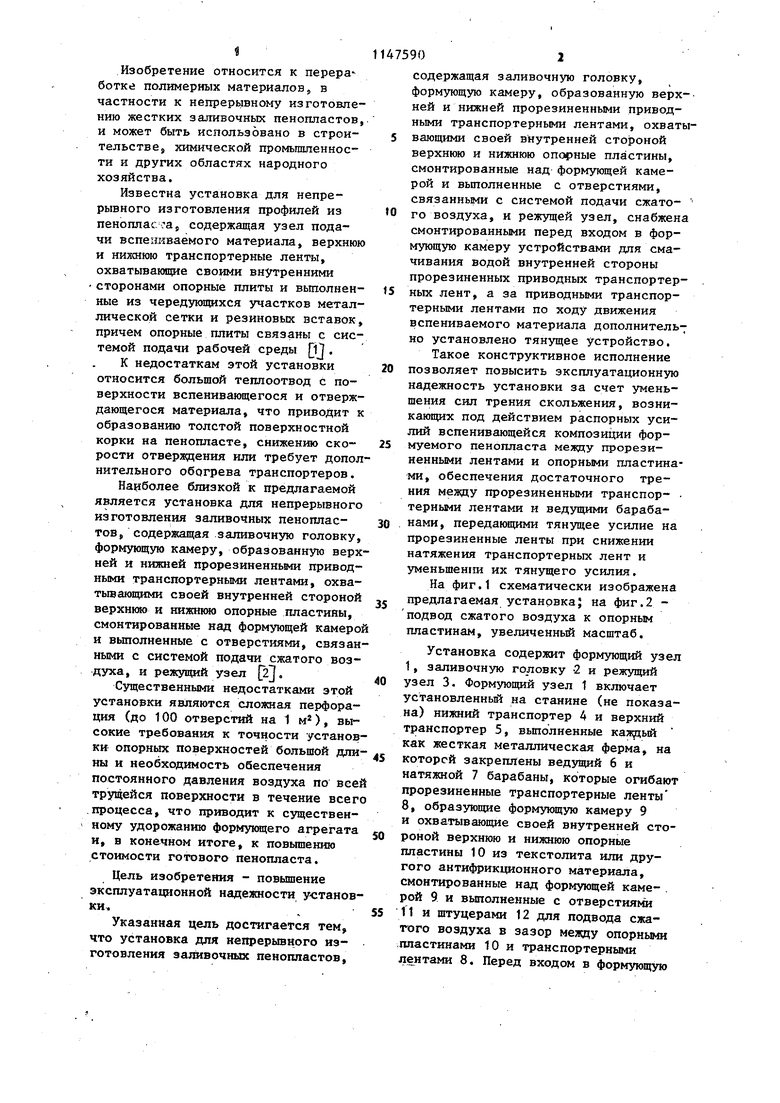

На фиг.1 схематически изображена

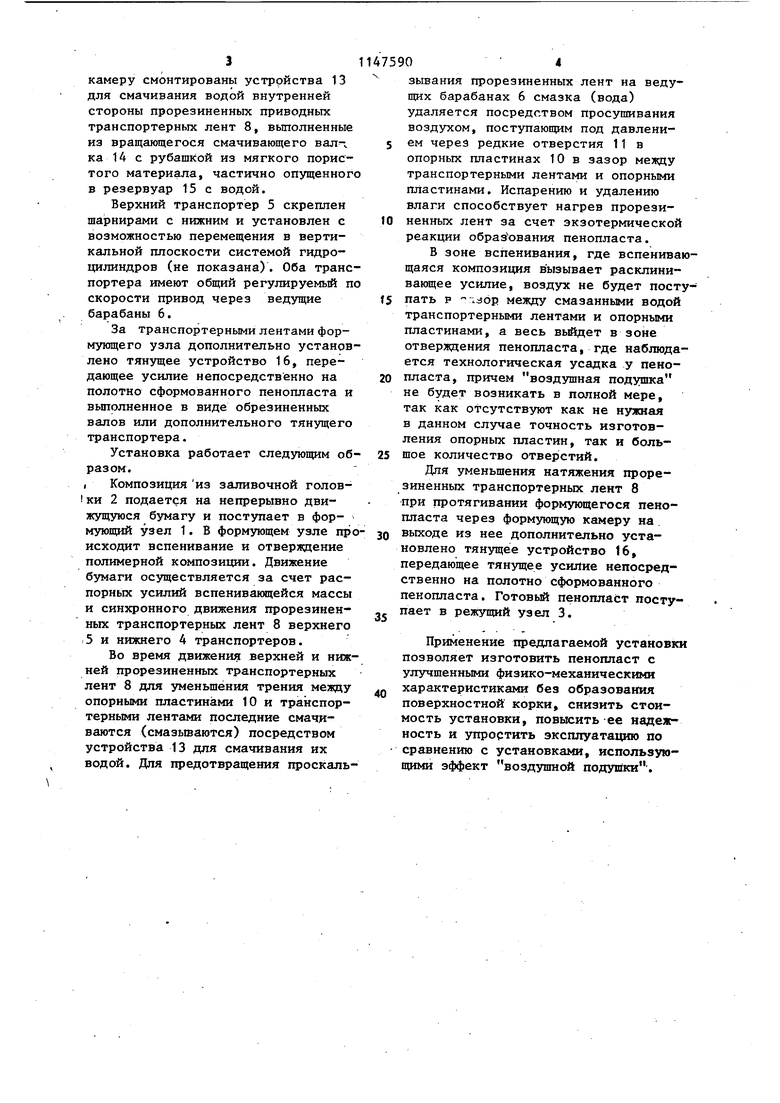

, предлагаемая установка; на фиг.2 подвод сжатого воздуха к опорным пластинам, увеличенньй масштаб.

Установка содержит формующий узел 1, заливочную головку -2 и режущий

0 узел 3. Формующий узел 1 включает установленньй на станине (не показана) нижний транспортер 4 и верхний транспортер 5, выполненные каяр;ый как жесткая металлическая ферма, на

5 которой закреплены ведущий 6 и

натяжной 7 барабаны, которые огибают прорезиненные транспортерные ленты 8, образующие формующую камеру 9 и охватывающие своей внутренней сто0 РОНОЙ верхнюю и нижнюю опорные

пластины 10 из текстолита или другого антифрикционного материала, смонтированные над формующей каме- . рой 9 и выполненные с отверстиям

5 11 и штуцерами 12 для подвода сжатого воздуха в зазор между опорными пластинами 10 и транспортерными лентами 8. Перед входом в формующую

3

камеру смонтированы устройства 13 для смачивания водой внутренней стороны прорезиненных приводных транспортерных лент 8, вьшолненные из вращающегося смачивающего ка 1А с рубашкой из мягкого пористого материала, частично опущенного в резервуар 15 с водой.

Верхний транспортер 5 скреплен ша рнирами с нижним и установлен с возможностью перемещения в вертикальной плоскости системой гидроцилиндров (не показана). Оба транспортера имеют общий регулируемый по скорости привод через ведущие барабаны 6.

За транспортерными лентами формующего узла дополнительно установлено тянущее устройство 16, передающее усилие непосредственно на полотно сформованного пенопласта и выполненное в виде обрезиненных валов или дополнительного тянущего транспортера.

Установка работает следующим образом.

, Композиция из заливочной головIки 2 подается на непрерывно движущуюся бумагу и поступает в формующий узел 1. В формующем узле происходит вспенивание и отверждение полимерной композиции. Движение бумаги осуществляется за счет распорных усилий вспенивающейся массы и синхронного движения прорезиненных транспортерных лент 8 верхнего 15 и нижнего 4 транспортеров.

Во время движения верхней и нижней прорезиненных транспортерных лент 8 для уменьщёния трения между опорными пластинами 10 и транспортерными лентами последние смачиваются (смазываются) посредством устройства 13 для смачивания их водой. Для предотвращения проскаль47590 4 зывания прорезиненных лент на ведущих барабанах 6 смазка (вода) удаляется посредством просушивания воздухом, поступающим под давлением через редкие отверстия 11 в

опорных пластинах 10 в зазор между транспортерными лентами и опорными пластинами. Испарению и удалению влаги способствует нагрев прорезиfO ненных лент за счет экзотермической реакции образования пенопласта.

В зоне вспенивания, где вспенивающаяся композиция вызывает расклинивающее усилие, воздух не будет поступать р ;з6р между смазанными водой транспортерными лентами и опорными пластинами, а весь выйдет в зоне отверждения пенопласта, где наблюдается технологическая усадка у пенопласта, причем воздушная подушка не будет возникать в полной мере, так как отсутствуют как не нужная в данном случае точность изготовления опорных пластин, так и большое количество отверстий.

Для уменьшения натяжения прорезиненных транспортерных лент 8 при протягивании формующегося пенопласта через формующую камеру на 30 выходе из нее дополнительно установлено тянущее устройство 16, передающее тянущее усилие непосредственно на полотно сформованного пенопласта. Готовьй пенопласт постуд, пает в режущий узел 3.

Применение предлагаемой установки позволяет изготовить пенопласт с улучшенными физико-механическими .Q характеристиками без образования поверхностной корки, снизить стоимость установки, повысить ее надежность и упростить эксплуатацию по сравнению с установками, использующими эффект воэдушной подушки. 1 .1 1Z15 П 5 7012 III ы .11 .J/ I I у II XJT

. .;.. V :..; .;. «/. .....;::.,;;%. .-: -..о- ;.. ..:::......; ::;-.

y/:vV: : :. :--Л-4s.

..wу.:... . .-;... 8 6 ,.возоих

Фи,2 IB 3 dsa

УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЗАЛИВОЧНЫХ ПЕНОШ1АСТОВ, содержащая заливочную головку, формующую камеру, образованную верхней и нияяей прорезиненными приводными транспортерньми лентами, охватывающими своей внутренней ;стороной верхнюю и нижнкио опорные пластины, смонтированные над формующей камерой и выполненные с отверстиями, связанными с системой подачи сжатого воздуха, и режущий узел, отличающаяся тем, что, с целью повышения эксплуатационной надежности установки, она снабжена смонтированными перед входом в формукицую камеру устройствами для смачивания водой внутренней стороны прорезиненных приводных транспортерных лент,.а за приводными транспортерными лентасл ми по ходу движения вспениваемого материала дополнительно установлено тянущее устройство.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для непрерывного изготовления пенопластовых профилей | 1974 |

|

SU538656A3 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4252512, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

Авторы

Даты

1985-03-30—Публикация

1983-03-16—Подача