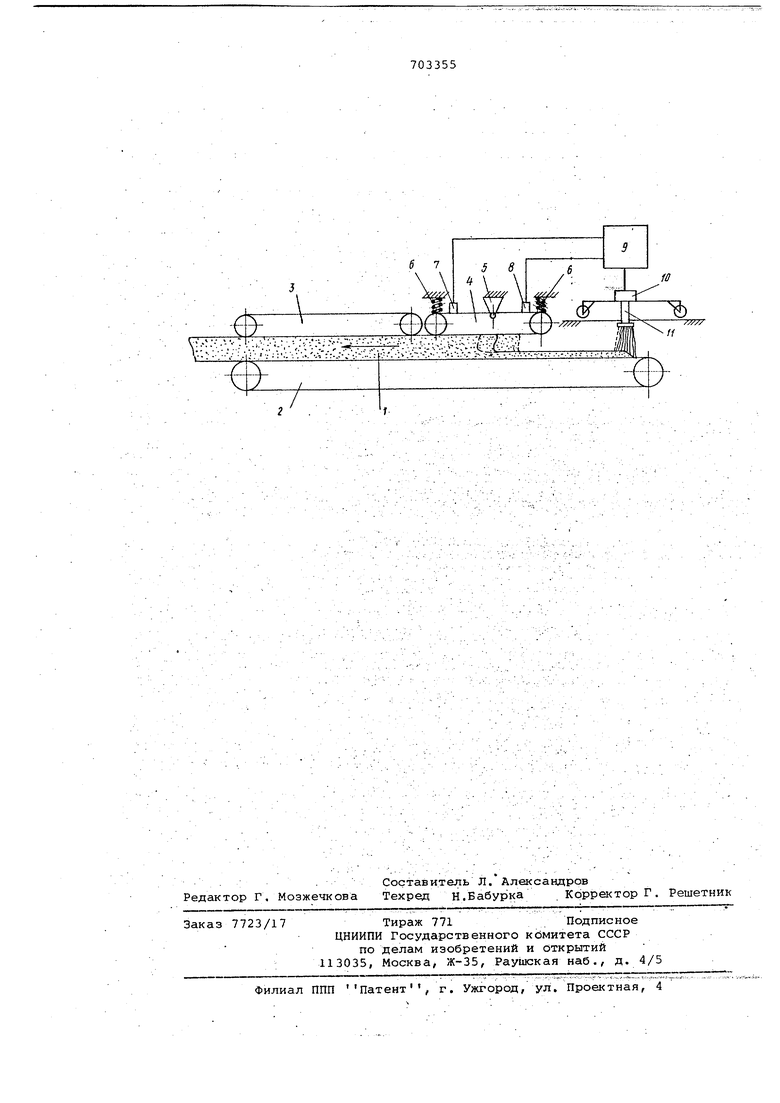

Изобретение относится к области , формования изделий из полимерных ма- териалов, в частности к непрервюному формованию вспененного- пенопласта, Известно устройство для непрерывного формования вспененного пенопласта, содержащее подвижную заливочную головку, два расположенных друг над другом верхнего и нижнего транспортеров 1 . Известное устройство не обеспечивает поддержания зоны вспенивания на плоскости формующих транспортеров при изменении внешних факторов: температуры, сортности исходной смолы, качества смешивания. При перемеишвании зоны вспенивания до фо1 4ую1цего канала структура пенопласта нарушается, а при перемещении зоны вспенивания по ходу движения длина фр1 ующего транспортера может оказаться недостаточной для завершения процесса отверждения композиции. В том и другом случае готовый пенопласт может не соответствовать техническим условием. Целью изобретения является повышение стабильности качества пеноплас та. Это достигается тем, что в извест ном устройстве для непрерывного формования вспен(нй{эго ;пеноШ1аста, со-v держащем подаяжную заливочйую голсш ку, два распблЬженных йруг над ДРУг ГСМ верхнего и нижнего транспортёров, верхний транспортер выполнен из двух секций, секция верхнего транспортера, располояенная ближе к заливочной головке, закреплена шарнирно, плечи указанной секции снабжены датчиками давления, выходы датчиков давления соединены со входами блока управления перемещением залидочной головки. На чертеже представлена схема устройства. Устройство для непрерьганого формования вспененного пенопласта 1;содержит нижний транспортер 2, неподйижную секцию 3 верхнего транспортера, подвижную секцию 4 верхнего транспортера, установленную на шарнирах 5 подвески. Подвижная секция 4 подпирается пружинами 6. На плечах подвижной секции установлены датчики 7 и 8 давления, выходы котЬрых соединены со входами блоха 9 управления перемещением заливочной головки. Блок 9 связан через электропривод 10 с заливочной головкой 11. Устройство работает следующим обра 3 ом.. . При формирований пенопласта 1 пос ле смешивания в заливочной головке 11 активизированная композиция подается на нижний транспортер 2. В результйтё химической реакции порошкообразного алюминия (присадка к смо ле) и смеси кислот происходит интенсив ное йьщеление водорода, композиция вспенивается Ипереходит в гелеобразйое состояние с одновременным отверждением, В момент вспенивания масса композиции увеличивается в объ ме и заполняет полость, ограниченную стенками формующего устройства. При этом вспененная смесь оказьгоает значительное давление на стенки формы, доходящее до 2 кг/см. Устройство поддерживает зону вспенивания в обла ги оси Шарниров 5 подвески подвижной секции 4 с верхнего транспортёра с Отклонениями, определяемыми чувствительностью системы. При отклонении зоны вспенивания от номинального положения (номинальным положением считается вспенивание композиции под осью шарниров 5 подвески, при которо отсутствуют сигналы с датчиков 7 и 8 Давления под действием избыточного давления вспенивания подвижная секция 4 верхнего транспортера правым плечом оказЬовает давление на датчик давления, а левьм - на датчик 7. При 6т кЛонении зоны в спенйвания от номи. нального положения/ например,всторЪну направления движения пенопласта 1 избьатбчноё ддавлемиё вспенивания действует на датчик 7. Сигнал с зтого датчика поступает в блок 9 управления перемещением заливочной головки, в ;котрром усиливается, а затем преобразуется в отрицательные импуль сы, поступающие на шаговый двигатель электропривода 10, который перемещае заливочную; головку 11, тем самь1м сме щая зону звспёнивания в номинальное :положение. При отклонений.; зоны, вспенивания от номинального положения против движения пено.пласта 1 с.игнал в блок 9 управления перемещением заливочной головки поступает от датчика 8. В блоке 9 сигнал с датчика 8 усиливается и, в отличие от сигнала с датчика 7, меняет фазу, после чего преобразуется в положительные импульсы, отрабатьюая которые, электроприт вод 10 перемещает заливочную головку 11 по направлению движения транспортера. После этого зона вспенивания возвращается в номинальное положение. В обоих случаях частота следования лек рических импульсов, поступающих на электропривод 10 заливочной головки 11, является линейной функцией сигнала датчиков 7 или 8. , Использование предлагаемого устройства обеспечивает удержание положения зоны вспенивания на заданном участке транспортера, при э±ом отпадает необходимость варьирования скоростью движения транспортеров формующего устройства, ликвидируется пост контроля оператора за положением зоны вспенивания, сокращается длина формующего устройства, а также повыШа ется качество пенопласта (его однородность).. - .... Г;- ; Фбрму7 а изобретения : yctporietBO йля непрерывного формования вспененного пенопласта, содержащее подвижную заливочную головку, два расположенных друг над другом верхнего и нижнего траНспортеisoB, о/т Л и ч а ю щ ее с я тем, что, с Целью повышения стабильности качества пенопласта, верхний трансrioipTep выполнен из двух секций, секция в ёрх неГб транс портера, рас положенная ближе к заливочной головке, закреплена шарнирно, плечи указанной секцийснабжены датчиками дайле- ни я, выходы да чйков дав Лёния. соединены со входами блока управления перемещением заливочной головки. Источники информации, принятые во внимание при экспертизе 1. Патент, СЦА (-3894826, .. ... кл. 425-225/ опублик. 1976.

7

i

т

6 7

ia±

у

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многослойных панелей с утепляющим слоем из пенопластов | 1980 |

|

SU952647A1 |

| Устройство для непрерывного изготовления изделий из вспенивающейся композиции | 1980 |

|

SU925652A1 |

| Устройство для приготовления заливочной композиции пенопласта | 1978 |

|

SU724349A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| УСТРОЙСТВО И СПОСОБ НЕПРЕРЫВНОГО ФОРМИРОВАНИЯ ПРОТЯЖЕННОГО ЭЛЕМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПЕНОПЛАСТА, УСТАНОВКА, СОДЕРЖАЩАЯ УКАЗАННОЕ УСТРОЙСТВО, И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ ПЕНОПЛАСТА | 2008 |

|

RU2502597C2 |

| Установка для непрерывного изготовления заливочных пенопластов | 1983 |

|

SU1147590A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЛИ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОРОПЛАСТА | 1992 |

|

RU2033925C1 |

| Устройство для изготовления плит из вспененных материалов | 1986 |

|

SU1321606A1 |

| Способ формования полуцилиндров из пенопласта Данильченко | 1989 |

|

SU1766699A1 |

| Устройство для управления термической обработкой насыщенного пластизоля | 1981 |

|

SU1052407A1 |

Авторы

Даты

1979-12-15—Публикация

1977-05-16—Подача