Изобретение относится к составам цементобетона, а именно легкого бетона, используемого в качестве теплоизоляционно-конструкционного материала для дорожного и промышленно-гражданского строительства.

Наиболее близкой сырьевой смесью к заявляемой по составу компонентов является смесь, содержащая цемент, отвальный бокситовый шлам-побочный продукт глиноземного производства и воду.

Указанная сырьевая смесь, включающая портландцемент, отвальный бокситовый шлам и воду, при следующем их соотношении (мас.%) соответственно; 14,6- 16,4; 64,3-67,7; вода - остальное, характеризуется низкой прочностью - 5,5 МПа, низкой морозостойкостью - менее 15 циклов и повышенным расходом цемента - 200-250 кг/м3.

Целью изобретения является повышение прочности и морозостойкости сырьевой смеси.

Поставленная цель достигается тем, что сырьевая смесь, включающая портландцемент, бокситовый шлам кремнеземистую добавку и воду в качестве кремнеземистой добавки содержит золу-унос при следующем соотношении компонентов, мас.%: Портландцемент8,5-18,5

Бокситовый шлам57,0-60,3,

Зола-унос55-9

ВодаОстальное

(причем соотношение коэффициентов основности золы-уноса и бокситового шлама составляет 0,50-1,15

XI

S

00

о о

При введении в известную сырьевую смесь золы уно а с коэффициентом основности, превышающим коэффициент основности бокситового шлама, создаются благоприятные условия для обоюдного фи- зико-химического взаимодействия золы с бокситовым шламом. Так, зола уноса, обеспечивая создание в смеси щелочной среды, способстр /ет ускорению процессов кри- ста ллиз§||йй гелевидны х цементирующих новообразований бокситового шлама, что приводит к повышению прочности смеси. В то 1ке вр ёмя гидросиликаты кальция, содержащиеся в бокситовом шламе, при взаимодействии с пылевидным кремнеземом, входящим в состав золы, снижает свою основность, что также приводит к увеличению прочности смеси.

Введение золы-уноса компенсирует счи- жение содержания оксида кальция в жидкой фазе, которое происходит за счет его поглощения шламом, что и обеспечивает нормальные условия для самостоятельного твердения портландцемента, а следовательно, позволяет уменьшить его расход.

Таким образом, при введении в известную смесь золы уноса происходит качественное изменение процессов твердения, ускоренное образование цементирующих веществ и их количественный рост, что и обусловливает повышение прочности и морозостойкости смеси.

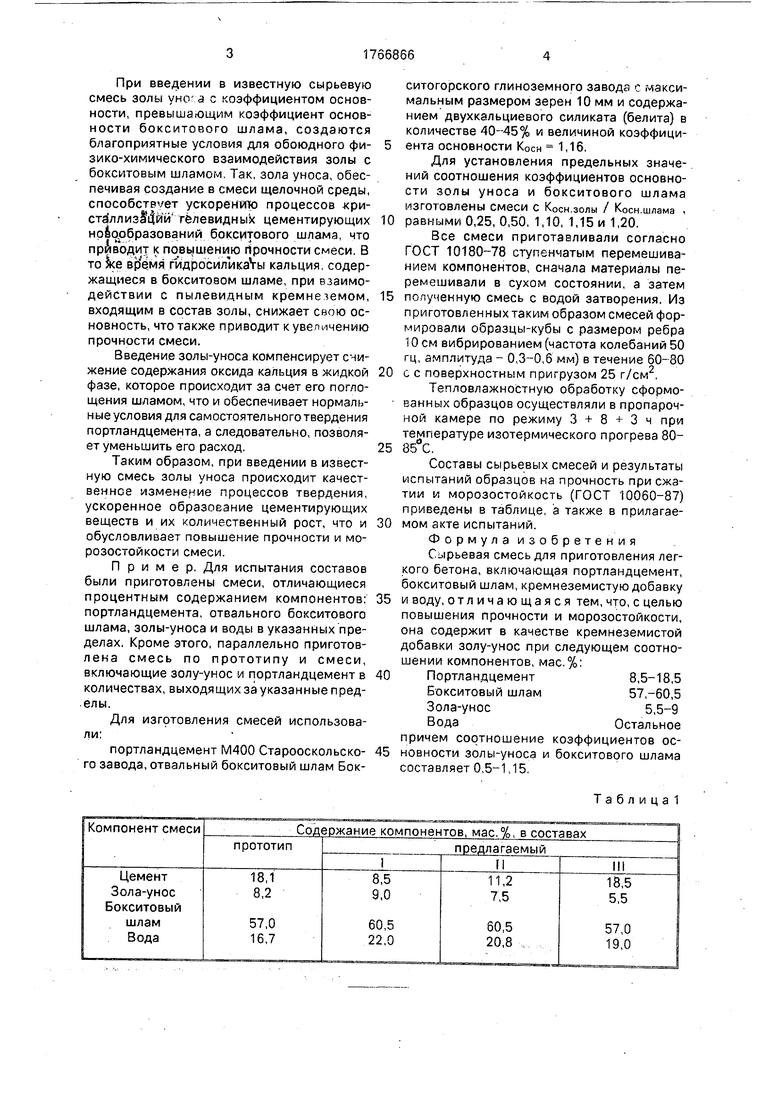

Пример. Для испытания составов были приготовлены смеси, отличающиеся процентным содержанием компонентов: портландцемента, отвального бокситового шлама, золы-уноса и воды в указанных пределах. Кроме этого, параллельно приготовлена смесь по прототипу и смеси, включающие золу-унос и портландцемент в количествах, выходящих за указанные пред- .елы.

Для изготовления смесей использовали:

портландцемент М400 Старооскольско- го завода, отвальный бокситовый шлам Бокситогорского глиноземного завода с максимальным размером зерен 10 мм и содержанием двухкальциевого силиката (белита) в количестве 40-45% и величиной коэффициента ОСНОВНОСТИ Косн - 1,16.

Для установления предельных значений соотношения коэффициентов основности золы уноса и бокситового шлама

изготовлены Смеси С Косн.золы / Косн.шлама ,

равными 0,25, 0,50, 1,10, 1,15 и 1,20.

Все смеси приготавливали согласно ГОСТ 10180-78 ступенчатым перемешиванием компонентов, сначала материалы перемешивали в сухом состоянии, а затем полученную смесь с водой затворения. Из приготовленных таким образом смесей формировали образцы-кубы с размером ребра 10 см вибрированием (частота колебаний 50 гц, амплитуда - 0,3-0,6 мм) в течение 60-80 с с поверхностным пригрузом 25 г/см .

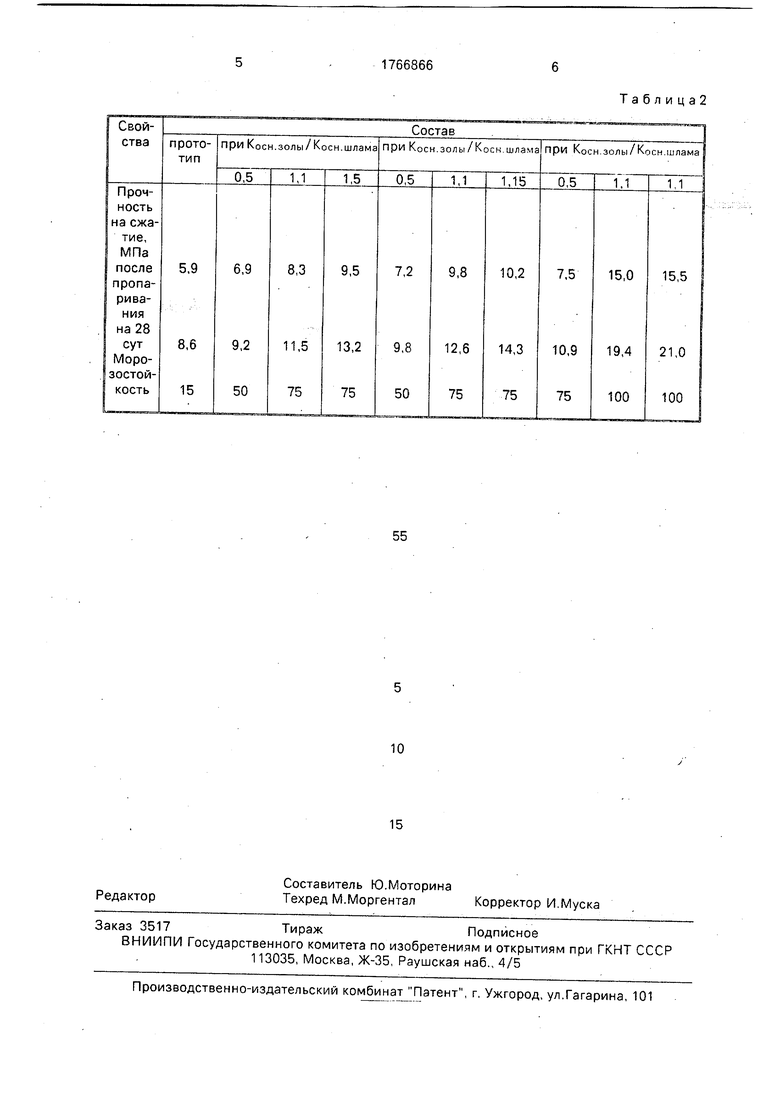

Тепловлажностную обработку сформованных образцов осуществляли в пропарочной камере по режиму 3 + 8 + 3 ч при температуре изотермического прогрева 80- 85°С.

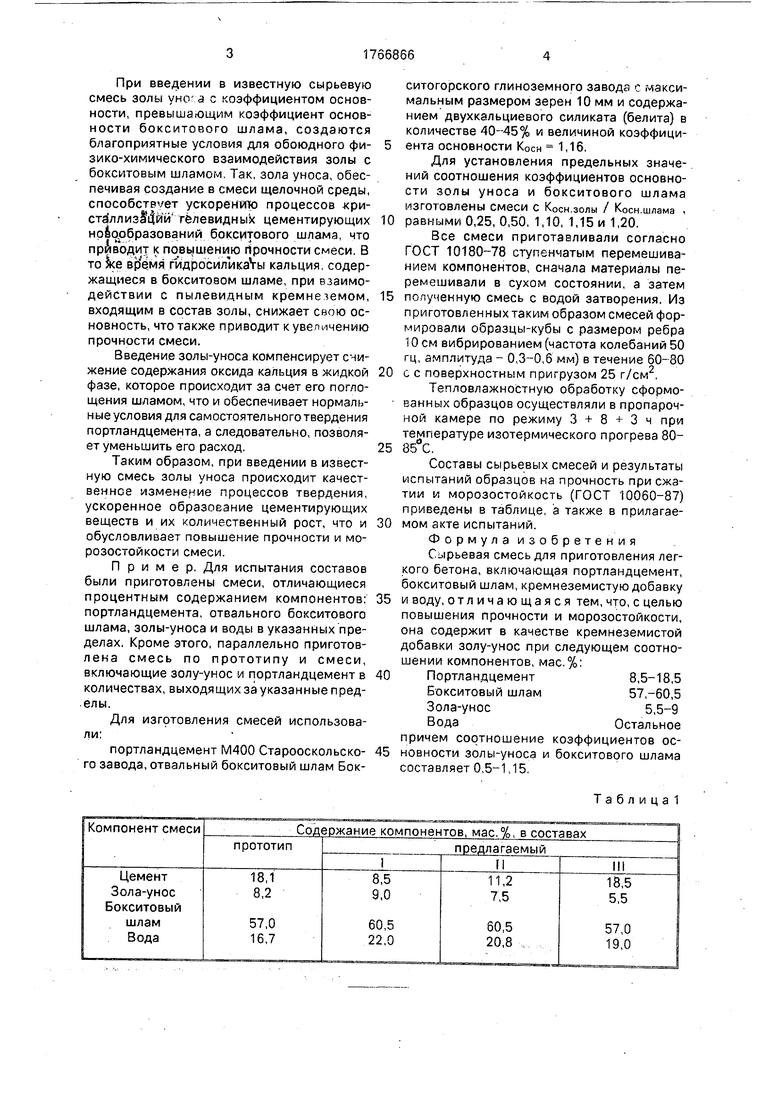

Составы сырьевых смесей и результаты испытаний образцов на прочность при сжатии и морозостойкость (ГОСТ 10060-87) приведены в таблице, а также в прилагаемом акте испытаний.

Формула изобретения Сырьевая смесь для приготовления легкого бетона, включающая портландцемент, бокситовый шлам, кремнеземистую добавку и воду, отличающаяся тем, что, с целью повышения прочности и морозостойкости, она содержит в качестве кремнеземистой добавки золу-унос при следующем соотношении компонентов, мас.%:

Портландцемент8,5-18,5

Бокситовый шлам57,-60,5

Зола-унос5,5-9

ВодаОстальное

причем соотношение коэффициентов основности золы-уноса и бокситового шлама составляет 0,5-1,15.

Т а б л и ц а 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Легкобетонная смесь и способ ее приготовления | 1990 |

|

SU1761729A1 |

| ЗОЛОЦЕМЕНТНОЕ ВЯЖУЩЕЕ (ЗОЛЬЦИТ) НА ОСНОВЕ КИСЛЫХ ЗОЛ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2010 |

|

RU2452703C2 |

| Композиционное вяжущее | 2017 |

|

RU2658416C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2544190C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| СПОСОБ УСТРОЙСТВА МОНОЛИТНЫХ СВАЙНЫХ ОПОР ИНЖЕНЕРНЫХ СООРУЖЕНИЙ НА ОСНОВЕ НЕФЕЛИНОВОГО ШЛАМА | 2018 |

|

RU2685599C1 |

| ГИДРОФОБИЗИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ БЕТОННЫХ ФАСАДНЫХ ИЗДЕЛИЙ, ДЕКОРАТИВНОЕ БЕТОННОЕ ФАСАДНОЕ ИЗДЕЛИЕ | 2017 |

|

RU2669898C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

Изобретение относится к цементобе- тонным сырьевым смесям, в частности к сырьевым смесям легкого бетона, получаемым с применением бокситового шлама, для дорожного и промышленно-гражданского строительства. Сырьевая смесь для приготовления легкого бетона содержит, мас.%: портландцемент 8,5-18,5; бокситовый шлам 57-60,5; зола-унос 6,5-9; вода- остальное Причем соотношение коэффициентов основности золы-уноса и бокситового шлама составляет 0,5-1,15. Смесь приготавливали последовательным перемешиванием компонентов. Сначала материалы перемешивали в сухом состоянии, а затем полученную смесь - с водой затворения. Их приготовленной смеси формовали образцы - кубы с размером ребра 10 см вибрированием (частота колебаний 50 Гц, амплитуда 0,3-0,6 мм) в течение 60-80 с с поверхностным пригру- зом 25 г/см2. Тепловлажностную обработку образцов осуществляли в пропарочной камере по режиму 3 + 8 + 3 ч при температуре изотермического прогрева 80-85°С. Прочность бетона после пропаривания 6,9-15,5 МПа, через 28 сут 9,2-21 МПа; морозостойкость - 50-100 циклов. 2 табл. СО С

| Бейшер Р.В | |||

| и др | |||

| О возможности использования бокситового шлама в качестве заполнителя для бетона дорожных сооружений | |||

| - Дороги, мосты, геодезия | |||

| Л.: ЛИСИ, 1968, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1992-10-07—Публикация

1990-05-29—Подача