ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1726530A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1740427A1 |

Использование: в литейном производстве, в частности при получении чугуна с шаровидным графитом, выплавленным преимущественно в вагранке, для снижения расхода сфероидизирующей магнийсодержащей присадки и повышения стабильности и однородн5етй ТмеТШЙЩс Шх свойств металла в отливках. Сущность изобретения: способ включает предварительную рафинирующую обработку расплава исходного чугуна лигатурой редкоземельных металлов и последующую сфероидизирующую обработку в струе заливаемого в форму жидкого металла путем подачи магнийсодержащей присадки с массовой скоростью, равной 0,01..,0,02 средней массовой скорости заливки, в течение 80...95% продолжительности времени заливки формы от момента ее начала 1 табл

Изобретение относится к литейному производству, а именно к способам получения чугуна с шаровидным графитом, выплавленного преимущественно в вагранке.

Известен способ получения чугуна с шаровидным графитом, выплЪЪ ШнШГв fcSf- ранке, включающий предварительную рафинирующую обработку расплава исходного чугуна лигатурой редкоземельных металлов путем подачи ее 1 с°т13у1оа в йа1Ш§ слива металла в ковш в количестве 0,14- 0,16% от массы набираембТШШЙГрШЙ - ва и сфероидизируюЩУю обработку магнийсодержащей приемкой, помещённой на дно разогретого коНЬа jftftfttfffftfce 2,0-2,5% от массы распла1аПТри этом после заполнения ковша распл 11 рШеТВШаТз1Г продувкой осушенным воздухом или ническим путем до п рек|Шцё1Ш п р13эф - фекта. Из-за одновременного ввода всей дозы присадки на всю массу набираемого в

ковш расплава и существенного угара магния в процессе разливки, а также пи- роэффекта и дымовыделения при сфероидизирующей обработке не достигается удовлетворительной стабильностью и одно- механических свойств металла в отливках.

Предлагаемый способ получения чугуна с шаровидным графитом, выплавленного Т11УШ уТЦГб е1т Ь г аТТ)1ПТке, вкл ючает предварительную рафинирующую обработку расплава исходного чугуна лигатурой редкоземельных металлов и последующую сфероидизирующую обработку магнийсодержащей присадкой путем подачи ее в струю заливаемого в лиfёйнyю форму рас- Стечение 0,80...0,95 времени заливки расплава от ее начала при соотношении массовых скоростей введения магнийсодер-- жащей присадки и заливки расплава, равном 0,01...0,02,

2

00

Ю

СО

Подача сфероидизирующей мэгнийсо- держащей присадки в струю заливаемого в форму жидкого металла с оптимальной массовой скоростью, согласующейся со средней массовой скоростью заливки, способствует повышению стабильности и однородности механических свойств металла в отливках вследствие обеспечения заданного уровня содержания остаточного магния в металле отливок, а также снижению расхода магнийсодержащей присадки за счет более высокой степени усвоения магния и уменьшения его потерь вследствие непрерывного введения заданного количества магнийсодержащей присадки в поток расплава и равномерного распределения ее во всем объеме заливаемого в форму металла и благодаря сокращению пребывания сфе- -роидизированного чугуна в жидком состоянии до момента кристаллизации,

Подача магнийсодержащей присадки в струю расплава в течение неполного времени заливки литейной формы способствует снижению расхода магнийсодержащей присадки за счет исключения сфероидизирующей обработки части порции заливаемого в форму расплава, не участвующей в формировании собственно отливки, а лишь обеспечивающей необходимый ферроста- тический напор для получения отливок без спаев и неслитин.

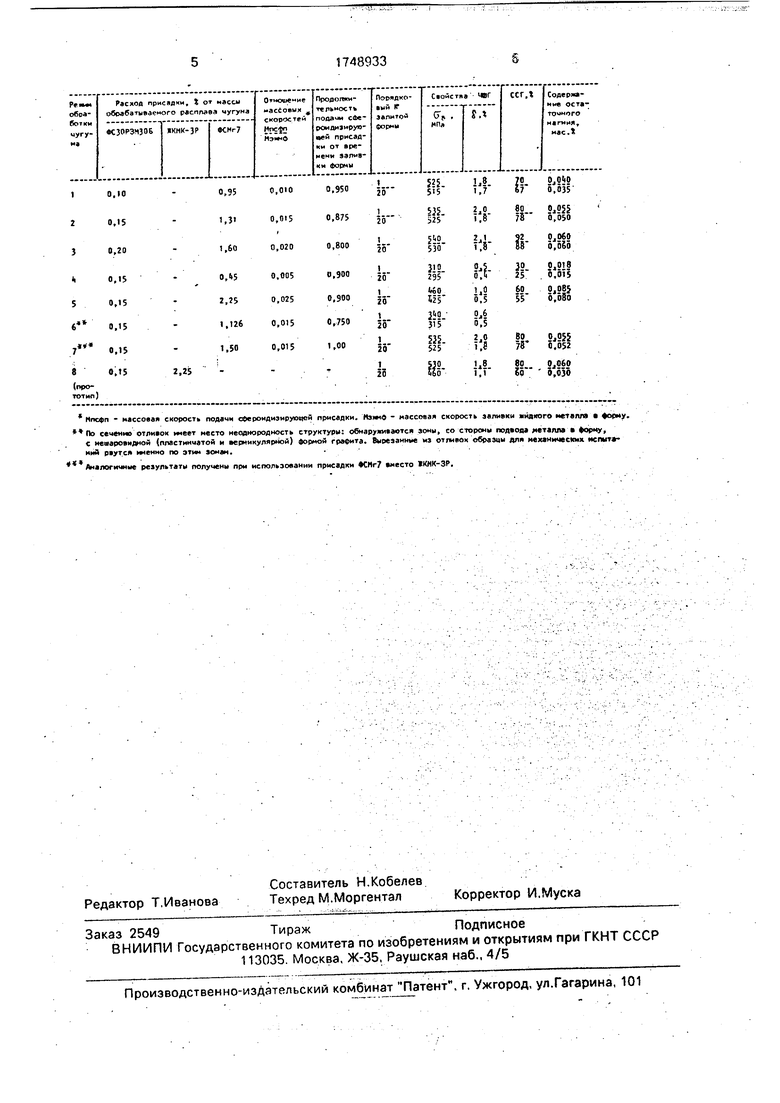

Пример. Исходный чугун с 3.5-3,6% С, 1,9-2,1% Si, 0,5-0.6 % Мп и 0,08-0,12 S для передела На чугун с шаровидным графитом марки ВЧ45...ВЧ50 выплавляют в коксовой вагранке. Температура расплава чугуна при выпуске из копильника вагранки 1390 ± 10°С.

Рафинирующую обработку расплава исходного чугуна осуществляют путем подачи лигатуры ФСЗОРЗМЗОБ по ТУ 14-5-136-Е 1 (с 33,8% P3M,4i,2%3i.7,6% Ai,oc,a,ru::ocFe) фракции 2-6 мм на струю металла при наборе в козш из копильника вагранки в количестве 0,1% от массы набираемого в ковш расплава. Одновременно с лигатурой вводят плавиковый шпат Ф085 (ГОСТ 7618-70) фракции 2-6 мм в количестве 0.1 % от массы расплава.

Сфероидизирующую обработку расплава исходного чугуна осуществляют путем подачи магнийсодержащей присадки ФСМг7 по ТУ 14-5-134-76 (с 7,8% Мд, 3,2% Са, 53.5% SI. 1.7% РЗМ, 0,9% AI остальное Fe) фракции 0,5-2,0 мм в струю заливаемого в форму металла с массовой скоростью, равной 0.01 средней массовой скорости заливки и регулируемой посредством дозатора, в течение 0,95 продолжительности операции заливки формы от момента ее начала. Заливают формы отливок корпуса гидроаппаратуры посредством верхней литниковой системы (выход годного - отношение массы отливки к металлоемкости формы - 66%). Из каждого ковша заливают 20 форм,

При этом для предотвращения образования окисных плен в заливочные чаши форм вводят криолит в количестве 0,02% металлоемкости форм, а для предотвращения попадания продуктов реакции (шлака и

т.п.) в полость формы и литниковой системе устанавливают фильтровальную кремнеземную сетку марки КС-11-ЛА(ТУ 6-11-318- 73).

Ввод магнийсодержащей присадки в

струю заливаемого в форму металла осуществляют посредством известных устройств. Аналогично приведенному примеру получают чугун с шаровидным графитом по другим режимам (см.таблицу).

Предлагаемый способ получения чугуна с шаровидным графитом позволит по сравнению с прототипом (режим 8) сократить расход сфероидизирующей магнийсодержащей присадки в среднем в 1,7 раза и

повысить стабильность и однородность свойств металла в отливках, сузив пределы колебаний показателей прочности ав и удлинения 6 с 70 МПа и 0,7% соответственно доЮМПаи(0.1...0,3)%.

Формула изобретения Способ получения отливок из чугуна с шаровидным графитом, выплавленного преимущественно в вагранке, включающий

предварительную рафинирующую обработку расплава исходного чугуна лигатурой редкоземельных металлов и последующую Сфероидизирующую обработку магнийсодержащей присадкой, отличающийся

тем, что, с целью снижения расхода магнийсодержащей присадки и повышения стабильности и однородности механических свойств металла отлииок. Сфероидизирующую обработку магнийсодержащей присадкой осуществпяют подачей ее в струю заливаемого в литейную форму расплава в течение 0,8...0,95 времени заливки расплава от ее начала при сосаношении массовых скоростей введения магнийсодержащей

присадки и заливки расплава, равном 0.01...0,02,

Нпсфп - массою скорость подачи сОероидиэируючей пртидки. Мзт« - н«со«а скорость эали.ки зд«,го металла . «оо-у J.0 МееТ° н« « °Дно«ь руктуры: .а.тс аоны. со стороны под.ом мтапла . форму

:иГ: :ГиИо:н1олап:т::г,11 ик5 ля мой) графита- т™°« .

Аналогичные реаультаты полумены при использовании присадки ФСНг неето «КНК-ЗР.

тпивох образцы дяя механических испит скорость эали.ки зд«,го металла . «оо-у со стороны под.ом мтапла . форму

™°« .

тпивох образцы дяя механических испит

| Чуфырин Г.Б | |||

| и др | |||

| Высокопрочный чугун ваграночной плавки | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-07-23—Публикация

1990-10-22—Подача