Изобретение относится к черной металлургии, а именно к внепечному рафинированию стали шлакообразующими смесями в ковше.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ рафинирования жидкой стали, включающий выпуск металла из агрегата в ковш, раскисление, легирование, обработку твердыми шлакообразующими смесями и продувку металла инертным газом в процессе выпуска в ковш (а.с. 1675349, кл. С 21 С 7/072, 1991 г).

Недостатками прототипа являются недостаточные рафинирующая способность шлака и качество стали.

Желаемым техническим результатом от использования предлагаемого способа является повышение рафинирующей способности покровного шлака при обработке металла и шлака в ковше инертным газом, повышение степени десульфурации и качества металла.

Указанный результат достигается тем, что в способе внепечной обработки стали, включающем присадку в ковш твердой шлакообразующей смеси (ТШС), присадку во время выпуска металла из агрегата раскислителей и легирующих, продувку металла в ковше инертным газом, для повышения рафинирующей способности шлака на шлак в ковше после выпуска металла из агрегата присаживают алюминий в количестве 30-100 кг на 1 т твердой шлакообразующей смеси (ТШС), а затем через 0,5-15 минут обрабатывают металл и шлак инертным газом, расход которого определяют по следующей зависимости:

Rr=K1(RТШС-RAL),

где Rr - суммарный расход аргона на обработку шлака, м3;

RТШС; RAL - расход твердой шлакообразующей смеси и алюминия, присаженного на шлак, т;

K1= (0,05-0,3) м3(кг/т) - эмпирический коэффициент, учитывающий физико-химические процессы взаимодействия твердой шлакообразующей смеси и алюминия с металлом и шлаком в ковше и подаваемым инертным газом.

Кроме того, для усиления рафинирующей способности наведенного покровного шлака на шлак в ковше дополнительно присаживают кальцийсодержащие материалы с расходом 8-15 кг на 1 т присаженной ТШС или порошок углеродсодержащего материала в количестве 30-100 кг на 1 т присаженной ТШС. Указанные кальцийсодержащие и углеродсодержащие материалы могут подаваться в процессе обработки металла в ковше инертным газом. В качестве инертного газа используют, например, аргон.

Присадка алюминия на шлак позволяет за короткий срок сформировать покровный шлак требуемого оптимального состава и физического состояния. При взаимодействии алюминия с кислородом образуется Аl2O3 и выделяется тепло. Выделившееся количество теплоты ускоряет процесс перехода твердой шлакообразующей смеси из твердого состояния в жидкое.

В случае, когда присаживаемое количество алюминия менее 30 кг на 1 т присаженной ТШС, выделяется недостаточно тепла и образуется малое количество Аl2О3, что затрудняет и значительно удлиняет процесс образования жидкоподвижного рафинирующего шлака. При этом содержание Аl2О3 в нем не достаточно для оптимального состава, обеспечивающего максимальную степень десульфурации.

При присадке алюминия более 100 кг на 1 т присаживаемой ТШС образуется очень большое количество Аl2О3, большее, чем оптимально необходимо, что значительно снижает десульфурирующую и рафинирующую способность ковшевого покровного шлака.

Затем в соответствии с предлагаемым способом через 0,5-15 минут начинают обрабатывать шлак аргоном. Если начать обработку шлака аргоном ранее, чем через 0,5 мин, алюминий, присаженный на шлак, не успеет в полной мере провзаимодействовать с кислородом, находящимся в шлаке, и при продувке аргоном частично перейдет в металл. Это не позволит получить требуемого количества Аl2О3, необходимого для создания шлака оптимального состава и, кроме того, приведет к дополнительному повышению содержания алюминия в металле.

В случае начала обработки шлака аргоном позднее, чем через 15 минут, верхние слои шлака значительно переохладятся и шлак не будет иметь необходимой жидкоподвижности, требуемой для проведения эффективной и быстрой десульфурации стали.

Расход инертного газа, необходимого для обработки металла и шлака, определен опытным путем с учетом термодинамики и кинетики протекания процессов взаимодействия ТШС и алюминия с расплавленным металлом и шлаком, а также гидродинамики перемешивания расплава аргоном.

При меньшем расходе инертного газа, чем рассчитанный по приведенной формуле, расплав шлака и ТШС будут перемешаны не достаточно полно и не все количество ТШС перейдет из твердого состояния в жидкое.

При расходе инертного газа большем, чем рассчитанный по формуле, происходит значительное переохлаждение шлака, что снижает его жидкоподвижность и рафинирующую способность.

Особое значение для глубокой десульфурации имеет окислительный потенциал шлака.

Подача кальцийсодержащих материалов на шлак позволяет снизить в нем содержание окислов железа до низких значений. Подача кальцийсодержащих материалов с расходом менее 8 кг на 1 т ТШС снижает содержание FeO в шлаке не столь значительно, как того требуется. При расходе кальцийсодержащих материалов более 15 кг на 1 т ТШС приводит к значительному увеличению СаО в шлаке, отклонению химсостава шлака от оптимального и снижению его рафинирующей способности.

Подача углеродсодержащих материалов также позволяет снизить содержание FeO в шлаке до требуемого низкого уровня. При расходе углеродсодержащего материала менее 30 кг на 1 т ТШС не достигается оптимального содержания FeO. При расходе углеродсодержащего материала более 100 кг на 1 т ТШС происходит науглероживание стали, что нежелательно.

Подача кальцийсодержащих и углеродсодержащих материалов в процессе обработки металла и шлака инертным газом улучшает их взаимодействие со шлаком, повышает эффективность их использования, ускоряет процесс достижения шлаком оптимального состава.

Требуемая степень десульфурации и чистота металла по неметаллическим включениям обеспечиваются путем быстрого формирования в ковше жидкоподвижного высокоосновного шлака со сравнительно невысоким содержанием оксидов железа и его достаточно энергичного перемешивания с металлом в процессе продувки инертным газом в ковше.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Осуществляют внепечную обработку в ковше стали марки 10Г2ФБЮ, содержание серы в металле до обработки составляет 0,010%. Во время выпуска стали из конвертера в 350-тонный ковш присаживают 6,4 т/пл (18,3 кг/т) силикомарганца, 2,2 т/пл (6,3 кг/т) марганца металлического, 1,2 т/пл (3,5 кг/т) феррованадия, 0,3 т/пл (0,84 кг/т) феррониобия, 0,6 т/пл (1,7 кг/т) алюминия чушкового и 4 т/пл (11,4 кг/т) твердой шлакообразующей смеси (ТШС), состоящей из извести и плавикового шпата (в соотношении 3:1).

После окончания выпуска металла из конвертера в ковш на образующийся шлак присаживают алюминиевую сечку в количестве 300 кг/пл (0,86 кг/т стали или 75 кг на 1 т присаженной в ковш твердой шлакообразующей смеси). Затем через 3 мин (время транспортировки ковша с металлом на установку доводки металла) производят обработку металла и шлака аргоном через верхнюю погружную фурму в течение 3 минут с интенсивностью 40 м3/час.

При этом продолжительность продувки аргоном устанавливают в зависимости от ее интенсивности, количества присаженных твердой шлакообразующей смеси и алюминия таким образом, чтобы суммарный расход аргона на продувку был равен

Rr=K1(Rтшс-RAL)=0,19•(11,4-0,86)=2,0 м3.

После этого производят остальные, в случае необходимости, операции по внепечной обработке стали (корректировка температуры и химсостава металла, в случае необходимости - обработка кальцийсодержащими материалами).

После обработки стали к ковше по указанному способу содержание серы в металле составляло 0,004%, т. е. степень десульфурации составила величину 60, а качество металла (балл неметаллических включений по ASTM E45) - 2-3 единицы.

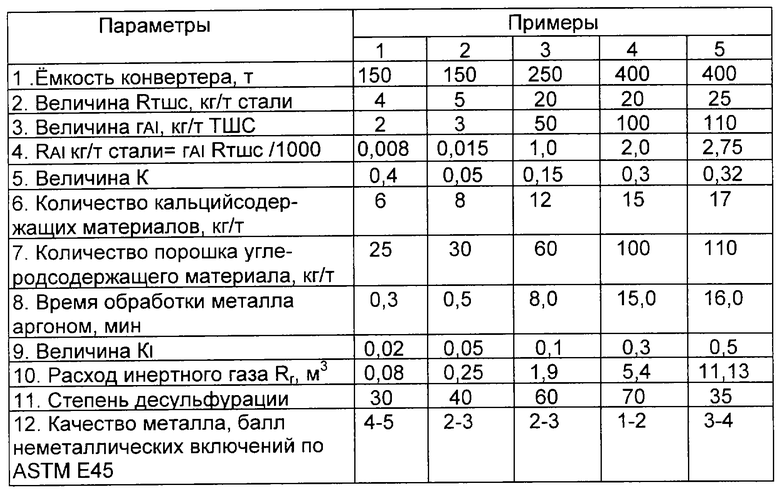

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2479636C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1999 |

|

RU2171297C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2440421C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2013 |

|

RU2533263C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

Изобретение относится к черной металлургии, конкретно к внепечному рафинированию стали в ковше шлакообразующими смесями. Технический результат - повышение рафинирующей способности покровного шлака при обработке металла и шлака в ковше инертным газом, повышение степени десульфурации и качества металла. Сталь при выпуске в ковш обрабатывают твердой шлакообразующей смесью (ТШС), присаживают раскислители и легирующие. Затем на шлак в ковше после выпуска металла из агрегата присаживают алюминий в количестве 30-100 кг на 1 т ТШС, а через 0,5-15 минут обрабатывают металл и шлак инертным газом, расход которого определяют в зависимости от расхода ТШС и алюминия, присаженного на шлак. Для усиления рафинирующей способности покровного шлака на него в ковш могут дополнительно присаживать кальцийсодержащие и/или углеродсодержащие материалы. В качестве инертного газа можно использовать аргон. 4 з.п. ф-лы, 1 табл.

Rг= K1(RТШС-RAL),

где Rг - суммарный расход инертного газа на обработку шлака, м3;

RТШС, RAL - расход твердой шлакообразующей смеси и алюминия, присаженного на шлак, кг/т стали;

К1= (0,05-0,3) м3/(кг/т) - эмпирический коэффициент, учитывающий физико-химические процессы взаимодействия твердой шлакообразующей смеси и алюминия с металлом и шлаком в ковше и подаваемым инертным газом.

| Способ рафинирования жидкой стали | 1988 |

|

SU1675349A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 1998 |

|

RU2138568C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2159290C1 |

| Способ обработки стали | 1986 |

|

SU1371980A1 |

| МЕХАНИЗМ НАВЕСКИ ТРАКТОРА | 2013 |

|

RU2542761C1 |

| US 4586955, 05.06.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6-ЗАМЕ1ДЕННОГО S-ТРИАЗИНА | 0 |

|

SU194098A1 |

Авторы

Даты

2003-05-10—Публикация

2001-01-16—Подача