Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ НЕОРГАНИЧЕСКИХ ТВЕРДЫХ ОТХОДОВ | 1994 |

|

RU2105785C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212454C1 |

| Способ утепления головной части слитка | 1990 |

|

SU1703243A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| Способ производства стали | 1975 |

|

SU533644A1 |

| Способ обезуглероживания высокоуглеродистых феррохрома или ферромарганца | 1982 |

|

SU1092187A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ОТСЕЧКИ ШЛАКА ОТ МЕТАЛЛА ПРИ ВЫПУСКЕ ПЛАВКИ ИЗ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2559389C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| СПОСОБ ХИМИЧЕСКОГО НАГРЕВА СТАЛИ | 2006 |

|

RU2340682C2 |

Использование: обработка жидкого металла в ковше инертным газом. Сущность: в процессе продувки помещением дискообразного углеродистого блока на поверхность буруна в пределах зеркала металла и среза ковша формируют и одновременно науглероживают поверхность металла. Площадь блока равна не менее 40% площади барботажной зоны, совпадающей с зеркалом металла.

Изобретение относится к черной металлургии, конкретнее к способам обработки жидкого металла в ковше инертным газом.

Известен способ обработки жидкого металла в ковше, включающий продувку инертным газом через погружаемую в металл фурму, выполненную из огнеупорных катушек (Металлургия стали, Под ред. В.И.Явой- ского, Ю.В. Кряковского, М.: Металлургия, 1983., с. 310-312).

Данный способ позволяет усреднить жидкий металл по химическому составу и температуре, снизить содержание неметаллических включений и вредных газов.

Недостатком способа является вторичное окисление металла от взаимодействия открытых поверхностей газометаллического буруна и образующихся брызг с окислительной атмосферой ковша. Другим недостатком указанного способа являются дополнительные потери металла за счет выплесков из ковша во время продувки и дополнительной обрези головной и донной частей слитка в связи с увеличением дефектов, образованных неметаллическими оксидными включениями вторичного окисления.

Наиболее близким по технической сущности и достигаемому эффекту является способ обработки жидкого металла в ковше инертным газом, включающий подачу газа через погружную фурму с одновременной газодинамической защитой от вторичного окисления открытой поверхности образующегося бурунз струями инертного газа (А.С. Тимофеева, Э.Э. Меркер, А.Г. Свяжин и др. Определение диаметра барботажно/i зоны в ковше. Черная металлургия. Бюллетень научно-технической информации, 1968 г., № 18, с. 37-38).

Данный способ обработки позволяет частично снизить вторичное окисление металла за счет газодинамической защиты

si

0

о о

ON

открытой поверхности буруна от окислительной атмосферы ковша.

Однако полностью исключить вторичное окисление металла данный способ не позволяет ввиду проникновения крупных брызг, образующихся над барботажной зоной при выделении газовых пузырей из объема металла, через защитные струи в окислительную атмосферу, а также из-за контакта с окислительной атмосферой всплесков металла, образующихся на поверхности, не занятой буруном, как правило ближе к стенкам ковша, под действием волновых процессов. Возможен также подсос воздуха к поверхности буруна притурбулен- тном истечении инертного газа, расходуемого на продувку металла, из-под пространства, ограниченного защитными струями.

Другими недостатками указанного спо- соба обработки являются потери металла за счет выплесков из ковша во время продувки и обрези дефектов слитка, а также высокий расход инертного газа в связи с дополнительным расходом газа на газодинамиче- скую защиту.

Целью изобретения является повышение качества металла и увеличение выхода годного.

Указанная цель достигается тем, что в способе обработки жидкого металла в ковше в процессе продувки на поверхность буруна в пределах зеркала металла и среза ковша помещают дискообразный углеродистый блок площадью не менее 40% от пло- щади барботажной зоны в сечении ковша, совпадающем с зеркалом металла.

Сущность изобретения заключается в использовании для защиты поверхности буруна от взаимодействия с окислительной атмосферой дискообразного углеродистого йлокэ, который защищает поверхность буруна сверху, и науглероживает поверхностный слой металла буруна для защиты с боков, а также в помещении дискообразно- го углеродистого материала на определенном уровне, достаточном для исключения выплесков металла из ковша и исключения образования всплесков металла, контакти- руемых с окислительной атмосферой.

Науглероживание поверхностного слоя происходит при контакте потока жидкого металла буруна с дискообразным углеродистым материалом, имеющим определенную площадь, достаточную для времени контак- та металла с углеродистым блоком, в режиме конвективной диффузии. Образующийся диффузионный пограничный слой, насыщенный углеродом, защищает жидкий металл буруна, стекающий из-под углеродистого блока на зеркала металла, от взаимодействия с окислительной атмосферой путем образования пузырей СО, выделяющихся на поверхности металла и служащих защитным слоем, при взаимодействии углерода науглероженного слоя с кислородом окислительной атмосферы.

Снижение волновых процессов на поверхности металла производится за счет помещения дискообразного углеродистого блока на определенном уровне, что приводит к гашению скорости нисходящих потоков металла в буруне за счет потери скорости восходящих потоков металла при изменении направления течения потоков за счет углеродистого блока и, следовательно, к снижению волновых процессов на поверхности металла. Кроме того, гашение скорости нисходящих потоков создает благоприятные условия для науглероживания поверхности буруна, увеличивая время контакта металла с дискообразным углеродистым блоком. Помещение дискообразного углеродистого блока на данном уровне позволяет снизить высоту подъема буруна, что уменьшает величину энергии, идущей на образование волновых процессов, за счет стекания металла, образующего бурун, на зеркало металла с меньшей высоты и, следовательно, снижает волновые процессы на поверхности металла.

Новыми признаками в предлагаемом техническом решении по сравнению с прототипом являются

помещение в процессе продувки на поверхность буруна дискообразного углеродистого блока;

площадь дискообразного углеродистого блока составляет не менее 40% от площади барботажной в сечении ковша, совпадающем с зеркалом металла;

помещение дискообразного углеродистого блока производят в пределах зеркала металла и среза ковша.

Повышение качества достигается снижением общего содержания оксидных неметаллических включений и азота в металле путем защиты открытой поверхности буруна от взаимодействия с окислительной атмосферой диффузионным пограничным слоем, насыщенным углеродом, образующимся при науглероживании поверхности буруна, а также за счет исключения образования крупных брызги всплесков металла, контак- тируемых с окислительной атмосферой, формированием горизонтальной поверхности буруна на уровне, не превышающем срез ковша.

Увеличение выхода годного достигается за счет исключения выплесков металла из

ковша и снижения обрези дефектов слитка, образованных неметаллическими оксидными включениями вторичного окисления металла, происходимого через бурун, брызги и всплески путем формирования и науглероживания горизонтальной поверхности буруна на определенном уровне и определенной площадью. В прототипе - повышение выхода годного производится лишь за счет снижения вторичного окисления металла через открытую поверхность буруна.

Предлагаемый способ эффективно реализуется при формировании и науглероживании горизонтальной поверхности буруна на уровне, не превышающем срез ковша, площадью не менее 40% от площади барбо- тажной зоны в сечении ковша, совпадающем с зеркалом металла.

При формировании горизонтальной поверхности буруна на уровне, превышающем срез ковша, в результате подъема и стека- ния металла с высоты буруна образуются волны и всплески высотой, превышающей запас стенок ковша, что приводит к выплескам металла из ковша и вторичному окислению металла через всплески и брызги, контактируемые с окислительной атмосферой.

Формирование и науглероживание поверхности буруна площадью менее 40% от площади барботажной зоны в сечении ковша, совпадающем с зеркалом металла приводит к недостаточному времени контакта единичной поверхности потока металла с углеродистым материалом, образованию тонкого и ненасыщенного углеродом диффузионного пограничного слоя, недостаточного для защиты металла от вторичного окисления.

Проведенный поиск источников информации позволяет констатировать, что заявляемый способ обработки жидкого металла в ковше, имеющий возможность реализации и обеспечивающий положительный эффект, обладает свойствами, не совпадающими со свойствами известных способов и как изобретение соответствует критерию новизна и существенные отличия,

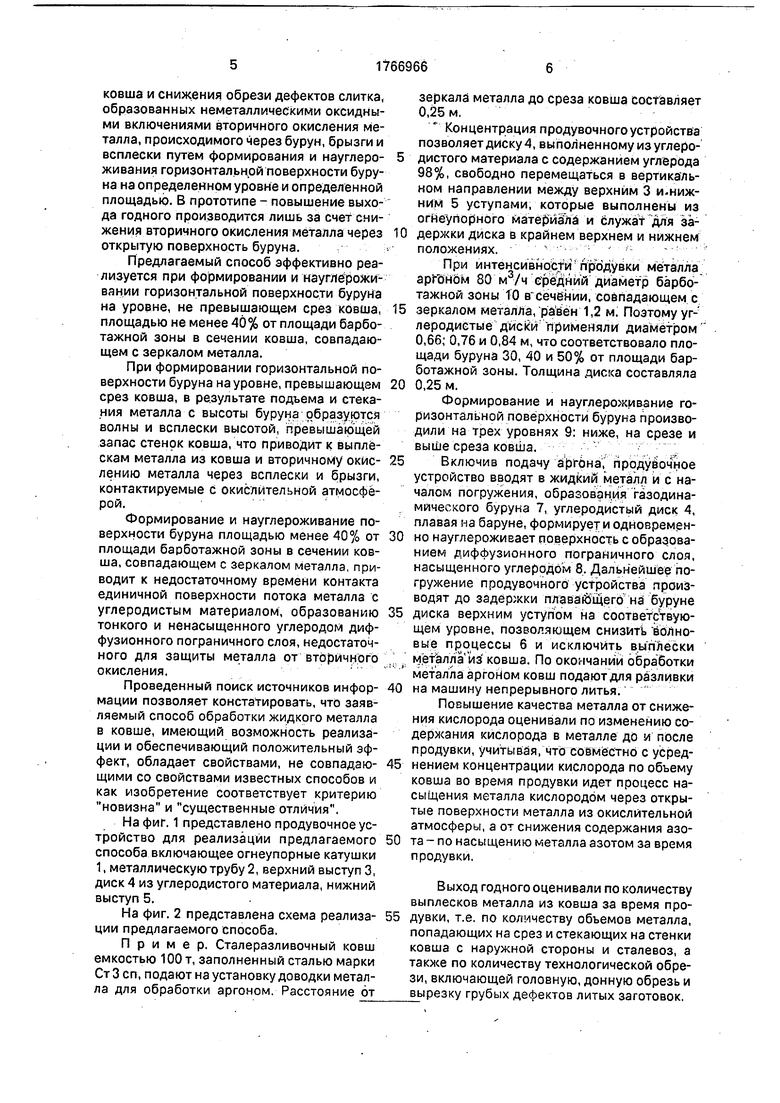

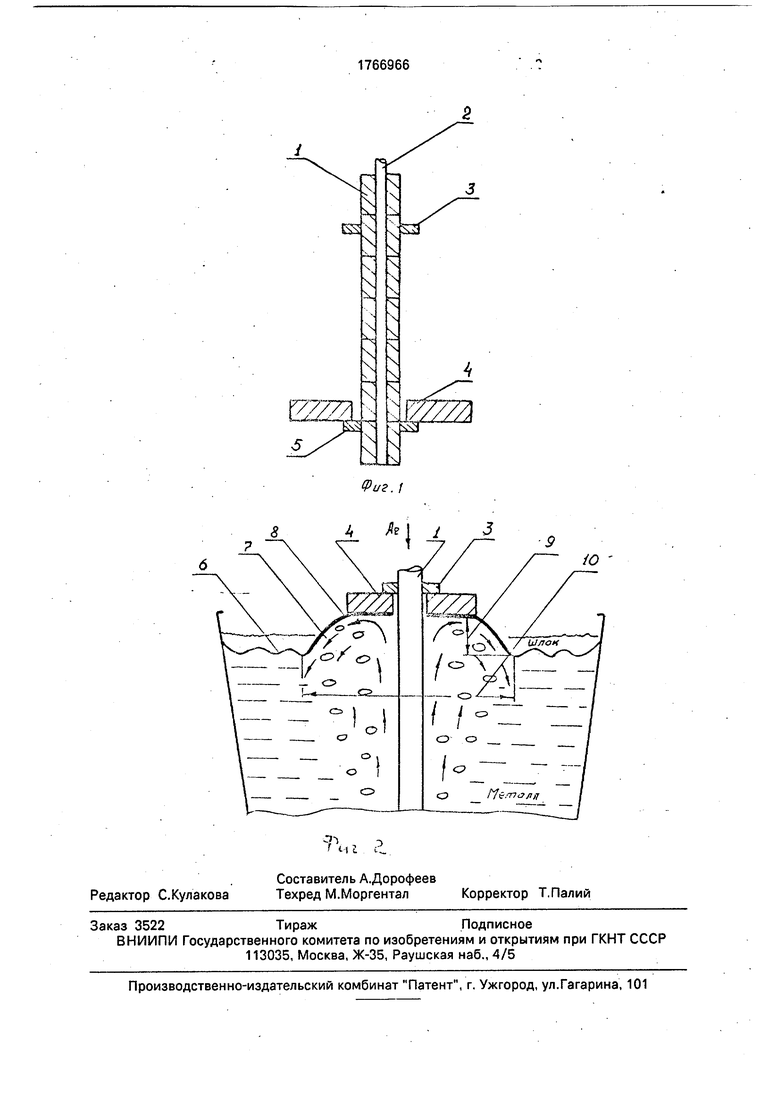

На фиг. 1 представлено продувочное устройство для реализации предлагаемого способа включающее огнеупорные катушки 1, металлическую трубу 2, верхний выступ 3, диск 4 из углеродистого материала, нижний выступ 5.

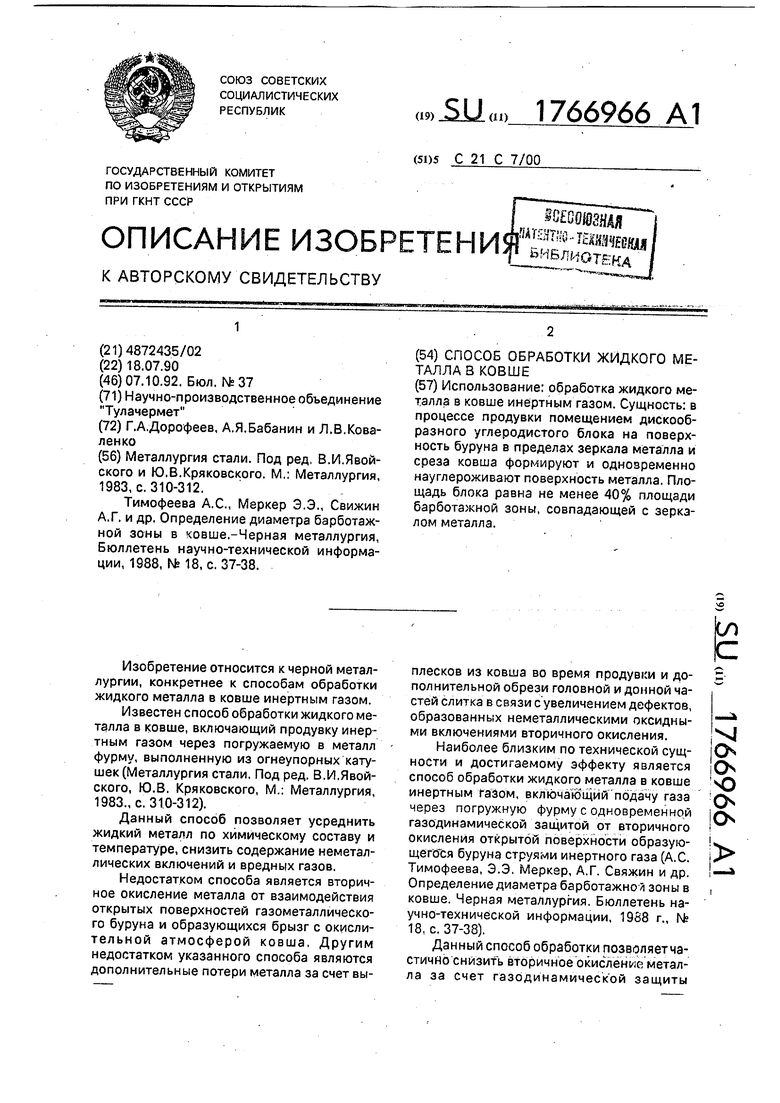

На фиг. 2 представлена схема реализации предлагаемого способа.

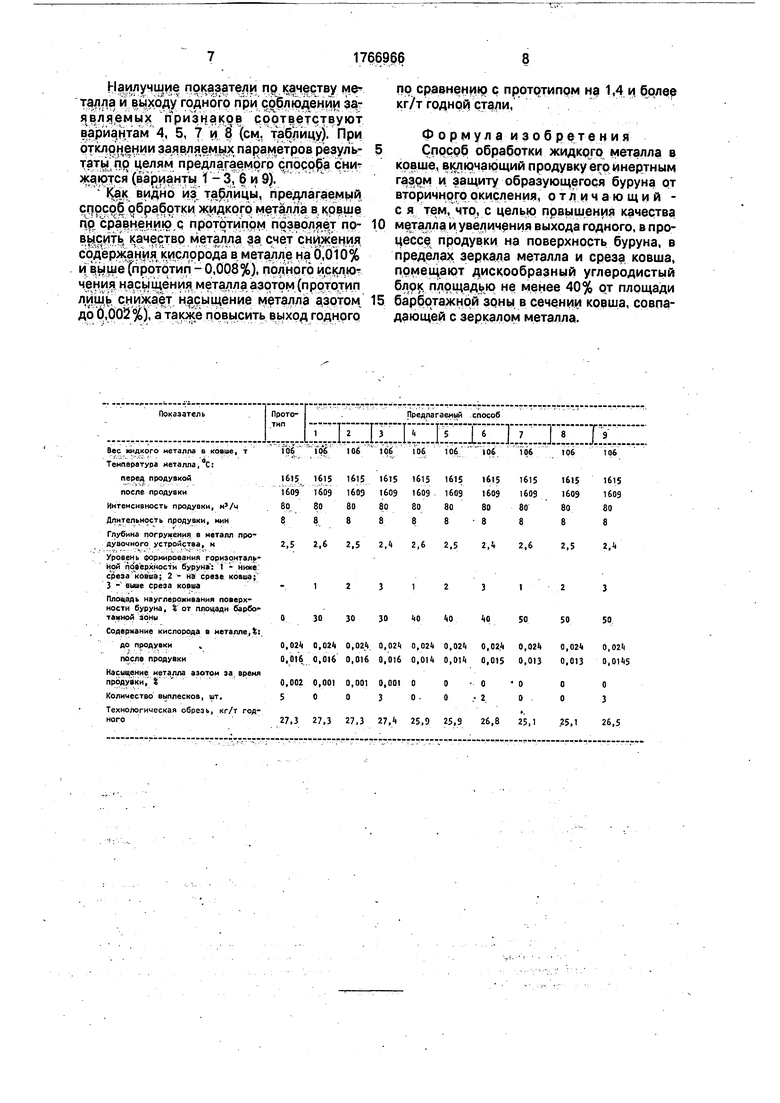

Пример. Сталеразливочный ковш емкостью 100т, заполненный сталью марки Ст 3 сп, подают на установку доводки металла для обработки аргоном Расстояние от

зеркала металла до среза ковша составляет 0,25 м.

Концентрация продувочного устройства позволяет диску 4, выполненному из углеродистого материала с содержанием углерода 98%, свободно перемещаться в вертикальном направлении между верхним 3 и.нижним 5 уступами, которые выполнены из огнеупорного материале и служат для задержки диска в крайнем верхнем и нижнем положениях.

При интенсивности продувки металла аргоном 80 м3/ч средний диаметр барботажной зоны 10 в сечении, совпадающем с

зеркалом металла, равен 1,2 м. Поэтому углеродистые диски применяли диаметром 0,66; 0,76 и 0,84 м, что соответствовало площади буруна 30, 40 и 50% от площади барботажной зоны. Толщина диска составляла

0,25м.

Формирование и науглероживание горизонтальной поверхности буруна производили на трех уровнях 9: ниже, на срезе и выше среза ковша.

Включив подачу аргона, продувочное устройство вводят в жидкий металл и с началом погружения, образования газодинамического бурука 7, углеродистый диск 4, плавая на баруне, формирует и одновременно науглероживает поверхность с образованием диффузионного пограничного слоя, насыщенного углеродом 8. Дальнейшее погружение продувочного устройства производят до задержки плавающего на буруне

диска верхним уступом на соответствующем уровне, позволяющем снизить волновые процессы 6 и исключить выплески металла из ковша. По окончании обработки металла аргоном ковш подают для разливки

на машину непрерывного литья.

Повышение качества металла от снижения кислорода оценивали по изменению со- дерхония кислорода в металле до и после продувки, учитывая, что совместно с усреднением концентрации кислорода по объему ковша во время продувки идет процесс насыщения металла кислородом через открытые поверхности металла из окислительной атмосферы, а от снижения содержания азота - по насыщению металла азотом за время продувки.

Выход годного оценивали по количеству выплесков металла из ковша за время про- дувки, т.е. по количеству объемов металла, попадающих на срез и стекающих на стенки ковша с наружной стороны и сталевоз, а также по количеству технологической обрези, включающей головную, донную обрезь и вырезку грубых дефектов литых заготовок.

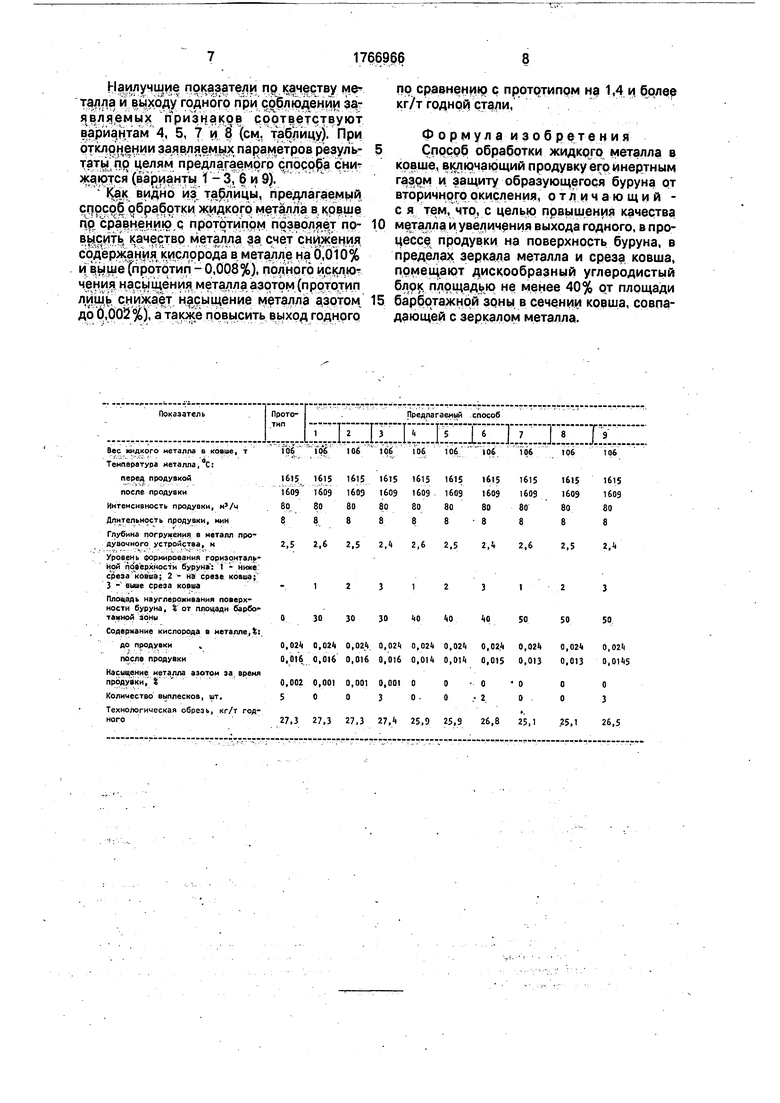

Наилучшие показатели пр качеству металла и выходу годного при соблюдении заявляемых признаков соответствуют вариантам 4, 5, 7 и 8 (см. таблицу). При отклонении заявляемых параметров результаты по целям предлагаемого способа снижаются (варианты 1 - 3, 6 и 9).

Как видно из таблицы, предлагаемый способ обработки жидкого металла в ковше по сравнению с прототипом позволяет повысить качество металла за счет снижения содержания кислорода в металле на 0,010% и выше (прототип - 0,008%), полного исключения насыщения металла азотом (прототип лишь снижает насыщение металла азотом до 0,002%), а также повысить выход годного

2,5 2,6 2.5 2,4 2,6 2,5

2,4 2,6

30

30

30

1(0

40

40

0,0240,0240,0240,0240,024 0,024 0,024

0,0160,0160,0160,0160,014 0,014 0,015

0,0020,0010,0010,001000

5ОО3О О 2

50

0,024 0,013

О

О

27,3 27,3 27,3 27,4 25,9 25,9 26,8 25,1

по сравнению с прототипом на 1,4 и более кг/т годной стали,

Формула изобретения Способ обработки жидкого металла в ковше, включающий продувку его инертным газом и защиту образующегося буруна от вторичного окисления, отличающий - с я тем, что, с целью повышения качества металла и увеличения выхода годного, в процессе продувки на поверхность буруна, в пределах зеркала металла и среза ковша, помещают дискообразный углеродистый блок площадью не менее 40% от площади барботажной зоны в сечении ковша, совпадающей с зеркалом металла.

2,4 2,6

2,5

2,4

40

40

24 0,024 0,024

14 0,014 0,015

00

О 2

50

0,024 0,013

О

О

9 25,9 26,8 25,1

О О

25,1

5050

0,024 0,024 0.013 0,0145

О 3

26,5

8

TV, г ,

Редактор С.Кулакова

Составитель А.Дорофеев

Техред М.МоргенталКорректор Т.Палий

9иг. l

Ю

| Металлургия стали | |||

| Под ред, В.И.Явой- ского и Ю.В.Кряковского | |||

| М.: Металлургия, 1983, с | |||

| Приспособление для съемки жилетно-карманным фотографическим аппаратом со штатива | 1921 |

|

SU310A1 |

| Тимофеева А.С., Меркер Э.Э., Свижин А.Г | |||

| и др | |||

| Определение диаметра барботаж- ной зоны в човше.-Черная металлургия, Бюллетень научно-технической информации, 1988, № 18, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1992-10-07—Публикация

1990-07-18—Подача