со to

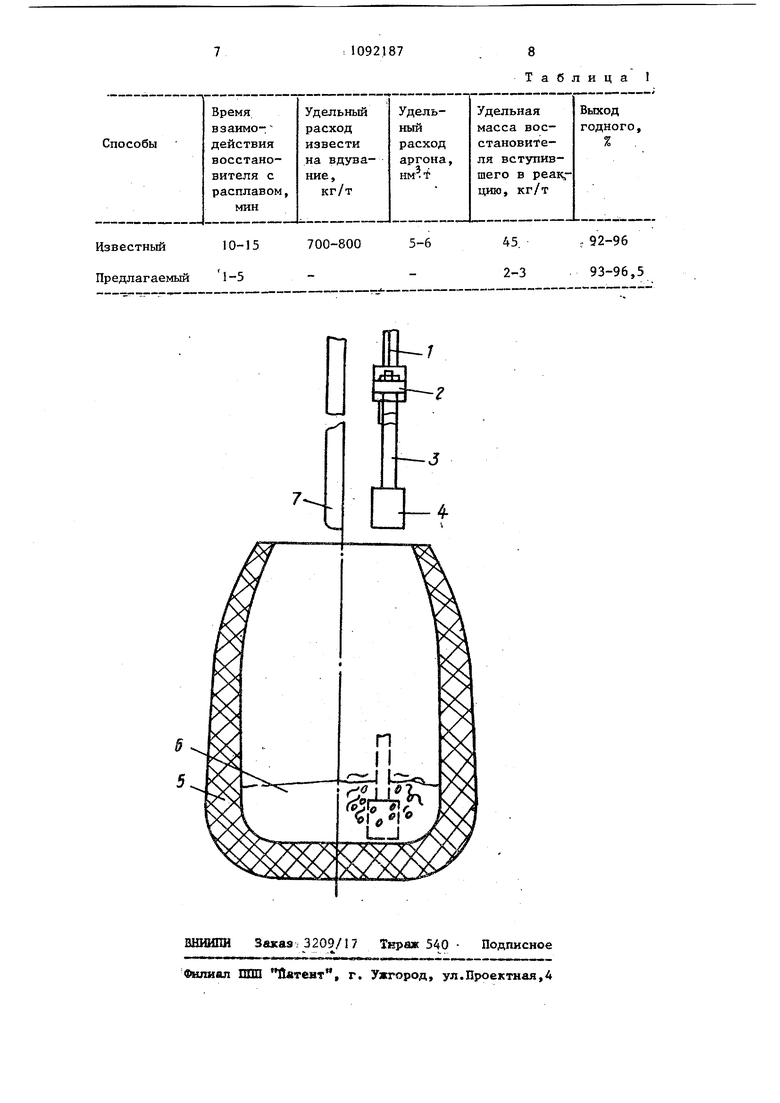

сх «ч Изобретение относится к черной металлургии, в частности к способам обезуглероживания высокоуглеродистых ферромарганца или феррохрома путем окисления углерода в жидком иеталле. Известен способ обезуглероживания ферросплавов феррохрома с содержание 40-80% хрома и ферромарганца с содер жанием 30-90% марганца,заключающийся в нагреве ферросплавов до температуры вьше температуры плавления,.вдувания кислорода в расплав и вводе твердого охлаждающего агента, причем металл.нагревают до 1450-1750°С и вдувают кислород 3-15 спла.ва на 1% уда ляемого углерода в течение 1-5 мин, При данном способе образуется незначительное количество шлака, поэто му рекуперация содержащихся окислов металлов не нужна ij . Однако, известный способ характеризуется недостаточно полным удалением углерода, окислением основных элементов сплавов, и, следовательно, недостаточно высоким выходом годного причем практически не используется дополнительное вьщеление тепла при окислении элементов, а при вводе тве дых частиц немедленно происходит их ,флотация первыми образовавшимися пузырями в шлак, что снижает эффективность обезуглероживания. Вдувание мелких частиц твердого вещества требует наличия специальных устройств и увеличивает расход аргона, что приводит к усложнению реализации про цесса. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ обезуглерйживания высокоуглеродистых ферромарганца и феррохрома, включающий нагрев расплава вьш1е температуры его плавления. продувку расплава кислородом, углеводородсодержащим или инертным газом с введением в расплав твердого восстановителя и вдуванием с инертным газом-носителем извести. Продувку кислородом ведут по достижении температуры расплава после достижения этих температур и перед вводом кислорода в расплав вводят I0-20% от общего количества легируемого металла твердой лигатуры 2. Однако этот способ требует введения дорогостоящих восстановителей силикохрома и сшшкомарганца, а загрузка в контейнер сверху более сильных раскислителей повьш1ает себестоимость металла и увеличивает их угар. Недостатком является также повьш1ение в ишаке и металле содержания окиси кремаия как продукта раскисления, .что приводит к неполному восстановлению окислов хрома или марганца, снижает выход годного, увеличивает расход извести для цоддержания высокой основности шлака, требует ввода инертного газа для перемешивания металла,, усложняет процесс обезуглероживания, приводит к ускорению износа футеровки конвертера и снижению, производительности. Цель изобретения - уменьшение времени на обезуглероживание и повышение выхода годного. Поставленная цель достигается тем, что согласно способу включающему на- грев расплава вьш1е температуры плавления, продувку расплава кислородом до температуры расплава 1750-2000 С и последующее введение в расплав твердого восстановителя,в расплав вводят монолит твердого углеродистого восстановителя, удерживают его в объеме расплава до охлаждения расплава до температуры 1700-1900с, а затем извлекают. Восстановитель выдерживают в течение 1-5 мин, за это время температурд снижается на 50-300 0 соответственноПогруженный в расплав монолит твердого углеродистого восстановителя, способствует ускорению процесса обезуглероживания металла по двум причинам:насыщение пограничного с поверхностью монолита твердого углеро- дистого восстановителя слоя металла , углеродом до сверхравновесного с данным содержанием кислорода значительно облегчает зарождение пузырей окиси углерода и дает толчок для протекания данной реакции в объеме металла на всплывающих и быстро укрупнякщихся пузырях; в процессе продувки кислородом . образуется большое количество высокохромистого или высокомарганцевистого шлакаS неравновесного с углеродом металла. Так, при 3% углерода шлак может содержать до 90% окислов хрома, S то время, как равновесное с этим шлакэм содержание углерода в металле составляет 0,8%, поэтому перемешивание ванны металла ускоряет процесс обезуглероживания. Введение монолита твердого углеро дистого восстановителя в металл на любой стадии продувки кислородом вызьюает локальное повьшение активности углерода и интенсивное кипение ванны. Кипение способствует перемеши ванию металла со шлаком, и, следовательно, благоприятствует восстановлению окислов хрома или марганца из шлака и окислению углерода .металла. Выделение газообразных продуктов реации происходит интенсивно, (как .показали опыты, интенсивность такого кипения может осущественно превьшать интенсивность, достигающую при продувке инертным газом), поэтому твердый углеродистый восстановитель не науглероживает металл. По мере снижения температуры металла до 1700-1900с реакция восстановления окислов шлака затухает и твердый восстановитель извлекают. Предлагаемый способ исключает появление шлакообразующих продуктов реакции, позволяет более полно восстанавливать окислы хрома или марган ца из шлака. Для его осуществления достаточно ввести в ванну металла монолит Твердого углеродистого восстановителя, вьщержать его и извлечь При повторной обработке сплава достаточно повторить описанную выше последовательность операций. Применение предлагаемого способа позволит сократить время плавки ввиду интенсификации кипения металла повысить в.ыход годного, снизить крат ность шлака, провести рафинирование и дегазацию сплава. В табл.1 приведены сравнительные данные известного и предлагаемого способов. На чертеже представлена схема способа. На схеме обозначены направляющая 1, каретка 2, футерованный стержень 3, монолит 4 твердого углеродистого восстановителя, конвертер 5, металл 6, фурма 7. Способ осуществляется следующим образом. В руднотермической печи выплавляю феррохром или ферромарванец, затем переливают его в хонвертер 5, футеро ванный магнезитовым кирпичом, и про дувают расплав кислородом через фурм 7 до достижения температуры расплава 1800 С, после окончания продувки по направляющей I опускается каретка 2 с футерованным стержнем 3 и монолитом твердого углеродистого восстановите-я ля 4. Введение последнего в металл 6 возможно на любой стадии продувки кислородом. При зтом происходит интенсивное выделение продуктов реакции взаимодействия монолита твердого углеродистого восстановителя с кислородом ванны, перемешивание высокоуглеродистого сплава со шлаком. После выдержки 2 мин, твердый восстановитель извлекают путем подъема каретки. При обработку феррохрома скорость , окисления углерода достигает 0,2% в мин. Возможно неоднократное повторение использования восстановителя. Извлечение восстановителя при температурах ниже }700с ведет к науглероживанию сплава, а извлечение при температурах выше 1900 С не позволяет реализовать процесс, так как замедляется восстановление окислов хрома. Обработка ферромарганца по данному способу ведется аналогичным образом. В качестве восстановителя используют графитированньй электрод диаметром 200 мм. На основании зкспериментов и оценок показано, что при введении в расплав твердого восстановителя таких размеров и удержание его в течение 1-5 мин осуществляется достаточное перемешивание ванны продуктами реакции окисления углерода. , Электрод вводится в ванну конвертера в вертикальном положении до дна, что способствует перемешиванию нижних слоев металла. Пробы металла и шлака после обработки отбираются из слитка и ковша. Уменьшение количества Сг20з в шлаке за время обработки достигает 10-15%. Состав шлака до и после обработки феррохрома представлен в табл.2. По содержанию хрома в пробах металла до и после обработки оценивают степень восстановления. Наблюдается увеличение « содержания хрома в металле на 0,7-1,7% Т а б л и 51 Продолжение табл. 2 Расход графитированного электрода определяется при помощи обмеров,- он составляет около 2 кг/т, т.е. даже полное усвоение этого количества углерода может привести к повьшению его содержания в металле на 0,2% при регламентируемом содержании углерода для ФХ-200 от 1 до 2%. Так как реакция окисления углерод эндотермическая, то эффективно (без науглероживания) процесс протекает при температурах выше 1700 С. После окончания обработки расплава в интервале 1 700-1 содержание углерода в металле на 5 плавках из 8 пра тически не изменяется при колебаниях +9,10%, а на одной обезуглероживание достигает 0515%, Если обработка заканчивается при температуре ниже , то происходит науглероживани металла в пределах 0,14 - 0,25%. Это объясняется снижением газовьщелення на границе графита с металлом вследствие ухудшения термодинамических . условий реакции окисления углерода окислами шлака. . . Извлечение восстановителя при тем пературах выше не позволяет полностью реализовать процесс, так как при этих температурах процесс сопровождается значительным развитием реакции восстановления окислов кремния из пшака и восстановления хрома, наблюдаемого при более низких температурах, не происходит. Раскисление металла монолитом углеродистого восстановителя не требует в сравнении с известным способон специальных устройств для вдувания порошков, а продукты реакции окисления углерода не снижают активность СК20 в шлаке. Это способствует более полному обезуглероживанию сплава. Подобные эксперименты с ферромарганцем в индукционной печи дают аналогичные результаты, так как марганец и хром имеют близкие физико-химические свойства (например, сродство к кисло роду и углероду), при продувке -этих сплавов кислородом образуется шпак, неравновесный с металлом. На основании экспериментов процесс происходит следующим образом. Взаимодействие графита с металлом и шлаком можно разделить на три этапа. Первый этап длится 5-20 с, ванна спокойна из-за наличия намороженной на элекурод корочки металла и шлака. Второй характеризуется взаимодей ствием ванны металла с графитом. При этом происходят бурная реакция окисп ления углерода, вьщеление газообразных продуктов реакции и интенсивное перемешивание ванны. В третий этап прекращается кипение металла и начинается растворение графита. Конец второго периода определяется по поведению факела над металлом, его длительность находится в пределах 1-5 мин. Таким образом, предлагаемый способ обеспечивает более полное восстановление окислов хрома и марганца за счет выделения газообразных продуктов реакции окисления углерода, интенсивгного перемещения шлака с металлом. Предлагаемый.способ повышает выход годного, экономит кислород и инертный газ, позволяет окислять углерод с большими Скоростями при концентрациях его в металле 2,0-2,5%. Это, в конечном счете, снижает себестоимость ферросплавов. Минимальный экономический эффект от предлагаемого способа заключается в применении дешевых углеродистых раскислителей, например, изготовлен-Ш)Пс из массы для самообжигакидихся электродов ферросплавных печей. При этом минимальный экономический эффект составит 10 руб. на тонну сплава.

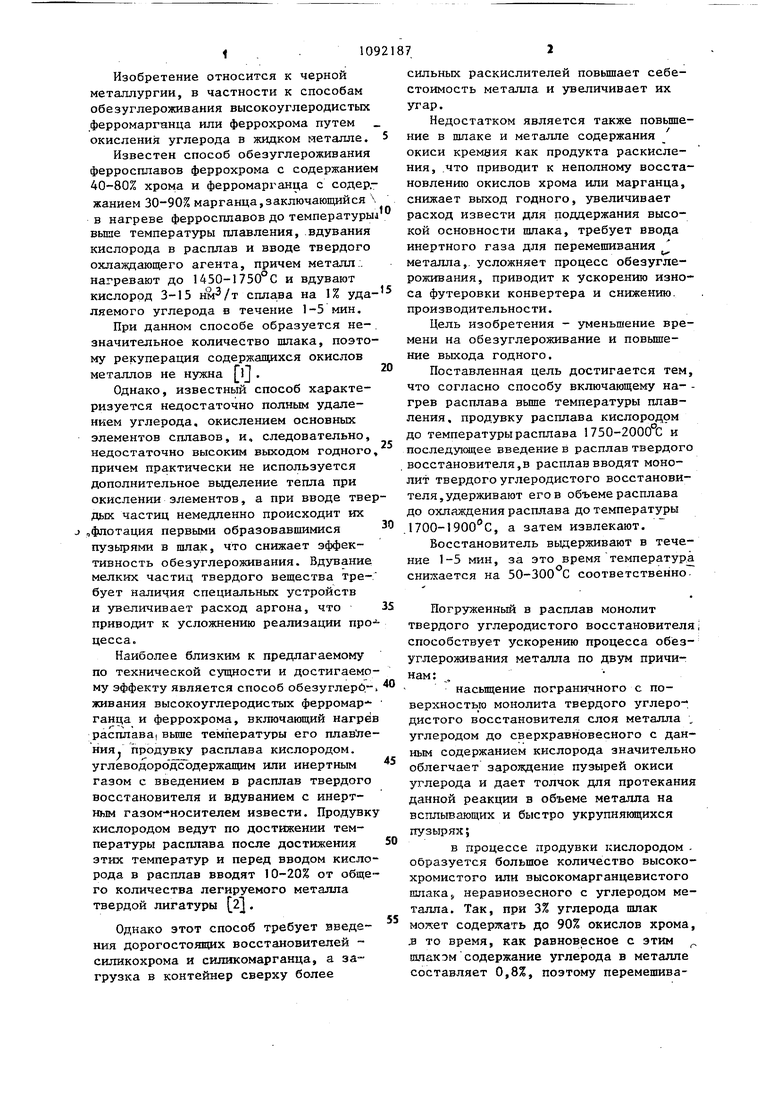

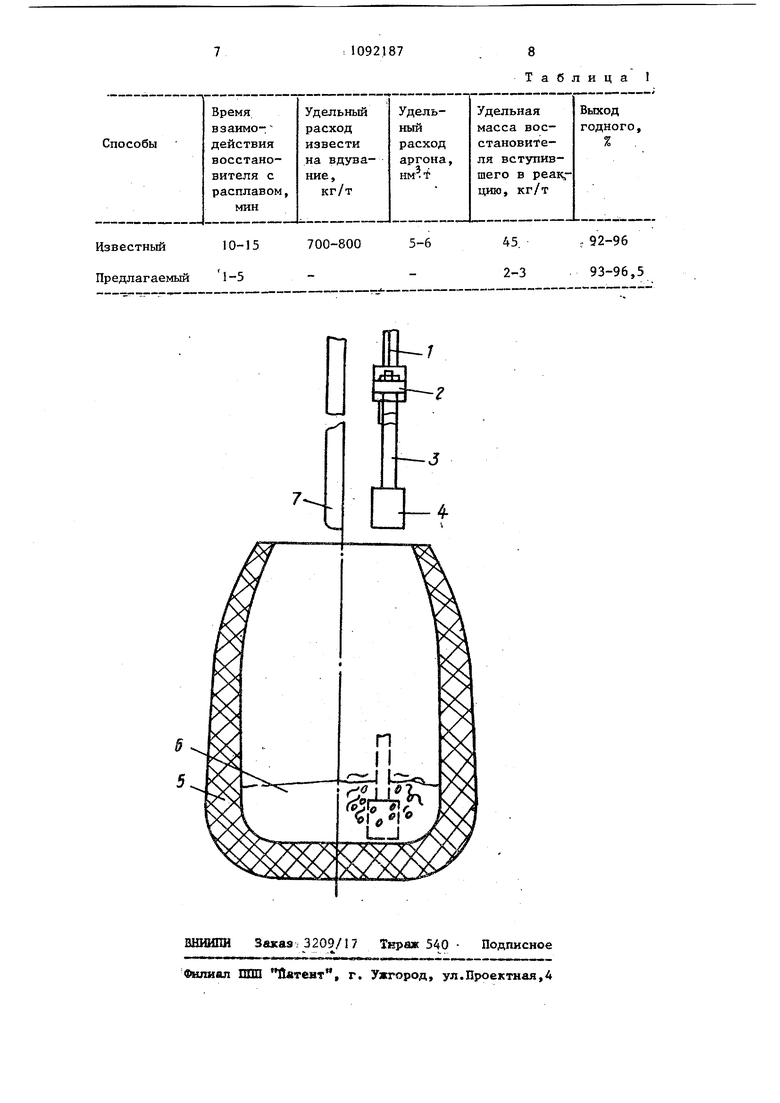

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезуглероживания ферросплавов | 1972 |

|

SU544388A3 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| СПОСОБ ВЫПЛАВКИ ХРОМИСТЫХ И ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1990 |

|

RU2012597C1 |

| Способ выплавки нержавеющей стали | 1980 |

|

SU1073291A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

| Способ обезуглероживания высокоуглеродистых ферромарганца или феррохрома | 1976 |

|

SU648121A3 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

СПОСОБ ОБЕЗУГЛЕРОЖИВАНИЯ ВЫСОКОУГЛЕРОДИСТЫХ ФЕРРОХРОМА ИЛИ ФЕРРОМАРГАНЦА, включаннций нагрев расплава вьте тe mepaтypы его плавления, продувку расплава кислородом до тем пературы расплава 1750-2000 С и последунядае введение в расплав твердого восстановителя, отличающ и и с я тем, что, с целью уменьшения времени на обезуглероживание и повышение выхода годного, в расплав вводят монолит твердого углеродистого восстановителя, удерживают его в объеме расплава до охлаждения расплава до температуры 1700-1900 0, а эатем извлекают.

JBr

| I | |||

| Способ обезуглероживания ферросплавов | 1972 |

|

SU544388A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обезуглероживания высокоуглеродистых ферромарганца или феррохрома | 1976 |

|

SU648121A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-15—Публикация

1982-12-20—Подача