Изобретение относится к способу обработки неорганических твердых отходов.

В частности, изобретение относится к способу обработки неорганических твердых отходов, которые обычно считают порошками.

Под термином "порошки", используемым в данном случае, понимают любой сравнительно мелко измельченный материал, который включает, но не ограничивается: а) материал, содержащий металлы или оксиды металлов, в основном улавливаемый системами очистки газов, действующими, например, в виде элемента пирометаллургического производства и технологических процессов; и/или

б) неорганические отходы, образующиеся при соединении или горении токсичных, вредных и безвредных отходов, включая зольную пыль, шлак (зольный остаток) и порошкообразный материал, улавливаемый системами газоочистки.

Во многих случаях по ряду причин, связанных с охраной окружающей среды и обращением с материалами, удаление порошков вызывает сложности и затраты. Например, порошки часто содержат вредные химические соединения и перед удалением требуют особой обработки. Кроме того, порошки часто содержат компоненты, которые являются ценными веществами, но их извлечение может быть экономически нецелесообразным.

Задачей изобретения является разработка способа обработки порошков, который частично устраняет недостатки, описанные в предыдущих абзацах.

В соответствии с изобретением разработан способ обработки неорганических твердых отходов в ванне расплавленного металла, содержащейся в резервуаре, в котором имеется пространство над ванной и канал для выхода отходящих газов, причем способ включает:

а) вдувание отходов в ванну для образования зоны первичной реакции, в которой происходят реакции между отходами и ванной или в которой отходы подвергаются фазовому превращению для преобразования отходов в более легко восстанавливаемые или удаляемые вещества;

б) вдувание содержащего кислород газа к поверхности ванны для образования зоны вторичной реакции в части пространства над ванной, через которую проходят окисляемые продукты, выделившиеся из зоны первичной реакции, чтобы достичь выпускного канала для отходящих газов в резервуаре, и в которой окисляемые вещества окисляются, а тепло, выделяющееся при таком окислении, передается в ванну.

Понимается, что приведенное здесь понятие "ванны расплавленного металла" охватывает как ванну, содержащую

расплавленный металл и шлак, так и ванну, содержащую только расплавленный металл.

Изобретение частично базируется на понимании того, что ванна расплавленного металла обеспечивает надлежащую среду как с точки зрения температуры, так и с точки зрения состава для преобразования неорганических твердых отходов, в частности порошков, в более легко удаляемые компоненты. Изобретение также частично базируется на понимании того, что использование зоны вторичной реакции для окисления любых окисляемых продуктов, выделившихся из ванны расплавленного металла, обеспечивает средство минимизации энергии, подводимой для поддержания температуры ванны расплавленного металла.

Предпочтительно, если способ включает еще вдувание газа в ванну для того, чтобы вызвать выталкивание всплесков или капель расплавленного металла вверх из ванны в зону вторичной реакции или в часть пространства над ванной, которая находится между зоной вторичной реакции и выпускным каналом для отходящих газов, для обеспечения эффективной теплопередачи в ванну и вымывания улетучивающихся веществ и любого порошкообразного металла в продуктах, выделившихся из зоны первичной реакции и/или образованных в зоне вторичной реакции.

Можно считать рациональным то, что сочетание окисления любых окисляемых продуктов в зоне вторичной реакции и вымывающего эффекта, создаваемого всплесками и/или каплями расплавленного металла в зоне вторичной реакции или ниже ее, обеспечивает высокую степень гарантии того, что при обработке в замкнутом контуре в целом не останется непрореагировавших или частично прореагировавших неорганических твердых отходов, что проявляется в потоке выходящих из резервуара газов. Это достигается путем образования по меньшей мере двух отдельных реакционных зон, через которые непрореагировавшие или частично прореагировавшие неорганические отходы должны пройти перед выходом из резервуара.

Особо предпочтительно, если способ включает еще вдувание углеродсодержащего материала в ванну для образования зоны науглероживания, в которой углерод из углеродсодержащего материала растворяется в ванне и может вступать в реакцию с отходами в зоне первичной реакции.

В данном случае термин "углеродсодержащий материал" охватывает такие материалы, как твердые виды углеродсодержащего топлива, такие как кокс и уголь, жидкое топливо, такое как нефть, легкое нефтяное топливо, дизельное топливо и тяжелое дизельное топливо, и горючие газы, такие, как природный газ, метан, этан, пропан, бутан, или любые смеси из различных видов топлива.

Предпочтительно, если углеродсодержащий материал выбирается из одного или более материалов из группы, содержащей уголь, отработавшую футеровку из печей для выплавки алюминия и осадок сточных вод. Особенно предпочтительно, если углеродсодержащий материал представляет собой уголь.

В вышеописанном варианте реализации тепло, передаваемое в ванну из зоны вторичной реакции, способствует компенсации потерь тепла из ванны вследствие эндотермических реакций в зонах науглероживания и первичной реакции.

В одном особо предпочтительном варианте исполнения предусмотрено размещение зоны науглероживания непосредственно под зоной вторичной реакции.

Предпочтительно, если ванна содержит по меньшей мере 10% металла. Особенно предпочтительно, если ванна содержит по меньшей мере 70% металла. Наиболее предпочтительно, если ванна содержит по меньшей мере 80% металла.

Предпочтительно, если металл выбирается из одного или более из группы, содержащей железо, ферросплавы, никель, олово, хром, кремний и медь и их смеси. Особенно предпочтительно, если металл представляет собой железо.

Предпочтительно, если газ, вдуваемый в ванну, чтобы вызвать выталкивание выплесков и/или капель расплавленного металла и шлака вверх в зону вторичной реакции, выбирается из одного или более из группы, состоящей из инертного газа, рециркулирующего технологического газа, природного газа, CO2, пропана или бутана или из смесей газов. Особенно предпочтительно, если инертный газ представляет собой азот.

Предпочтительно, если содержащий кислород газ выбирается из группы, состоящей из кислорода, воздуха и пара. Особенно предпочтительно, если воздух подвергается предварительному нагреву. Наиболее предпочтительно, если воздух подвергается предварительному нагреву до температуры 900-1600oC.

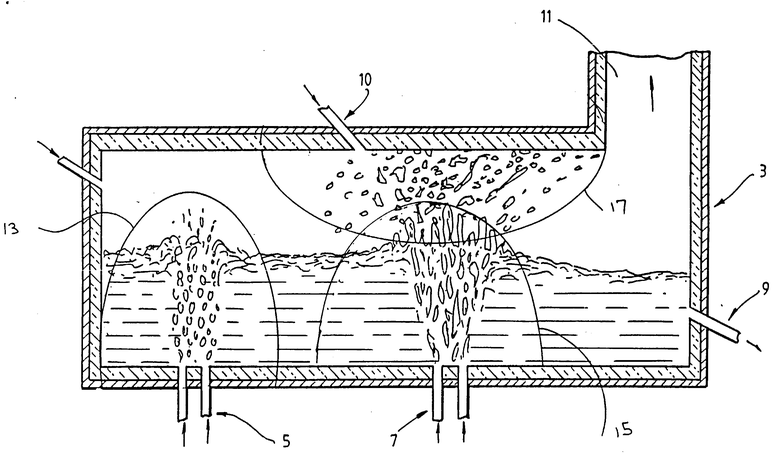

На чертеже представлено схематическое изображение предпочтительного варианта реализации способа обработки неорганических твердых отходов в соответствии с изобретением.

Далее описан предпочтительный вариант реализации способа по изобретению применительно к обработке порошков, хотя следует понимать, что изобретение не ограничено этим и относится к обработке твердых неорганических отходов в целом.

Предпочтительный вариант реализации способа выполняется в резервуаре, в целом обозначенном поз. 3.

Резервуар 3 может иметь любую пригодную известную конструкцию резервуара для металлургического производства с внутренними стенками с огнеупорной футеровкой и наружным металлическим кожухом. В конструкции, показанной на чертеже, резервуар 3 имеет в основном цилиндрическую форму, расположен горизонтально и имеет донные фурмы 5, 7, выпускное отверстие 9 для шлака/металла, отверстие 10 для вдувания воздуха и верхний выпускной канал 11 для отходящих газов на одном конце резервуара 3. Как правило, соотношение длины и диаметра резервуара составляет 3:1.

Резервуар 3 содержит объем расплавленного металла, который содержит по меньшей мере 10% железа и слой шлака при температуре 1400oC. Другие металлы в ванне могут быть выбраны в зависимости от необходимости и могут включать, например, один или более из ферросплавов, олова, никеля, кремния и меди.

Предпочтительный вариант реализации способа включает вдувание порошков, захваченных соответствующим носителем, таким, как инертный газ, через донные фурмы 5 в ванну для образования зоны первичной реакции, схематично показанной линией, обозначенной поз. 13, которая расположена в конце резервуара 3 на расстоянии от выпускного канала 11 для отходящих газов.

Порошки подвергаются ряду реакций и фазовых превращений в зоне 13 первичной реакции в зависимости от состава порошков. Как правило, оксиды металлов в порошках восстанавливаются и металлы попадают в ванну или в некоторых случаях улетучиваются. Другие компоненты порошков могут разрушаться или улетучиваться и выделяться непосредственно в пространство с газами над ванной.

Способ также включает вдувание предварительно нагретого воздуха, как правило, при температуре 900-1600oC или любого другого пригодного содержащего кислород газа через отверстие 10 для вдувания к поверхности ванны рядом с зоной 13 первичной реакции с целью образования зоны вторичной реакции, схематично показанной линией, обозначенной поз. 17, в части пространства над ванной, которая расположена между зоной, которая находится непосредственно над зоной 13 первичной реакции, и выпускным каналом 11 для отходящих газов.

Способ также включает одновременное вдувание азота или любого другого пригодного газа через фурму 7 в ванну непосредственно под зоной 17 вторичной реакции, чтобы вызвать выплескивание расплавленного металла и шлака в виде брызг и/или капель от поверхности ванны в зону 17 вторичной реакции. Как правило, азот вдувают в количестве, большем или равном 0,1 Нм3/мин на тонну расплавленного металла в ванне.

В зоне 17 вторичной реакции предварительно нагретый воздух окисляет любые окисляемые продукты из зоны 13 первичной реакции. Более того, тепло, выделившееся при таком окислении, эффективно передается выплескам и/или каплям расплавленного металла и шлака и после этого в ванну, когда выплески и/или капли падают вниз на поверхность ванны. Выплески и/или капли также вымывают улетучившиеся вещества и любой порошкообразный материал из зоны 13 первичной реакции и/или образованные в зоне 17 вторичной реакции и переносят вымытые вещества в ванну.

Предпочтительно, если углеродсодержащий материал выбирается из одного или более из группы, включающей уголь, отработавшую футеровку из печей для выплавки алюминия и осадок сточных вод. Особенно предпочтительно, если углеродсодержащий материал включает уголь.

Отмечено, что выплески и/или капли расплавленного металла шлака фактически образуют завесу, которая представляет собой эффективное и действенное средство передачи тепла в ванну и вымывания улетучившихся веществ и порошкообразного материала из продуктов из зоны 13 первичной реакции и/или зоны 17 вторичной реакции.

Как правило, температуру в зоне 17 вторичной реакции регулируют таким образом, чтобы она была по меньшей мере на 200oC выше, чем температура расплавленного металла. Как правило, температура в зоне вторичной реакции изменяется от 1500oC до 2700oC.

Исходя из вышеизложенного, можно считать рациональным то, что в предпочтительном варианте реализации способа зона 17 вторичной реакции имеет три важных функции. В частности, в зоне 17 вторичной реакции:

а) происходит окисление любых окисляемых продуктов из зоны 13 первичной реакции;

б) обеспечивается передача тепла, выделившегося при таком окислении, в ванну; и

в) происходит вымывание любых улетучившихся веществ и любого порошкообразного материала из зоны 13 первичной реакции и/или образованного в зоне 17 вторичной реакции.

Предварительно нагретый воздух можно вдувать в зону 17 вторичной реакции с помощью любого пригодного средства, такого как единственная или многочисленные фурмы или трубки с одним или более отверстиями вдувания вверх.

Во многих случаях преобладающей реакцией в зоне 13 первичной реакции будет реакция восстановления оксидов металлов в порошках в металлы. Вследствие этого в таких ситуациях для поддержания уровня содержания углерода в ванне с целью эффективного восстановления оксидов металлов в порошках способ также включает вдувание углеродсодержащего материала, такого как уголь, в ванну через фурму 7 для образования зоны науглероживания, схематично показанной линией, обозначенной поз. 15. Летучие соединения в угле термически расщепляются^ углерод растворяется в железе и диспергирует через ванну и, в частности, в зону 13 первичной реакции.

Следует отметить, что теплопередача в ванну имеет важное значение, поскольку реакции восстановления в зоне 13 первичной реакции и в зоне 15 науглероживания, в основном, эндотермические, и важно компенсировать потерю тепла из-за таких реакций для поддержания температуры ванны на эффективном рабочем уровне.

Исходя из вышеизложенного, можно считать рациональным, что предпочтительный вариант реализации способа по изобретению представляет собой эффективное средство, с помощью которого твердые неорганические отходы, в частности порошки, можно преобразовать в вещества, которые являются безвредными и сравнительно простыми для извлечения (восстановления).

Кроме того, рациональным можно считать то, что использование двух отдельных реакционных зон в предпочтительном варианте реализации обеспечивает высокую степень гарантированности того, что не останется непрореагировавших порошков, которые могут включать вредные компоненты, при выполнении обработки в замкнутом контуре в целом.

Можно выполнить множество модификаций предпочтительного варианта реализации способа по изобретению, не отходя от идеи и объема изобретения.

В этом отношении, хотя в предпочтительном варианте реализации в ванну вдуваются неорганические твердые вещества и уголь для образования в ванне отдельных зон реакции и науглероживания в основном большого объема; можно считать рациональным, что изобретение этим не ограничивается, и можно регулировать вдувание в ванну компонентов для образования упорядоченных структур раздельных зон первичной реакции и науглероживания в основном большого объема.

Кроме того, хотя предпочтительный вариант реализации включает размещение зоны 17 вторичной реакции непосредственно над зоной 15 науглероживания, можно считать рациональным то, что изобретение не ограничивается этим и зона 17 вторичной реакции может располагаться над частью ванны, которая находится рядом с зоной 15 науглероживания.

Кроме того, хотя предпочтительный вариант реализации включает вдувание азота или любого другого пригодного газа в ванну, чтобы вызвать выплескивание брызг и капель расплавленного металла и шлака для образования завесы в зоне 17 вторичной реакции, можно считать рациональным то, что изобретение этим не ограничивается.

Например, завеса для брызг и капель расплавленного металла и шлака может выдаваться в ту часть ванны, которая находится между зоной 17 вторичной реакции и выпускным каналом 11 для отходящих газов, так что газообразные или твердые продукты, проходящие из зоны 17 вторичной реакции, должны проходить через завесу перед тем, как они попадут в выпускной канал 11 для отходящих газов. Вследствие этого завеса обеспечивает возможность передачи тепла обратно в ванну и вымывания улетучившихся веществ и любого порошкообразного материала, поступающих из зоны 17 вторичной реакции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2265062C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2199591C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 1997 |

|

RU2198937C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА И/ИЛИ ФЕРРОСПЛАВОВ | 2000 |

|

RU2258743C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2260059C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431681C2 |

| СПОСОБ ЗАПУСКА ПРОЦЕССА ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2242520C2 |

| УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 2001 |

|

RU2271397C2 |

| СПОСОБ И УСТРОЙСТВО ПРЯМОЙ ВЫПЛАВКИ | 2001 |

|

RU2258744C2 |

Использование: раскрывается способ обработки неорганических твердых отходов в ванне расплавленного металла, содержащейся в резервуаре 3, в которой имеется пространство над ванной и выпускной канал 11 для отходящих газов. Способ включает вдувание отходов в ванну для образования зоны 13 первичной реакции, в которой происходят реакции между отходами и ванной или в которой отходы подвергаются фазовому превращению для преобразования отходов в более легко восстанавливаемые или удаляемые продукты. Способ включает еще вдувание содержащего кислород газа к поверхности ванны для образования зоны 17 вторичной реакции в части пространства над ванной, через которую окисляемые продукты, выделившиеся из зоны 13 первичной реакции, проходят к выпускному каналу 11 для отходящих газов в резервуаре 3 и в которой окисляемые продукты окисляются и тепло, выделившееся при таком окислении, передается в ванну. 14 з.п.ф-лы, 1 ил.

| DE, патент, 3906869, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-02-27—Публикация

1994-12-29—Подача